Webshop News Posts on topic: 3d

News

Material review, BASF Ultrafuse 316L

Alloy 3D printing filament

Quite a few readers who are familiar with steel grades, might already know the 316L. This AISI 316l stainless steel alloy is also known by the name A4. It is an austenitic alloy that is widely used in chemical and food industries, medical devices, waterworks plumbing and shipbuilding.

BASF - one of the world's largest chemical companies, has managed to incorporate this alloy in a FFF 3D printing filament. This product, Ultrafuse 316L, is not a novel product anymore, but we haven't introduced it properly before. A more recently launched product is highly similar, but contains stainless alloy called 17-4PH instead.

Metal FFF printing process explained

When metal 3D printing is mentioned, the first and usual impression is 500 000 € machines and hazmat suits for the powder handlers. BASF´s approach is different and much more clean. The metal powder still exists, but has been mixed with POM and polyolefin plastics and extruded into a spool of FFF printing filament. Metal content of the filament is about 90% of total mass, which you can easily feel when handling the spool.

The manufacturing process begins similarly to any other FFF print, the CAD model is exported to STL or OBJ formats and sliced with the preferred slicing software. All the advantages (and limitations) of FFF technique apply so for example, partially hollow parts are possible.

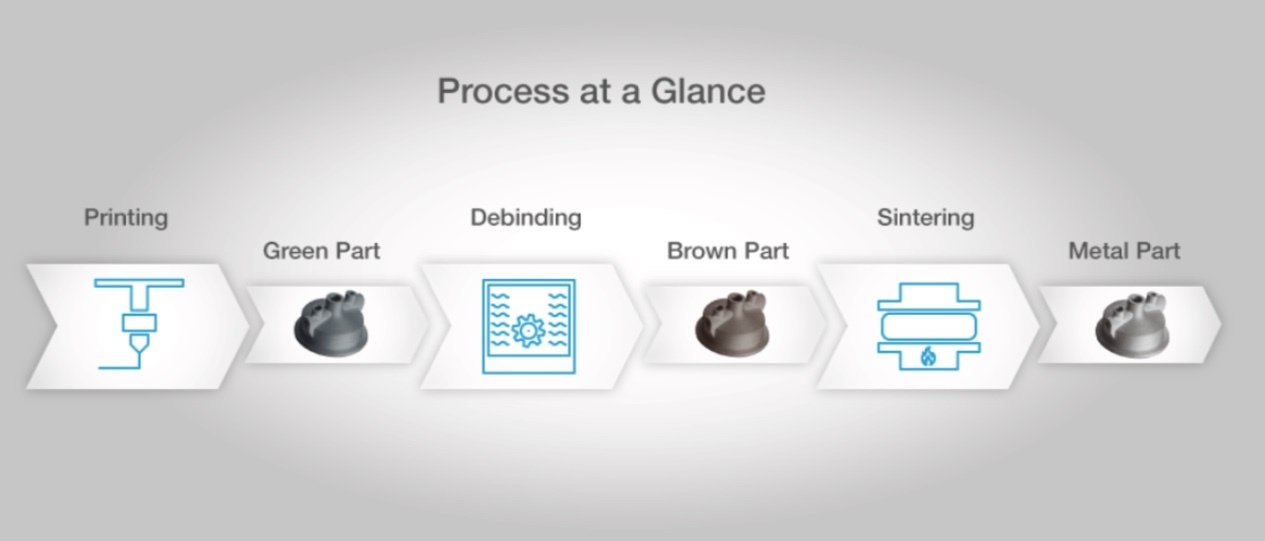

After the printed part has been removed from the build platform and possible supports have been removed, the stage is called “Green part.” At this stage it is still easy to post-process the part. After this, a regular user only has to ship the Green Parts for further processing. I will however shortly describe what happens after this. The process is identical to the one used by Metal Injection Moulding (MIM) houses and might be familiar to some readers. The process stages are depicted in Figure 1.

The final processing is performed at BASF´s sub-contractors´facility in Germany. It begins with Debinding, where the POM plastic is dissolved from the Green Part matrix with nitric acid vapour. This happens in a retort with controlled pressure and temperature. After Debinding, the stage is called Brown Part. In this stage, only the polyolefin backbone of the part remains, and thus the Brown Part is porous and very fragile. Consequently the part has to be designed so that it can support its own weight.

Figure 1. Ultrafuse 316L manufacturing process.

The final stage of manufacture is sintering, which happens in a kiln with a hydrogen atmosphere. The peak temperature of sintering is 1380 C, but this is ramped up in several controlled stages. During sintering, all remaining plastic burns off and the metal is sintered into a solid “White Part.” The precise sintering program is available from us, if a customer has equipment that is capable of the process.

Unfortunately the sintering process itself has one major challenge, because the part will experience major deformations on the path. An average 3D printed part will shrink about 16% in XY plane and 20% in Z-direction during sintering, so the deformation is anisotropic as well. The numbers above are only an approximation, as the exact shrinkage depends on the size and infill percentage of the part. To easen the pain, BASF has developed simulation tools for predicting and compensating the deformation. These tools are available through us for the advanced users who are already familiar with numerical methods, but there is an easier way which leads to some waste. In essence, the customer can print their part with various upscaling percentages and send this experimental batch to be sintered. The best result is then chosen and possibly refined further.

The 316L product pages include comprehensive design and printing instructions to help with this material, including a material handbook. Links to further documentation including the TDS and SDS are on our product page.

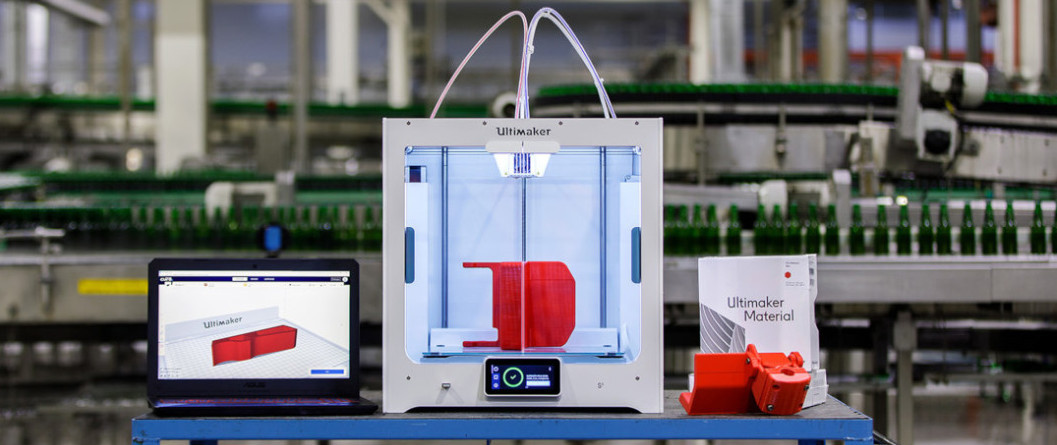

Our experience on 316L

Up to this point we have printed several kilograms of 316L filament with our office´s Ultimaker machines. Printing profiles for the Ultimaker Cura slicer are readily available on Cura Marketplace to facilitate the print. An important note is that 316L filament requires a wear resistant nozzle, such as in Ultimaker CC print cores. However, the filament contains enough plastic NOT to wear the knurled wheel(s) of the feeder, in contrast to fiber-enriched composite filaments. This would enable the material to be printed with Ultimaker 2+ Connect printer equipped with a suitable nozzle. To ensure adhesion and facilitate removal, Magigoo offers a special glue tailored for the material (Magigoo Pro Metal). Other 3D printing glues may also work, we have tested the Dimafix glue. It provides good adhesion, which can be a bit too good in some occasions, and break the part on removal.

Some tips on 316L use:

- The printer should have an enclosed build chamber, as this material delaminates easily due to cold drafts

- The nozzle should heat up to minimum of 250 C and platform to 90 C (280 C / 120 C are recommended)

- For easy removal, we recommend the Magigoo Pro Metal glue

- For better finish, the part can easily be sanded with fine sandpaper in Green State

- After the sintering process, the part can be processed like any steel part, e.g. by machining to tolerances

All our own 316L prints have been sintered in Germany by BASF´s subcontractor Elnik GmbH. The processes are scheduled beforehand, the different steel grades are processed every even and odd week. In 2021, the 316L Green Parts should preferentially have been at the facility by the end of odd weeks, this way they have gotten into the process immediately and the sintered parts are sent to customers by the end of even week. We are selling vouchers that are valid for sintering 1 kilogram of Green Parts.

Figure 2. At-office printed and sintered 316L parts.

In conclusion, we can state that the printing itself is not the challenging work in obtaining good 316L parts. The pressures are on the design in order to take necessary precautions to help the part survive the sintering process and correctly compensate for the inherent deformations.

Best Regards,

Aleksis Lehtonen

Support & Service- Maker3D

Missä ajassa 3D-tulostin maksaa itsensä takaisin?

ROI (return on investment) eli sijoitetun pääoman tuottoaste on yksi tärkeimpiä, ellei jopa tärkein sijoituksen kannattavuuden mittari. Ennen kuin yritys tekee päätöksen investoida 3D- tulostukseen, on varmistuttava että se on todellisuudessa taloudellisesti kannattavaa.

Tässä muutama lisäresurssi sijoitetun pääoman tuottoprosentin ymmärtämisen ja laskemisen tueksi:

Työkalu: 3D printing ROI calculator

Blogi: How to build a business case for 3D printing

Toivottavasti edellä mainituista linkeistä on apua liiketoimintasi kehittämisessä!

Terveisin,

Verkkokaupan jengi

Ultimaker Essentials, Osa 1

- hallittavuus uudelle tasolle

Suurten organisaatioiden IT-tarpeet voivat olla moninaisia. Käsiteltävät tiedot voivat sisältää strategista materiaalia taikka arvokkaita liikesalaisuuksia. Niiden mukana tulee myös tarve turvata nämä tiedot varkaudelta tai muulta väärinkäytöltä. Datalinnoitusten ylläpitäjät eivät siis välttämättä ilahdu, kun jokin perustason työntekijä läväyttää tikettiin tukipyynnön ”hei, nyt pitäisi saada tämä 3D-tulostin asennettua ja kytkettyä nettiin että päästään kaikki tulostamaan leluja!” Osittain tätä tuskaa lieventämään ja muutenkin elämää helpottamaan Ultimaker on julkaissut Ultimaker Essentials-palvelupaketin.

Mikä?

Ultimaker Essentials on lyhyesti kuvattuna palvelupaketti, joka sisältää 4 peruspilaria: Enterprise-version Ultimaker Cura-viipalointiohjelmasta, laajennetun Ultimaker Digital Factory pilvipalvelun, turvallisuustarkistetun version Cura Marketplace-laajennusvalikoimasta sekä Ultimaker 3D Printing Academy oppimisympäristön. Näistä Digital Factory on tarjolla suppeampana versiona myös Essentialsiin kuulumattomille Ultimaker-käyttäjille. Viimeisenä lisänä on dedikoitu tukipalvelu yritysten IT-ammattilaisille tulostimen verkkokonfigurointiin liittyen. Tässä artikkelissa on kuvattu näistä kaksi ensimmäistä.

Ultimaker Cura Enterprise

Jo entuudestaan tuttu Ultimakerin viipalointiohjelma Cura on nyt myös turvallinen. Enterprise-versio ladataan Ultimaker Essentials-tilin alta MSI-asennuspakettina, mikä on yhteensopiva monien yritysten sisäisten sovelluspalvelimien (esim. Windows-ympäristöstä tutun Software Centerin) kanssa. Enterprise Cura käy läpi perusteellisen tarkistuksen vakauden ja turvallisuuden osalta sekä päivittyy säännöllisesti kaksi kertaa vuodessa. Enterprise Curan jokaista julkaistua versiota tuetaan

12 kk ajan julkaisusta eteenpäin.

Käyttäjän kannalta Enterprise Cura ei eroa juuri mitenkään tavallisesta. Ainoa ero on, että Cura Marketplace-laajennusvalikoimaan pääsee käsiksi ainoastaan luomalla Ultimaker-tili. Lisäksi Marketplacessa on tarjolla ainoastaan turvaluokiteltuja laajennuksia.

Ultimaker Digital Factory

Digital Factory on pilvipalvelu, joka tunnettiin aikaisemmin nimellä Ultimaker Cloud. Se on tarjolla samanlaisena niin Essentials-asiakkaalle kuin tavallisillekin Cura-käyttäjälle. Tämän palvelun käyttöönotto edellyttää verkkoyhteyden omaavaa tulostinta ja ilmaista Ultimaker-tiliä. Vanhempien Ultimaker 3- tai Ultimaker 3 Extended-tulostimien tapauksessa toiminnot saattavat tosin olla uusia malleja suppeampia, mutta nämäkin mallit on mahdollista liittää Ultimaker-tiliin ja sitä kautta pilvipalveluun.

Se missä Essentials-käyttäjän Digital Factory eroaa tavallisesta Ultimaker-tilistä, on Organisaatio-välilehti. Täällä pääkäyttäjä voi luoda työryhmiä ja jakaa niille käyttöoikeuksia tulostimittain tai tulostinryhmittäin.

Mikäli hallittavia tulostimia on useampia, kannattaa niistä muodostaa tulostinryhmä, josta vain isäntäkone kytketään tulostimista vastaavan henkilön Ultimaker-tiliin. Hallinta ja seuranta tapahtuu tuttuun tapaan internet-selaimen kautta. Jo aiemmin tämä on ollut mahdollista samassa sisäverkossa, mutta Digital Factoryn myötä nämä toiminnot ovat saavutettavissa myös yritysverkon ulkopuolelta ilman VPN-yhteyksiä. Tulostimien firmwaressa oleva palomuuri sallii vain pilvipalvelun liikenteen ja torjuu muut yhteydenotot. On myös mahdollista konfiguroida koneet niin, että perinteinen lähiverkon yli otettava yhteys estetään. Tällöin tulostimia voi hallinnoida ainoastaan Ultimaker-tilin kautta.

Seuraavassa osassa käydään läpi Essentials-paketin loput osakokonaisuudet ja tilausvaihtoehdot… Eli jatkoa seuraa pian.

Terveisin,

Aleksis Lehtonen

Support & Service- Maker3D

Heineken: Sujuvan tuotannon jatkuvuuden turvaaminen 3D-tulostamalla

Heineken on yksi maailman suurimmista oluenvalmistajista maailmassa heidän yli 150 panimollaan ympäri maailmaa. Yksi niistä, joka sijaitsee Espanjan Sevillessä tuottaa tunnetuimmat oluet, kuten Cruzcampo, Desperados, Heineken ja Amsel. Oluet pannaan, paketoidaan ja lähetetään ympäri Espanjaa ja sen ulkopuolelle. Pakkausjohtaja, Juan Padilla Gonzáles on päättänyt hyödyntää 3D-tulostusta tehokkuuden parantamiseksi Sevillen panimossa.

Tuotantolinjastojen optimointi

Sevillen panimo kykenee tuottamaan 500 miljoonaa litraa olutta vuosittain. Mutta Heineken on aina kiinnostunut parantamaan jo valmiiksi hyvää tuotantotehokkuutta. Siksi he alkoivat tutustua 3D-tulostamiseen.

Kun he olivat asentaneet 3D-tulostustilat, tiimi asetti tavoitteet parantaa tuotantonsa tehokkuutta ja turvallisuutta. He alkoivat tarkastella sen mahdollisuuksia tuotannossa ja huomasivat nopeasti että 3D-tulostus voi tarjota heille joustavuuden ja nopeuden jota he tarvitsivat, kuitenkin samalla ollen helposti toteutettavissa oleva ja halpa ratkaisu.

“Olemme edelleen 3D-tulostamisen ensimmäisessä vaiheessa, mutta olemme jo säästäneet 70-90% kohteissa joissa päätimme hyödyntää 3D-tulostusta, myös toimitusajat ovat laskeneet saman verran.”

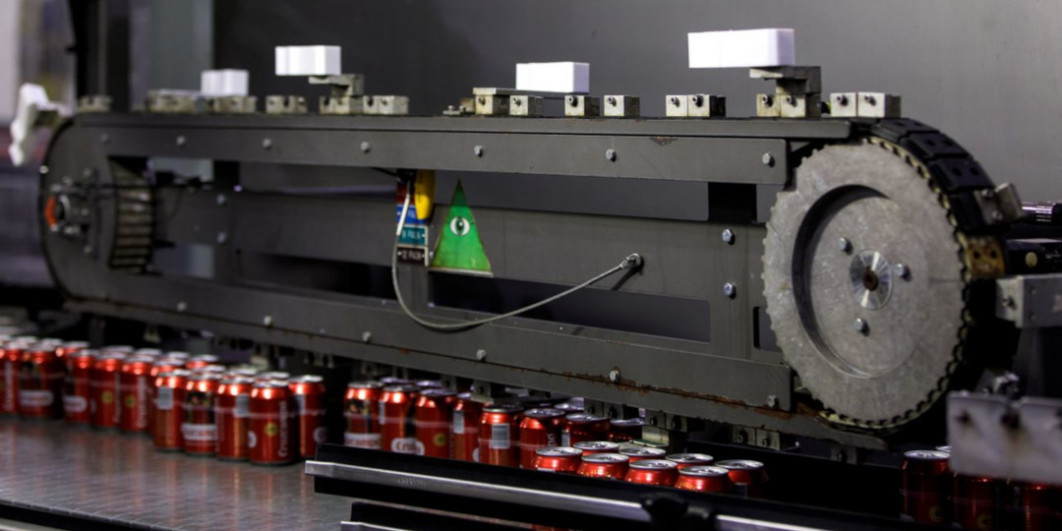

Heinekenin tuotantolinjasto Sevillessä

Turvallisuus ensin

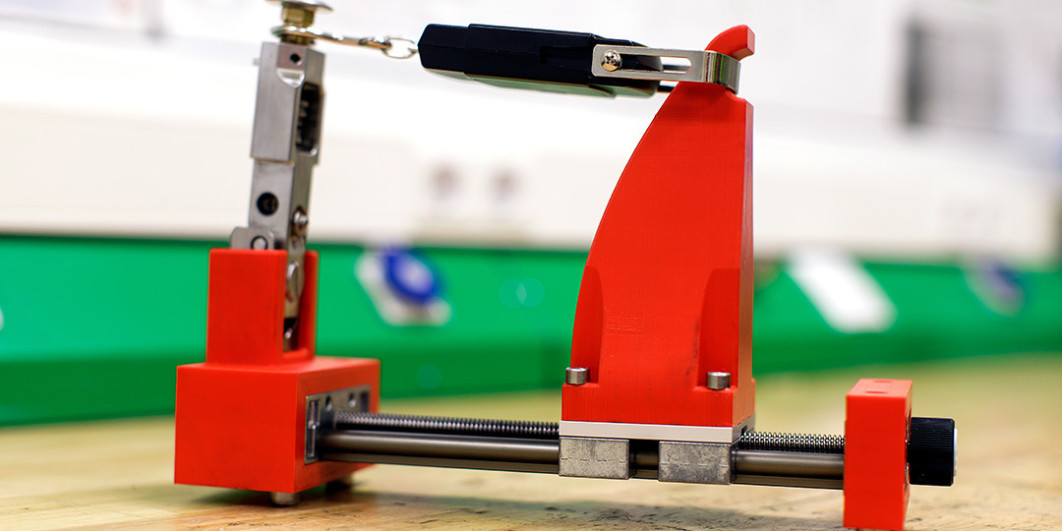

Työntekijöiden turvallisuus on ensisijainen prioriteetti Heinekenillä. Ensimmäinen käyttökohde tulostimelle olikin turvalukko, jota käytetään tuotantokoneiden huoltojen aikana. Näitä turvalukkoja asennettiin lähes kaikkiin koneisiin.

Turvalukot on tulostettu kirkkaan punaisesta filamentistä, jotta ne ovat helposti huomattavissa.

Heinekenin kustomoitu avainlokero. 3D-tulostettu turvalukko

3D-tulostettu turvalukko joka estää koneiden käynnistymisen huoltojen aikana

Funktionaalisia osia tuotantolinjastoihin

Nopeasti turvalukkojen tulostamisen jälkeen löydettiin uusia käyttökohteita tulostimille.

Ensimmäisenä lähdettiin tulostamaan hankalasti saatavia osia tuotantokoneisiin. Hankkimalla osia joita ei enään valmisteta alihankintana koneistamalla on kallista ja hidasta puuhaa.

3D-tulostetut funktionaaliset osat poistavat perinteisen valmistuksen suunnittelurajoituksia

3D-tulostettuja varaosia voi valmistaa aina tarpeen tullen, joten jokaista varaosaa ei tarvitse hankkia etukäteen varmuuden vuoksi varastoon

Osien suunnittelun optimoimista

Yksi hyvä puoli 3D-tulostamisessa on että uusien iteraatioiden tuottaminen on nopeaa ja halpaa, joten osien mallit voidaan hioa täydellisyyteen asti. Insinööri voi helposti suunnitella joitain osia uudestaan ja testailla niiden toimivuutta ilman että tarvitsee hukata aikaa ja rahaa alihankkijoihin.

Sevillen panimolla Juanin tiimi onnistui korvaamaan monia osia tuotantolinjastossa paremmin suunnitelluilla osilla. Esimerkiksi yksi liukuhihnan pullo-ohjureista oli suunniteltu huonosti. Se kaatoi usein pulloja hihnalla, josta aiheutui tukoksia. He huomasivat että syy tähän oli huonosti suunniteltu metalliosa. Se pystyttiin korvaamaan paremmin suunnitellulla 3D-tulostetulla osalla, joka ei kaatanut pulloja. Tästä syntyi vuositasolla huomattavia säästöjä.

Heineken optimoi liukuhihnan pullo-ohjurin 3D-tulostetulla osalla, joka toimi luotettavammin.

Työkaluja laadunvalvontaan ja ylläpitoon

Usein 3D-tulostimia käytetään lähinnä kustomoitujen työkalujen, jigien ja ohjureiden valmistukseen. Heineken on valmistanut monia tulostettuja työkaluja joilla helpotetaan ja nopeutetaan huoltotoimenpiteitä. Yleensä he käyttävät Ultimakerin Tough PLA filamenttia, koska se on helppo tulostaa ja siinä on ABS kaltaiset mekaaniset ominaisuudet. Yksi näistä työkaluista on stopperi koneeseen mikä laittaa etiketit pulloihin. Ennen 3D-tulostimen hankkimista tämä työkalu piti tilata koneistettuna alihankintana.

3D-tulostimen hankittua työkalujen valmistuskustannukset laskivat 70% ja työkalut olivat valmiina käytettäväksi jo seuraavana päivänä. Yksinkertainen kumileikkurityökalu tulostuu alle tunnissa, alihankintana toimitusaika sille on ollut noin 10-päivää.

3D-tulostetut työkalut tekevät huolloista helpompia ja nopeampia

Heineken on valmistanut kustomoituja työkaluja laadunvalvontaan

Oikeiden materiaalien valitseminen

Ultimakerin materiaaleista on löytynyt kaikki tarpeellinen Heinekenin käyttöön. Tulostetut kappaleet kestävät mekaanista kulutusta, korkeita lämpötiloja, kosteutta, sekä niihin kohdistuvia jatkuvia iskuja. Oikean materiaalin valinta on tärkeä käyttökohteen mukaan.

Heineken käyttää mm. Tough PLA, Nylon ja TPU -materiaaleja. Näillä materiaaleilla on erinomaiset mekaaniset ominaisuudet joita tarvitaan heidän käytössään. Tough PLA:ta käytetään usein työkaluissa, Nylonia osissa jotka toimivat yhdessä metalliosien kanssa, TPU taas on ideaalinen iskunvaimentimissa ja kun osaan tarvitaan pehmeä pinta suojaksi.

Osat suunnitellaan ja tulostetaan Heinekenin 3D-tulostuslaboratoriossa

Kokemuksia ensimmäisestä pilottitehtaasta

Testattuaan vuoden ajan Ultimaker S5 tulostinta pilottihankkeessaan, Heineken koki tulostimen erittäin hyödylliseksi. Sen avulla saatiin parannettua työntekijöiden turvallisuutta, toimitusaikoja, myös rahaa on säästynyt.

3D-tulostamalla tuotantolinjojen osia tarpeen mukaan, Heineken on onnistunut optimoimaan paremmin osien rakenteet, sekä saamaan tarpeen mukaan uusia osia nopeasti. Optimoimalla tuotantolinjaston osia Heineken on saanut nostettua tuotantolinjan tehokkuutta. Kustomoiduilla työkaluilla huoltojen tekemistä on helpotettu, sekä linjaston muuttamista uudelle tuotteelle on nopeutettu.

Heineken on laskenut että kustomoitujen työkalujen saaminen itse tulostamalla on nopeutunut noin 80%, myös niiden hankintakulut ovat laskeneet keskimäärin 80%.

“3D-tulostus on osoittautunut erittäin arvokkaaksi teknologiaksi, joka auttaa työntekijöitämme työskentelemään nopeammin ja tehokkaammin”

Juan Padilla Gonzáles(oikealla) on vastuussa onnistuneesta 3D-tulostus pilottihankkeesta

3D-tulostuksen käyttöönotto kansainvälisesti

3D-tulostuksen hyödyt Sevillen tehtaalla on noteerattu yhtiön johdossa. Heinekenin on alkanut selvittää 3D-tulostuksen hyötyjen laajentamista ja millaisia muita potentiaalisia hyötyjä 3D-tulostuksesta voisi saada. Lisäävä valmistus auttaa insinöörejä ja muita työntekijöitä tarkastelemaan haasteita ja mahdollisuuksia uudesta näkökulmasta.

3D-mallit ja suunnitelmat on helppo jakaa verkon kautta. Tämä nopeuttaa uusien osien ja työkalujen käyttöönottoa kansainvälisesti, kun osat voidaan lähettää digitaalisesti toiseen tehtaaseen jossa osa voidaan tulostaa. Se vähentää myös lähetyskuluja, sekä säästää luontoa.

Haluatko tietää lisää 3D-tulostuksen hyödyistä? Ota meihin yhteyttä tai pyydä tarjous asiakaspalvelu@3d-tulostus.fi

Alkuperäinen artikkeli: https://ultimaker.com/en/stories/52879-heineken-ensuring-production-continuity-with-3d-printing

Ultimakerin Material Alliancessa mukana jo yli 80 yhtiötä

Ultimakerilla on jo yli 80 yhtiötä kehittämässä materiaaliprofiileja Ultimaker 3D-tulostimiin. Ultimakerin Material Alliancen tavoitteena on saada materiaalivalmistajia kehittämään omia tulostusprofiileja filamenteilleen, että ne olisivat täysin optimoitu Ultimaker tulostimiin eikä tulostuasetuksia tarvitse arpoa. Material Alliancessa oli alusta lähti mukana BASF, DSM, DuPont, Solvay ja Clariant. Hieman heidän jälkeen mukaan lähti mm. Arkema, Essentium, Jabil sekä Polymaker. Aikaisemmin tänä vuonna Ultimakerin toimitusjohtaja Jos Burger sanoi että hänellä oli neuvottelut kesken noin 60 yhtiön kanssa Material Allianceen liittymisestä.

Tämän ohjelman avulla Ultimaker haluaa varmistaa että asiakkaat voivat tulostaa vaivatta eksoottisempiakin materiaaleja kuin perus PLA ja ABS, kuten palamaton nailon, kemikaalikestävää polypropeenia, lasi, sekä esim. lasi- ja hiilikuitutäytteisiä materiaaleja.

“Olemme nähneet todella suurta kiinnostusta Ultimakerin Material Alliance ohjelmaa kohtaan sen alkamisesta lähtien. Vain 12-kuukaudessa olemme työskennelleet yhdessä monien globaalien osaajien kanssa ja saaneet aikaiseksi erinomaisia tuloksia,” kommentoi Paul Heiden, Ultimakerin kehitysjohtaja. “Käyttäjät voivat nyt valita eri materiaaleja, ja olla varmoja yhteensopivuudesta käyttämänsä Ultimaker-tulostimen kanssa, eikä asetusten läpi kahlaaminen ole enää vaadittua hyvän lopputuloksen saamiseksi.”

Ultimaker tulostimien käyttäjät voivat hakea näitä materiaaliprofiileja Ultimaker Curan Cloud Marketplacen jatkuvasti kasvavasta sisällöstä.