Webshop News Posts on topic: form3

News

Formlabs webinaari

31.toukokuuta Formlabs järjestää Form 3L:n, Formlabsin suurimman SLA 3D-tulostimen reaaliaikaisen yleiskatsauksen.

Webinaarissa keskustellaan ominaisuuksista jotka tekevät Form 3L:stä erinomaisen suurien prototyyppien valmistukseen. Tulostimen käyttö vähentää ulkoistuskustannuksia, jolloin voit valmistaa suuria osia nopeammin ja kustannustehokkaammin

Webinaarin aiheet:

-

Työnkulku suurten osien tulostamiseen, pesuun ja kovetukseen Form 3L:llä

-

Kuinka paljon voit säästää tuomalla suurikokoisen SLA:n 3D-tulostimen osaksi tuotekehitysprosessia

-

Live Q&A

Ilmoittaudu mukaan tästä linkistä.

Tutustu tuotteeseen verkkokaupassamme.

Parhain terveisin,

Suvi Härkönen

Sales & Marketing

Maker3D

Webinaari Formlabsin ESD-hartsista

Formlabsilta tuli monta kovaa tuotejulkistusta alkuvuodesta ja yksi niistä oli kauan toivottu ESD-materiaali SLA- tekniikalle. Tulostushartsi on ESD-ominaisuuksiensa lisäksi valmistettu kestämään myös mekaanista rasitusta, joten se on täydellinen valmistusmateriaali elektroniikkateollisuuden työkaluvalmistukseen.

Formlabs järjestää webinaarin, jossa käsitellään sitä kuinka ESD-hartsin käyttö suoraviivaistaa valmistusta ja vähentää kustannuksia elektroniikkateollisuudessa. Mikäli aihe kiinnostaa, kannattaa varata kalenteriin tilaa webinaarille!

Webinaari järjestetään 20.tammikuuta kello 18:00 , ilmoittaudu tästä linkistä.

Muista Formlabsin tuotejulkistuksista pääset lukemaan täältä.

ESD- resiini on nyt myynnissä verkkkokaupassamme!

Parhain terveisin,

Suvi Lohilahti - Maker3D

Formlabs USERSUMMIT ‘21

Jälleen on se aika vuodesta kun Formlabs User Summit - tapahtuma alkaa olla käsillä!

Kuten viime vuonnakin, tapahtuma järjestetään myös nyt virtuaalisena. Varaa kalenteristasi 26. ja 27. lokakuuta User Summitille, ja rekisteröidy tapahtumaan tästä linkistä.

Form 2 versus Form 3 - mitä eroa?

Formlabs julkisti uusimman kohtuuhintaisen desktop-tulostimensa Form 3:n jo hieman yli 2 vuotta sitten. Miten Form 3 sitten eroaa edeltäjästään Form 2:sta? Tässä artikkelissa on tarkoitus valottaa näiden koneiden eroja. Puhuttaessa Form 3:sta voidaan todeta, että kyseessä ei siis todellakaan ole sama kone kuin Form 2. Koneiden tekniikkakaan ei ole edes sama näissä laitteissa. Formlabs kutsuu kolmosessa käytettyä tekniikkaa kokonaan uudella nimellä “Low Force Stereolithography (LFS)”, ja ihan hyvästä syystä. Katsotaanpa tarkemmin näitä syitä.

Form 2

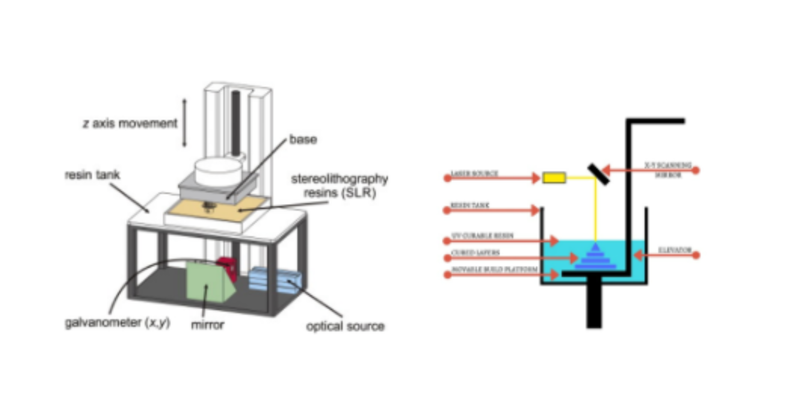

Edeltäjämalli Form 2 julkaistiin vuonna 2014 ja se saavutti nopeasti suosiota mm. edullisella hankintahinnallaan. Tämän mallin (ja myös sen edeltäjän) keskeisin innovaatio oli bottom-up (tai “inverted”) valotustekniikan kehittäminen SLA-menetelmälle (kuva 1). Tämä tarkoittaa, että hartsimateriaalin kovettava valo heijastetaan nesteeseen alakautta optista käytävää pitkin hartsialtaan läpinäkyvän pohjan läpi. Tällä saadaan laitteen hankintahintaa ja käyttökustannuksia painettua huomattavasti alemmas perinteisempään top-down valotukseen nähden. Siinä valonlähde sijaitsee hartsialtaan yläpuolella ja kerros kerrokselta kovettuva malli laskeutuu hartsitankkiin. Näiden koneiden huono puoli taas on korkea hankintahinta ja käytön aloituksen kustannus. Lisäksi materiaalin vaihto on hieman hankala prosessi, koska top-down koneiden hartsiallas on kiinteä. Altaan tyhjennys ja puhdistus on tästä syystä ikävä operaatio.

Kuva 1. Bottom-up (vasemmalla) ja top-down valotustekniikat SLA-tulostuksessa.

Mutta kuten aina tosielämässä, myös bottom-up tekniikassa on akilleenkantapäänsä. Näiden koneiden hartsiallas on osa optista käytävää ja siten kuluva osa. Sen sijaan hankalampi ongelma on revintä ja siitä aiheutuvat voimat. Joka kerta kun kerros hartsia kovetetaan tulostusalustaan tai siihen kasvatettuun malliin, hartsi kovettuu yhtäläisellä lujuudella myös altaan pohjaan. Jotta tulostusta voitaisiin jatkaa, malli on revittävä (peeling) voimaa käyttäen irti altaan pohjasta ennen seuraavan kerroksen rutistusta (squish) ja valotusta. Tämän vuoksi tulostuskammion ja tulostettavan mallin koolle on käytännön yläraja, jonka jälkeen revintävoimat kasvavat liian suuriksi. Form 2-tulostimen tuotekehittelyssä kului erittäin paljon aikaa tähän revinnän kalibrointiin juuri sopivaksi, mutta mallit tarvitsevat siitä huolimatta järeitä rakennustelineitä muistuttavia tukia.

Form 2:n seuraajan kehittelyssä päätavoitteeksi asetettiin revintävoimien pienentäminen. Tämän aikaansaamiseksi koneen valotustekniikka ja hartsiallas suunniteltiin kokonaan uusiksi. Muutokset olivat lopulta niin mittavia, että kuten aiemmin mainitsin, Formlabs päätyi nimeämään koko tulostustekniikan uudelleen LFS:ksi.

Form 3

Form 3:ssa käytettävän LFS-tekniikan keskeisenä uutuutena on uusi hartsiallas, jossa on joustava kaksinkertainen pohja. Tästä on hyötyä sekä rutistusprosessissa että revinnässä. Form 2:sta poiketen LFS-tulostimessa lopullinen “rutistus” tapahtuu juuri ennen valotusta tankin alla poikittaissuunnassa liukuvan rullaparin avulla (kuva 2.)

Kuva 2. Form 3 3D-tulostimen kerrospaksuuden säätöprosessi.

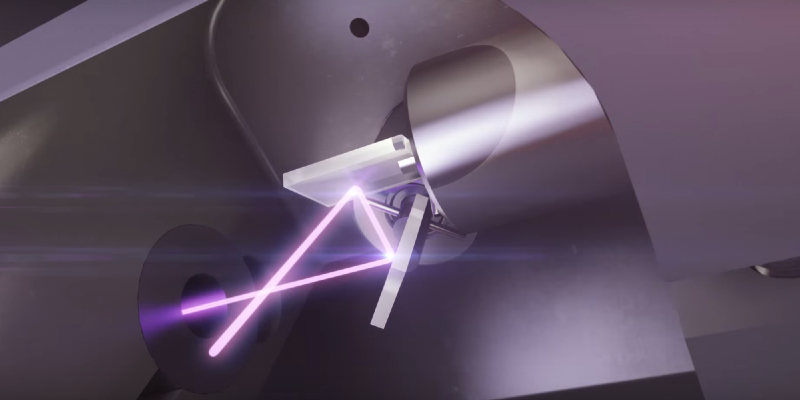

Vielä allastakin suurempi parannus on tapahtunut koneen optisessa koneistossa. Form 2 oli enemmän “solid-state” tyyppinen laite, sillä siinä ainoat liikkuvat osat olivat 2 galvanometripeiliä, jotka skannasivat lasersädettä X- ja Y-suunnissa (kuva 3.) Galvanometreiltä säde jatkoi matkaansa optisen käytävän pohjalla olevan kiinteän ns. kääntöpeilin kautta ylös ikkunan läpi altaan pohjaan. Tämä koneisto oli itsessään erittäin toimintavarma, mutta sen huonona puolena oli suurikokoinen ja likaantumiselle altis optinen käytävä, jota ei ollut mahdollista suojata täysin pölytiiviiksi.

Kuva 3. Form 2-tulostimen optinen koneisto.

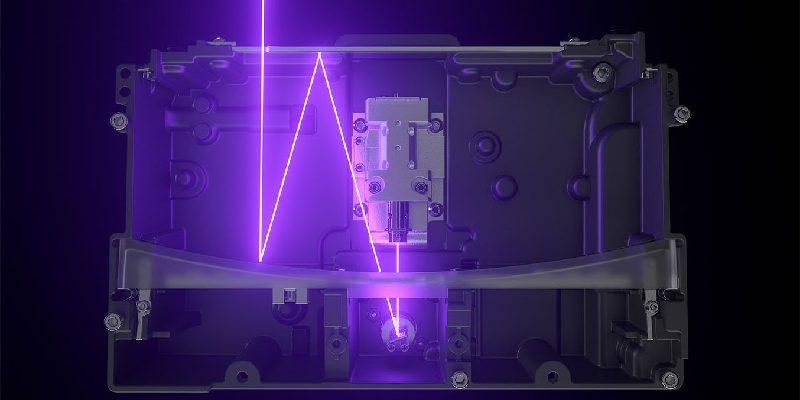

Form 3-tulostimen optinen järjestelmä on täysin edeltäjästään poikkeava, optisessa mielessä se on huomattavasti yksinkertaisempi ja käyttää vain yhtä galvanometriä, joka skannaa sädettä Y-suunnassa (kuva 4). Järjestelmään on lisätty yksi kiinteä peili ja viimeinen peili on muodoltaan parabolinen. Tämä saa aikaan sen, että altaan pohjaan “ammuttava” säde on aina pystysuorassa. Tällöin Form 3:ssa tarkkuus on yhtä hyvä kaikkialla, siinä missä Form 2:n tarkkuus oli parhaimmillaan alustan keskellä, missä säde kallistui vähiten. Tällä ei ollut niin suurta merkitystä jos koneen tulostuskammion koko pysyi pienenä, mutta Form 3:n tekniikka mahdollisti myös kammion koon kasvattamisen tarkkuuden kärsimättä. Tämä ei olisi ollut mahdollista Form 2:n tekniikalla. Tämän lisäksi Form 3:n galvanometrin käyttötaajuutta on nostettu, ja sitä kautta toimintaa on saatu nopeammaksi.

Kuva 4. Form 3 optinen koneisto.

Toinen LFS-tekniikan etu on, että koko optinen järjestelmä on saatu pakattua suljettuun kasettiin, jota Formlabs kutsuu nimellä Light Processing Unit (LPU.) LPU-moduuli on pölytiivis ja käyttäjän itse vaihdettavissa mikäli se vikaantuu, toisin kuin Form 2:ssa, missä tulostin piti jälleenrakentaa tehtaalla koneiston rikkoutuessa. Myös muut Form 3:n keskeiset osat kuten LPU:n päällä oleva rullakansi ja useat sensorit on suunniteltu helposti vaihdettaviksi.

Omista kokemuksistani Form 3-tulostinten kanssa voin sanoa, että kokonaisuutena Form 3 vaatii huomattavasti vähemmän säännöllistä huoltoa kuin Form 2. Suurin parannus on tiivis optinen käytävä, jonka ansiosta Form 2-koneiden kanssa jo hyvin tutuksi tullut peilien puhdistaminen on jäänyt historiaan. Lähes kaikki Form 3-koneiden meille tulleet viat ovat paljastuneet hieman ikävällä tavalla jo käyttöönoton yhteydessä, eli ne ovat siis olleet valmistusvirheitä. Valmistajan tuotannon laadusta kuitenkin kertoo se, että näitä viallisia koneita on prosentuaalisesti äärimmäisen vähän.

Yleisesti ottaen voidaan todeta, että Form 3 on ollut toimintavarma 3D-tulostin ja asiakastyytyväisyys on ollut korkeaa. Tosin rehellisyyden nimissä on mainittava, että koneeseen on tullut yksi uusi kääntöpuoli LFS-tekniikan myötä. LFS-altaiden joustava pohja on myös Form 2:n kiinteää pohjaa hiukan heikompi ja siksi herkempi puhkeamaan, mikäli tulostus epäonnistuu tai siitä irtoaa teräviä palasia, jotka jäävät hartsin sekaan. Tämän takia suosittelenkin tarkastamaan altaan aina tulostuksen epäonnistuttua. On paljon epämiellyttävämpää siivota koneeseen valahtaneita hartseja kuin kaapia välillä altaan pohja puhtaaksi… Itse asiassa Form 3 osaa tässä hieman avustaa ja tehdä altaan pohjalle ns. cleaning meshin eli verkon mihin mahdolliset roskat tarttuvat. Tässä ei ole mitään puhkeamisvaaraa, sillä cleaning meshiä valotettaessa alusta ei laskeudu altaaseen.

Terveisin,

Aleksis Lehtonen

Support & Service- Maker3D

Formlabs - Uusi tekninen materiaali

Formlabs julkaisee uuden tulostusmateriaalin 11.2.

Julkistus tapahtuu verkossa kello 21 (alkuperäinen kello 14 EST).

Voit rekisteröityä julkaisutilaisuuteen Formlabsin sivulta: https://3d.formlabs.com/webinar-new-engineering-material-announcement-feb-2020

Formlabs - SLA vs. DLP (2020)

Formlabs on julkaissut päivitetyn version artikkelista missä verrataan SLA ja DLP-tekniikoita

Voit käydä lukemassa artikkelin Formlabsin sivulta: https://formlabs.com/blog/resin-3d-printer-comparison-sla-vs-dlp/

Artikkelissa esitetään tulostustekniikoiden toimintaperiaatteet selkeinä kuvina. Eroja haetaan tulostuslaadun, nopeuden ja tulostettavien kappaleiden mittojen suhteen. Nyt Form 3:n julkaisun myötä artikkeliin on päivitetty uusi LFS-tekniikka ja sen edut verrattuna SLA ja DLP-tekniikoihin.

Formlabs Form 3 käyttöönotto

Uutta Formlabsin laitetta on päästy jo toimittamaan ensimmäisiä eriä. Marraskuun loppuun mennessä tuotetta saa hankittua meiltä suoraan varastosta. Myyntiodotukset ylittäneen tuotteen alun toimitusvaikeudet alkavat olla selätetty. Nyt päästään tositoimiin.

Saimme oman koneemme käyttöön vastikään ja haluamme nyt jakaa ensihetket koneen käytöstä kanssanne. Uuden Form 3 -laitteiston tuotekehityksessä pääpaino on ollut edellisen version puutteiden ja ongelmien korjaaminen. Valittu suunta näyttää toimineen. Ensimmäisen kuukauden aikana emme ole saaneet aikaan ensimmäistäkään epäonnistunutta tulostetta.

Paketin avaus ja tutustuminen uuteen tekniikkaan

Paketointi on Formlabsin tapaan hoidettu hyvin, joten pakkauksen avaaminen sujui ongelmitta. Käydään läpi ensin pakkauksen sisältöä.

KUVA 2. Form 3 avattu paketti.

Paketointi sisältää tulostimen lisäksi mm. seuraavaa

-

Aloitusoppaan

-

Turvallisuustiedoitteen

-

USB-kaapelin

-

Jalkojensäätötyökalun

-

Jälkikäsittelysarjan

KUVA 3. Laitteiston mukana tulevat työkalut jälkikäsittelyyn.

Jälkikäsittelysarja sisältää mm. seuraavia tuotteita

-

Pidikkeen tulostusalustalle

-

Kaksi tiivistettyä astiaa puhdistusta varten

-

Sivuleikkurit

-

Lastan

-

Pinsetit

-

Nokkapullon IPA:lle

-

Kampeamistyökalun

KUVA 4. Uusi joustavapohjainen allas. Vähentää tulostukseen syntyvää kuormitusta.

KUVA 5. Uusi LPU (light processing unit) liikkuu tulostuksen aikana, jolloin laser tulee aina alustaan kohtisuorassa. Kappaleiden tarkkuus on sama riippumatta mihin kohtaan alustaa kappale valmistetaan.

Form 3 käyttöympäristön luonti

KUVA 6 ja 7. Oma Formlabs “käyttöympäristömme”

Lisäsimme oman laitteistomme aiempaan Form 2 -käyttöympäristöön. Omassa ympäristössämme tulostamme osat ja teemme kappaleiden esikäsittelyn (pesu, kovetus ja tukien irroitus). Laite on sijoitettavissa myös toimistoympäristöön, mutta ennen laitteiston käyttöönottoa on hyvä ajatella ainakin seuraavia asioita:

-

Hyvät työtaso koneiden sijoitteluun ja tulostettujen osien käsittelyyn

-

IPA:sta johtuvien hajuhaittojen ehkäisy riittävällä ilmanvaihdolla

-

Lattian suojaus esim matolla (kuten kuvassa 7. näkyy kovettumaton hartsi pinttyy lattiaan nopeasti ja tekee ympäristöstä törkyisen)

-

Riittävästi roskiksia eri jätteille, kumihanskoja sekä puhdistusvälineitä kuten liinoja ja paperia

-

Varastoitavien “tankkien” säilöminen valolta suojattuna. (uudessa Form 3 -laitteiston tankit paremmin suojattuja valolta)

Koneen asemointi työpisteelle

KUVA 8. Osaa numero 8 käytetään koneen “kalibrointiin”.

Laitteisto asemoidaan tasaiselle ja tukevalle tasolle. Kun käynnistät koneen ensimmäistä kertaa toimi pakkauksessa tulevien ohjeiden mukaan. Ensimmäiseksi asemoidaan kone paikoilleen. Koneen pohjassa on neljä ruuvia, joita kiristämällä tai löysäämällä kone saadaan vaateriin. Näytöllä näkyvä sisäinen vatupassi opastaa minkä kulman ruuvia kääntämällä päästään haluttuun lopputulokseen.

Preform ja verkon asennus

Koneen ohjaukseen tarkoitetun Preform -ohjelmiston lataus suoritetaan Formlabsin verkkosivuilta. Asennus on todella helppoa ja ohjelmisto on käytettävyydeltään ehdotonta huippua. Emme kuitenkaan tässä artikkelissa käsittele ohjelmiston käyttöä. Ensi kertaa koneen käyttöön tutustuvalle on saatavilla riittävää tietoa valmistajan sivuilta.

Koneen liittäminen verkkoon tapahtuu joko wifin tai liittämällä koneen verkkoon johdon kautta. Wifi on viimeisten päivitysten myötä osoittautunut riittäväksi, mutta tuotantokäytössä suositeltavaa on pitää koneet “langan päässä”.

KUVA 9. Oma laitteistomme WilyPuggle näkyy nyt valittavana preform -ohjelmistossa.

Tulostusalusta, tankki ja kasetti asetettiin paikoilleen yksiselitteisten ohjeiden mukaan. Tämän jälkeen tulostin on valmis käyttöön. Valitsimme ensimmäiseksi tulostusmateriaaliksi clear -materiaalin.

Dashboard

KUVA 10. Uusi Dashboard ja koneen etäseuranta.

Voit perustaa Formlabsin verkkoon tunnuksen ja liittää laitteesi pilveen. Tämä ominaisuus antaa sinulle tietoa laitteistosi käytöstä, tehdyistä tulostustöistä ja esimerkiksi saavutetusta laitteiston käyttövarmuudesta.

Ensimmäiset tulostukset

KUVA 11 ja 12. Form 3 mahdollistaa huomattavasti paremman läpinäkyvyyden.

Yksityiskohdat näyttävät muodostuvan selvästi aiempaa paremmin johtuen pienemmästä laserpisteen koosta. Pienempi laserpiste yhdessä joustavan altaan kanssa helpottaa myös tukirakenteiden irroittamista.

Meillä oli jonoksi asti kertynyt asiakkaille toimitettavia esimerkkitulosteita. Seuraavana vuorossa oli perusraaka-aineita haastavampi erittäin hyvin lämpöä kestävä high temp -materiaali.

KUVA 13 ja 14. Tukirakenteet irtoavat aiempaa helpommin ja pinnanlaatu on hyvä (Kuvassa oleva kirkas osa ennen jälkikovetusta)

Tulostuksen jälkeen

Osat pestään IPA:ssa, johon on suositeltavaa käyttää valmistajan wash -laitteistoa. Tämän jälkeen osat jälkikovetetaan, johon on myös saatavilla valmistajan suosittelema cure -laitteisto. Eri materiaaleille on säädetty sopivat ajat niin pesuun kuin kovetukseen.

Kun osat on käsitelty on vaiheessa tukien poisto. Tukien poiston aikaan on suositeltavaa käyttää suojalaseja. Uudessa Form 3 -laitteistossa tuet lähtevät helposti irti verrattuna aiempaan. Suurin osa tukipisteistä irtoaa vain repäisemällä tukirakenteita. Tukien poistoon tulee laitteiston mukana myös sivuleikkurit, joilla voidaan viimeiset tukipisteet napsia irti. Tukipisteiden hävittämiseen voidaan käyttää myös esimerkiksi lasikuulapuhallusta tai vesihiontaa.

Yhteeveto

+ Käyttövarmuus noussut huomattavasti

+ Kone on nyt paremmin huollettavissa asiakkaan toimesta -> lyhyemmät tuotannon katkokset

+ Osien tarkkuus ja laatu parantunut selkeästi sekä jälkikäsittely aiempaa versiota tehokkaampaa

+ Tuotteen asentaminen helppoa ja ohjelmiston käytettävyys parantunut entisestään → tutustu uuteen Preformiin

+ Tuotteen lisääminen vanhemman Form 2:n rinnalle helppoa (sama tulostusalusta ja materiaalikasetit)

- Kaikkia Form 2:n materiaalioptioita ei ole saatu vielä avattua (testijakson aikana olemme ajaneet high temp- sekä clear -materiaaleja

- Varaosien ja tarvikkeiden saatavuus voi alkuun olla hankalaa

Koneen teknisistä ominaisuuksista pääset lukemaan aiemmasta artikkelistamme:

Kone verkkokaupassa:

Ystävällisin terveisin,

Peter Broberg

Tekninen tuki - Maker3D

Formlabs Roadshow 2019 - Form 3 julkistamistilaisuus Hernesaaressa

Halusimme tarjota 27.6.2019 Formlabs Roadshown osallistujille monipuolisen, tehokkaasti käytetyn mutta silti rennon parituntisen, jossa pääosassa olisi uusi Form 3. Osasimme odottaa jo etukäteen, että Form 3 -laitteiston julkistaminen saisi kiinnostuneet liikkeelle, mutta silti näin huomattava eri alojen osaajista koostunut osallistujamäärä nosti Maker3D:n väen huulille hymyn.

Tilaisuuden avasi itseoikeutetusti Formlabsin myyntijohtaja Marlou De Jong. Marloun reilu puolen tunnin presentaatio oli tehokas tiivistelmä Form 3:sta ja sen uudistuksista. Uusi LFS -tekniikka kykenee mm. tuottamaan laadukkaampia osia vähemmällä jälkikäsittelyllä. Oli mukava huomata myös yleisön osallistuvan esitykseen kysymyksin ja tarkennuksin Form 3:sta. Keskustelua olisi riittänyt vielä toisen puolen tunnin verran ja sitä jatkettiinkin “virallisen” osuuden päätyttyä.

Tapahtuman jälkeen lähetetyistä palautekyselyistä saimme erityisen paljon kiitosta vieraspuhujien kiinnostavista presentaatioista. Jokaisella oli jotain uutta tarjottavaa. Vieraspuhujat ja puheenvuorojen aiheet:

Vesa Siren esitteli 3D-skannausta ja skannatun datan käsittelyä.

Käänteinen suunnittelu - 3D-skannaus + SpaceClaim (Vesa Siren, Rensi Toimitusjohtaja

3D-tulostus sairaalamaailmassa: kokemuksia, havaintoja ja potilastapauksia (Antti Lehtinen, TAYS - Suuradiologian erikoishammaslääkäri)

Muovitulostus CAD:n jatkeena (Jani Renvall, Etteplan AM Design Specalist)

Huom. puheenvuorot ladattavissa

Vieraspuhujien osuuden jälkeen tilaisuus jatkui sangrian ja naposteltavien merkeissä. Hernesaaren tilamme täyttyi innokkasta puheensorinasta ja minglailusta. Eri alojen osaajat verkostoituivat tehokkaasti, mikä oli toiveenamme tapahtumaa järjestäessä. Sateinen ja pilvinen päivä kääntyi hiljalleen aurinkoiseksi kesäillaksi kun viimeiset sangrialasilliset kippisteltiin. Palaute heti tilaisuuden jälkeen oli innostunutta, positiivista ja tyytyväistä niin ohjelman kuin tarjottavien osalta. Viesti oli selvä: Lisää tällaisia tapahtumia!

Väkeä oli kivasti paikalla keskellä kuuminta kesälomakautta.

Uudet Formlabs 3D-tulostimet - Form 3 ja Form 3L nyt tilattavissa

Meillä on ilo esitellä teille kaksi upeaa uutuutta Formlabsilta. Yli 50 000 konetta myynyt, huippusuosittu Form 2 saa nyt jatkoa kahden koneen voimin. Form 3 nousee vanhan koneen tilalle ja uusi Form 3L on suurempaa tulostustilavuutta tarvitseville. Koneet ovat heti tilattavissa ja toimitetaan tilausjärjestyksessä. Julkaisuun kuuluu myös uusi Draft -resiini.

Form 3 ja Form 3L ominaisuuksia

- Tarkka 85 mikronin vahvuinen laser ja adaptiivinen kerrospaksuus

- Kerrosvahvuus 25-300 mikronia

- Uusi laseryksikkö mahdollistaa tarkat tulosteet koko tulostusalalta

- Form 3L:n tulostustilavuus on viisikertaa suurempi kuin Form 3:n

- Form 3L:ssa on kaksi laseria, jotka mahdollistavat suuremman tulostusnopeuden sekä mahdollisuus kahden materiaalikasetin käyttöön

- Materiaalikasetit ovat samoja kuin Form 2:ssa

- Pienemmät tukirakenteiden kosketuskohdat

- Lisätty sensoreita, joilla tulostukseen saadaan enemmän luotettavuutta

- Helposti vaihdettavia komponentteja - esimerkiksi itse vaihdettava laser

FORM 3 - Suositun laitteen päivitetty versio - Hinta alkaen 3 299,00 €

toimitukset alkavat kesäkuussa

FORM 3L - Isoja ja tarkkoja tulosteita - Hinta alkaen 9 399,00 €

toimitukset alkavat Q4/2019-Q1/2020

Vanhoille Form 2 asiakkaille 500 € hyvitys Form 3 tulostimesta!

Draft -resiini on uusi jopa 3-4 kertaa standard -sarjan materiaaleja nopeampaa.

Voit kysyä lisätietoja minulta

Joni Kumpulainen

Myynti - Maker3D

joni.kumpulainen@maker3d.fi

+358102355143