Verkkokauppa Uutiset Viestit aiheesta: 3d-printing

Uutiset

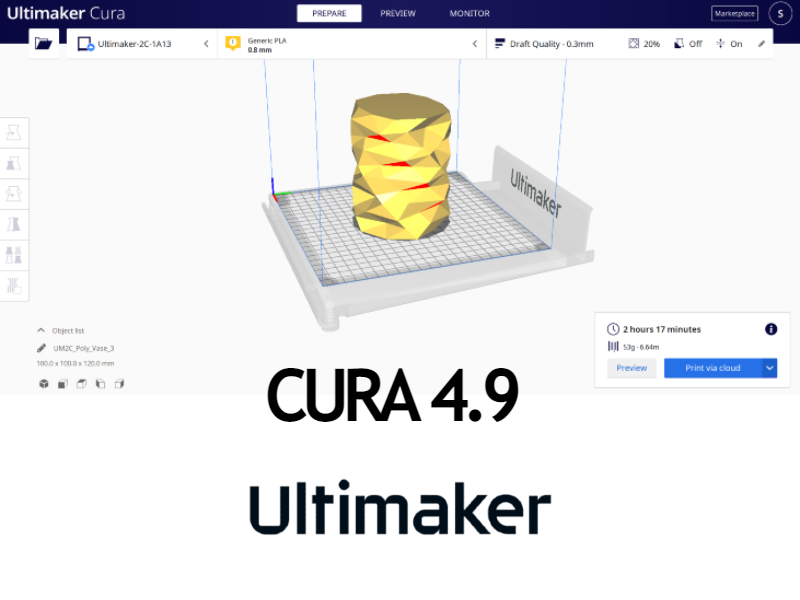

Ultimaker Cura 4.9 ohjelmistopäivitys julkistettu

Ultimaker Cura 4.9

Ultimaker on julkaissut uuden päivityksen suositusta Cura- viipalointiohjelmasta, joka on järjestyksessään 4.9. Päivityksen myötä softaa on paranneltu ja monia aiemmissa versioissa päänvaivaa tuottaneita bugeja on saatu poistettua. Tulostus on nopeampaa ja yksinkertaisempaa uuden Cura 4.9 ansiosta. Käyttäjäystävällisyyden parantaminen ja käytön helppous on ollut selvästi yksi päivityksen keskeisistä ajatuksista.

Ohjelmiston saa vaivattomasti integroitua Ultimaker Digital Libraryyn, joka on luotu tarjoamaan käyttäjille keskitetyn säilytyspaikan 3D-tulostusprojektien käsittelyyn ja tallentamiseen. Digital Library helpottaa työnkulkua entisestään. Suosittelen lämpimästi tutustumaan tähän sovellutukseen tästä linkistä.

Mitä muita ominaisuuksia ja parannuksia päivityksen ansiosta Curaan on tullut? Listaan alle tiivisteen oleellisista parannuksista sekä korjatuista bugeista

-

Curan lataamista ja käytön aloittamista on helpotettu ja muutettu entistä yksinkertaisemmaksi ja suoraviivaisemmaksi.

-

Painoarvio ilmoitetaan Cura 4.9:ssa desimaalilukuna. Näin on helpompi saada käsitys käytetyn materiaalin määrästä varsinkin pieniä tulosteita tehdessä.

-

Uusien erilaisten tulostimien määrää on kasvatettu 18 kappaleella, minkä ansiosta Cura on helpommin saatavilla kaikenlaisten yhteisöjen ja käyttäjien keskuudessa.

-

Aiemmissa versioissa asetus “Yhdistä ylempi / alempi polygoni” piilotettiin tahattomasti, kun alkukerroksen pohjakerrokset asetettiin ”samankeskisiksi”. Versiossa 4.9 tätä ei enää tapahdu.

-

Ultimaker Cura -mallin viipaloinnissa oli bugi, jonka vuoksi Cura ei viipaloinnut mallia, jos ryhmän yksi alimalli oli rakennuslevyn alapuolella. Nyt tämä virhe on korjattu.

- Windowsissa oli tietoturva-aukko, joka sallii muiden ohjelmien käynnistämisen open ssl-kirjastoa käytettäessä. Tämä on korjattu versiossa 4.9.

Parhain terveisin,

Suvi Lohilahti- Maker3D

Formlabs Roadshow 2019 - Form 3 julkistamistilaisuus Hernesaaressa

Halusimme tarjota 27.6.2019 Formlabs Roadshown osallistujille monipuolisen, tehokkaasti käytetyn mutta silti rennon parituntisen, jossa pääosassa olisi uusi Form 3. Osasimme odottaa jo etukäteen, että Form 3 -laitteiston julkistaminen saisi kiinnostuneet liikkeelle, mutta silti näin huomattava eri alojen osaajista koostunut osallistujamäärä nosti Maker3D:n väen huulille hymyn.

Tilaisuuden avasi itseoikeutetusti Formlabsin myyntijohtaja Marlou De Jong. Marloun reilu puolen tunnin presentaatio oli tehokas tiivistelmä Form 3:sta ja sen uudistuksista. Uusi LFS -tekniikka kykenee mm. tuottamaan laadukkaampia osia vähemmällä jälkikäsittelyllä. Oli mukava huomata myös yleisön osallistuvan esitykseen kysymyksin ja tarkennuksin Form 3:sta. Keskustelua olisi riittänyt vielä toisen puolen tunnin verran ja sitä jatkettiinkin “virallisen” osuuden päätyttyä.

Tapahtuman jälkeen lähetetyistä palautekyselyistä saimme erityisen paljon kiitosta vieraspuhujien kiinnostavista presentaatioista. Jokaisella oli jotain uutta tarjottavaa. Vieraspuhujat ja puheenvuorojen aiheet:

Vesa Siren esitteli 3D-skannausta ja skannatun datan käsittelyä.

Käänteinen suunnittelu - 3D-skannaus + SpaceClaim (Vesa Siren, Rensi Toimitusjohtaja

3D-tulostus sairaalamaailmassa: kokemuksia, havaintoja ja potilastapauksia (Antti Lehtinen, TAYS - Suuradiologian erikoishammaslääkäri)

Muovitulostus CAD:n jatkeena (Jani Renvall, Etteplan AM Design Specalist)

Huom. puheenvuorot ladattavissa

Vieraspuhujien osuuden jälkeen tilaisuus jatkui sangrian ja naposteltavien merkeissä. Hernesaaren tilamme täyttyi innokkasta puheensorinasta ja minglailusta. Eri alojen osaajat verkostoituivat tehokkaasti, mikä oli toiveenamme tapahtumaa järjestäessä. Sateinen ja pilvinen päivä kääntyi hiljalleen aurinkoiseksi kesäillaksi kun viimeiset sangrialasilliset kippisteltiin. Palaute heti tilaisuuden jälkeen oli innostunutta, positiivista ja tyytyväistä niin ohjelman kuin tarjottavien osalta. Viesti oli selvä: Lisää tällaisia tapahtumia!

Väkeä oli kivasti paikalla keskellä kuuminta kesälomakautta.

Maker3D ja Sinterit tiedottaa

SINTERIT LISA 3D-TULOSTIMET NYT SAATAVILLA

Olemme päässeet yhteisymmärrykseen Sinteritin valmistamien tuotteiden edustamisesta Suomessa. Tuotteet ovat heti tilattavissa.

Puolalainen Sinterit aloitti kaupallisen toimintansa esittelemällä vuonna 2014 markkinoiden ensimmäisen työpöydälle suunnatun SLS-laitteiston Lisan. Nyt tuotetta on paranneltu ja uusi Lisa Pro -versio julkistettiin vuoden 2018 lopulla. Yritys on päässyt toimittamaan uutta tuotetta ja vastaanotto on ollut hyvää.

Kuten alkuvuodesta lupasimme, tulemme tänä vuonna lisäämään tarjontaamme SLS-tekniikan laitteiston. Sinterit Lisa Pro -laitteistolla valmistettujen kappaleiden laatu vakuutti meidät. Kehitystyö on onnistunut. Yrityksen taustavaikuttajiin kuuluu myös suomalainen alan pioneeri Janne Kyttänen.

Sinterit Lisa Pro -laitteiston ominaisuusia

-

tulostuskammion koko 150x200x260mm

-

tulosteen maksimimitta 316mm

-

typpikammio

-

tarjolla 7 kpl valmistajan omaa materiaalia

-

mahdollisuus kolmannen osapuolen materiaalien käyttämiseen vapailla säätöparametreillä

-

kerrosvahvuus 0,075-0,175mm

-

helppo huollettavuus

-

ei kalibrointia laitteen siirtämisen jälkeen

-

tulosteiden laatu verrattavissa teollisuustulostimiin

-

jopa 30/70 -seossuhde

Sinterit Lisa Pro - Suositun laitteen päivitettu versio - Hinta alkaen 11 900,00 €

toimitusaika noin 8 viikkoa

Sinterit Lisa - Markkinoiden ensimmäinen SLS-kone - aito ja alkuperäinen 5 990,00 €

toimitusaika nopea

Käytettävissä olevat materiaalit

TPU Flexa Black

Oletko kiinnostunut tuotteesta? Voit kysyä lisätietoja suoraan minulta.

Ystävällisin terveisin

Jarkko Lohilahti

CEO, Founder - Maker3D

jarkko.lohilahti@maker3d.fi

+358102355140

+358400565641

Ford - Tehokkaamman tuotantolinjaston suunnittelua 3D-tulostusta hyödyntäen .

Yhtiön perustamisesta lähtien Ford on innovoinut autojen valmistusprosessia. 115 vuotta sitten Ford kehitti liukuhihnatuotannon ja nyt yritys hyödyntää 3D-tulostusta.

Fordin pilottitehtaalla Kölnissä kehitellään tuotantolinjoja uusille automalleille. Tehtaan tarkoituksena on viilata linjasto kuntoon ennen massatuotantoa. Lars Böognar on työskennellyt Fordilla tutkimusinsinöörinä. Hän on kehittänyt optimoidun työnkulun jigien, työkalujen ja telineiden valmistamiseen yrityksen tuotantolinjoille.

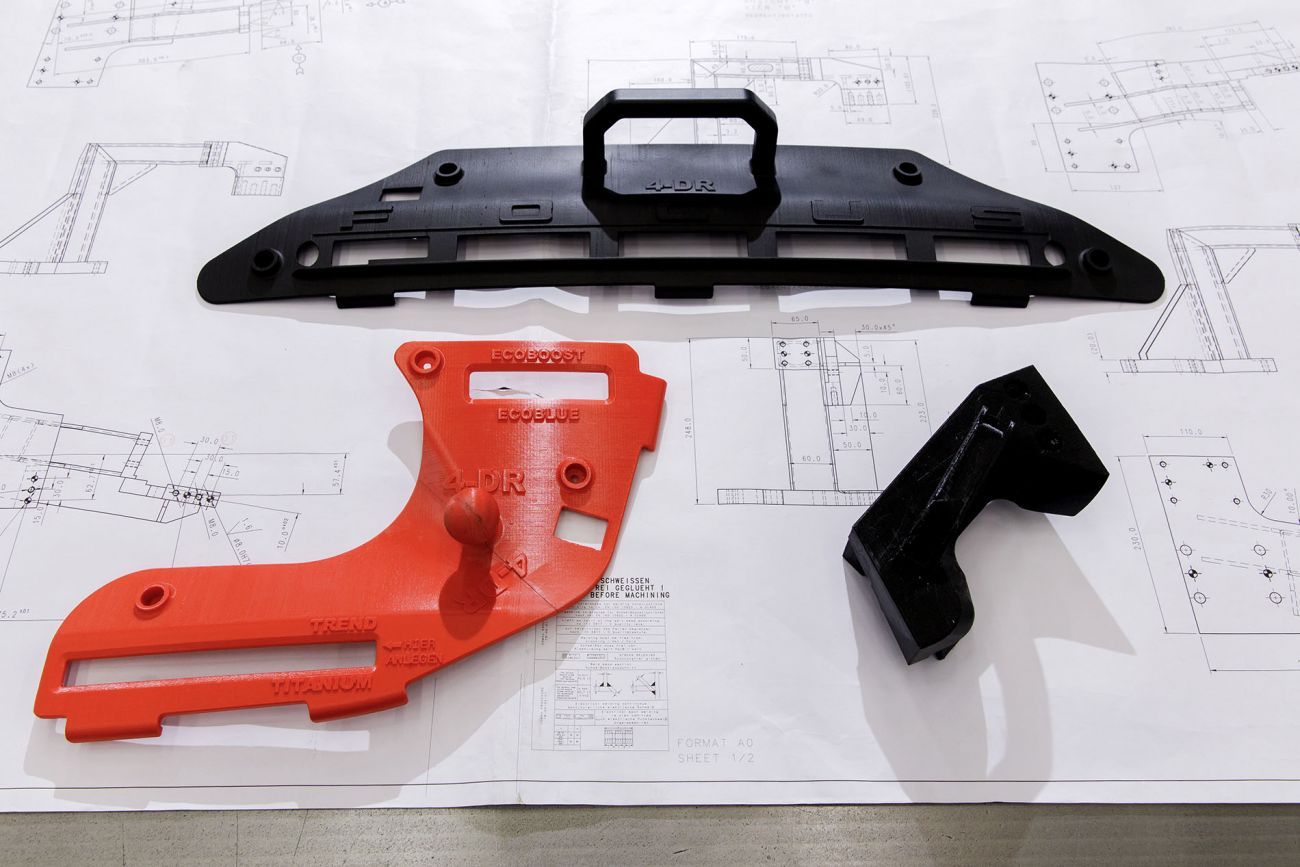

Kustomoituja 3D-tulostettuja työkaluja käytössä Fordin pilottitehtaalla

3D-tulostuksen sisäistäminen

Fordin työntekijät käyttävät monia kustomoituja työkaluja autojen valmistuksessa. Nämä ovat yleensä suunniteltu tiettyjä työvaiheita varten. Näiden työkalujen hankkiminen alihankinnasta on ollut kallista ja hidasta; Ford päätti kokeilla 3D-tulostusta.

Yhtiö perusti 3D-tulostusta varten tiimin, joka aloitti työkalujen valmistamisen SLS-teknologialla. He saivat hyviä tuloksia, mutta tulosteiden jälkikäsittely oli työlästä. He siirtyivät käyttämään Ultimakerin FDM/FFF-teknologiaa, koska menetelmä oli yrityksen tarpeisiin nopeampi,kustannustehokkaampi ja vaati vähemmän osaamista koneen käyttöön. Nyt myös yhtiön “perusduunarit” pystyivät käyttämään tulostimia työkalujen valmistamiseen.

“Ford valitsi Ultimakerin hyvän hintalaatusuhteen ja luotettavuuden takia."

Ford aloitti Ultimaker 3 -tulostimella ennen siirtymistä S5 -malliin.

Ultimaker Curan helppo käyttöliittymä mahdollistaa kaikille työkalujen tulostamisen.

Työkalujen, jigien ja telineiden valmistaminen ennen tuotantoa.

Monet tehtaat hyödyntävät 3D-tulostamista nykyisten tuotantoprosessiensa optimoinnissa. 3D-tulostukselle omistettu työpaja pilottitehtaalla on ollut erittäin hyödyllinen Fordille. He voivat tulostaa kaikki tarvitsemansa työkalut ja ennen kaikkea optimoida niiden toimintaa ennen massatuotantoon siirtymistä. Myös työkalujen ergonomia on erittäin tärkeä saada kuntoon.

“Avoin järjestelmä antaa meidän käyttää teollisia materiaaleja, joilla saadaan työkalujen kestävyys seuraavalle tasolle”.

Työkalut luodaan ennen massatuotannon aloittamista.

Paikallinen valmistus

Käyttämällä 3D-tulostusta, työntekijät voivat valmistaa työkaluja ja jigejä itselleen. Ford on hankkinut Ultimaker 3D-tulostimia tehtaisiinsa ympäri Eurooppaa, kuten Espanjaan, Italiaan ja Romaniaan. Suunnittelutiimi Saksassa lähettää tiedostot paikallisiin tehtaisiin, joissa ne voidaan ottaa käyttöön seuraavana päivänä.

Fordilla on käytössä Trincklen Paramate -ohjelmisto, jota apuna käyttäen myös kokemattomatkin työntekijät voivat suunnitella itselleen työkaluja.

Trincklen -ohjelmisto auttaa työntekijöitä luomaan työkaluja, jotka voidaan lähettää suoraan Ultimakerin tulostimeen.

3D-tulostuksen hyödyt

Fordin hanke on jo tuonut säästöjä, koska itsevalmistetut työkalut ovat kustannuksiltaan huomattavasti alihankinnasta hankittuja edullisempia. Ford Focus -malli yksinään vaatii yli 50 eri kustomoitua työkalua ja jigiä. Ford myös tutkii tuotantolinjaston varaosien tulostamista, jotta mahdollisten osien hajoaminen ei aiheuttaisi keskeytyksiä tuotannossa.

3D-tulostus ei ole vain rahan säästöä. Tulostetuista työkaluista on helppo tehdä myös ergonomisia esimerkiksi painon suhteen kun verrataan perinteisiin metallisiin työkaluihin. Ultimakerin materiaalit ovat pääsääntöisesti niin kestäviä, että niillä voidaan korvata metallisiakin osia.

Ford Focuksen kustomoitu työkalu käytössä

Fordin pilottihankkeeseen tehtyjä työkaluja.

Alkuperäinen artikkeli: https://ultimaker.com/en/stories/52786-ford-reinventing-efficient-manufacturing-using-3d-printing

Vertailussa FDM-, SLA- ja SLS- teknologiat

3D-tulostus on yhä tärkeämpi työkalu monilla eri aloilla. Omalla tulostimella voidaan laskea huomattavasti kuluja verrattuna työn ulkoistamiseen, sekä useampien prototyyppi-versioiden vaivaton luominen edesauttaa tuotekehitystä. Kolme yleisintä 3D-tulostus teknologiaa ovat FDM/FFF(Fused deposition modeling/Fused filament fabrication), SLA(Stereolithography) sekä SLS(selective laser sintering). Jokaisella näistä teknologioista on vahvuutensa ja rajoituksensa. Mikä näistä sopisi parhaiten sinun yrityksellesi?

Kaikki 3D-tulostusteknologiat pohjautuvat samaan periaatteeseen; 3D CAD -malli viipaloidaan horisontaalisesti eri kerroksiin, jotka tulostetaan toistensa päälle muodostaen 3-ulotteisen kappaleen. Artikkelissa käsiteltävät tekniikat kuitenkin lähestyvät valmistamista eri tavoin.

FDM/FFF

FDM(myös FFF) on yleisimmin käytetty 3D-tulostusteknologia, johtuen sen helppokäyttöisyydestä ja mahdollisuudesta sijoittaa toimistotilohin. FDM käyttää 1.75mm tai 2.85mm vahvuista muovilankaa kappaleen tulostamiseen, sekä kappaleen tukimateriaaleihin, tulostuslankaa kutsutaan myös filamentiksi. FDM prosessissa filamenttia syötetään kuuman suuttimen läpi. Sulanut filamentti pursotetaan tulostuslustalle, jossa filamentti kovettuu uudelleen kerros kerrokselta haluttuun muotoon.

Seuraavassa verrataan teknologian ominaisuuksia muihin verrattuna. Verrokkina käytetään Ultimaker 3D-tulostinta. Esimerkiksi Stratasysin teollisuusmalliin, jolla valmistetaan vaativia muoveja seuraavat argumentit eivät päde.

Hyödyt

+ Koneet ovat helppoja käyttää ja ylläpitää

+ Edulliset käyttö- ja ylläpitokulut

+ Ei aiheuta sotkua, eikä käyttöön tarvita voimakkaita kemikaaleja

+ Kompaktit koneet sopivat hyvin vaikka toimiston pöydälle

+ Koko prosessi hoituu yhdellä koneella, ei tarvita lisälaitteita jälkikäsittelyyn

+ Saatavilla monipuolinen materiaalivalikoima

+ Laitteistojen edullinen hinta mahdollistaa useamman koneen hankkimisen sarjavalmistukseen

Haittapuolet

- Kerrosrajat ovat selkeästi näkyvillä, ellei kappaletta jälkikäsitellä

- Kerroksien toisiinsa tarttuminen vaikuttaa huomattavasti kappaleen mekaaniseen lujuuteen

Yhteenveto

FDM/FFF-teknologia on ideaalinen toimistoympäristössä helppokäyttöisyytensä takia, eikä sen kanssa vaadita voimakkaita kemikaaleja tai erillisiä laitteita jälkikäsittelyyn. Erittäin laaja kirjo materiaaleja verrattuna muihin 3D-tulostus tekniikoihin. Materiaalit myös säilyvät pitkään.

FDM-tekniikalla valmistetut osat vaativat toisinaan tukirakenteita, mutta se voidaan välttää muuttamalla mallia hieman tai vaihtamalla tulostusasentoa. Nykyään FDM-tekniikan tulostimissa on useampi suutin, jotka mahdollistavat kahden tai useamman eri materiaalin tulostamisen samaan kappaleeseen. Useampaa suutinta voidaan myös hyödyntää tukimateriaalien tulostamiseen, jolloin tukimateriaalit on helppo poistaa repäisemällä tai liuottamalla esimerkiksi veteen.

SLA

Toinen merkittävä 3D-tulostusteknologia on SLA, joka käyttää photopolymeerejä valmistusmateriaalina. Photopolymeeri eli resiini kaadetaan alustaan jossa on läpinäkyvä pohja, jota vasten tulostusalusta laskeutuu. UV-laserin valopiste kohdistetaan usean peilin kautta tulostusalustaan jonka pinnalle resiini kovettuu. Tulostusalusta nousee altaasta jokaisen kerroksen jälkeen ja tämä toistuu kunnes kappale on valmis. Lisäksi SLA-tekniikan tulostimien toimintamallia lähellä ovat DLP-tulostimet, jotka käyttävät valoprojisointia koko tulostusalustan alalle valopisteen sijasta.

Hyödyt

+ SLA kykenee erittäin hyvvän pinnanlaatuun ja tarkkoihin yksityiskohtiin

+ Pöytämallin laitteinden kompakti koko ja helppokäyttöisyys

+ Saatavilla useita materiaaleja eri käyttötarkoituksiin

Haittapuolet

- Materiaalit eivät ole turvallisia käyttää ilman suojavarusteita ja ovat usein epämiellyttävän hajuisia. Jälkikäsittelyssä käytetään voimakkaita liuottimia.

- Kappaleet pitää jälkikovettaa UV-kammiossa

- Resiinit sotkevat helposti ja on hankalia puhdistaa pinnoista

- Tukimateriaalit ovat lähes poikkeuksetta pakollisia, niiden poistamiseen kuluu aikaa, sekä niiden poistamisesta jää jälkiä tulosteeseen

- Ei voida tulostaa moniväritulosteita

- Työpöydälle tarkoitettujen laitteiden tulostusalusta usein hyvin pieni

- Osat pitää mallintaa niin että suljetuissa tiloissa on reikiä jotta ylimääräinen resiini pääsee valumaan pois

Yhteenveto

SLA tulostimet sopivat hyvin kappaleisiin joissa halutaan monimutkaisia muotoja ja tarkkoja yksityiskohtia, mutta tulosteet vaativat lähes poikkeuksetta tukirakenteita.

Jälkikäsittely on monimutkaisempi prosessi kuin FDM-tulostimien kanssa. Tulosteet pitää huuhtoa ensin isopropanolilla, jonka jälkeen ne yleensä kovettaa UV-kammiossa ennen käsittelyä. Voimakkaiden kemikaalien takia, erityisesti jälkikäsittely suositellaan tehtävän hyvin ilmastoidussa tilassa. Jotkin laitevalmistajat ovat saaneet jälkikäsittelyä huomattavasti helpommaksi lisälaitteiden avulla.

Materiaalina käytettävät resiinit ovat kalliita verrattuna FDM tulostimien filamentteihin. Niissä on rajattu säilytysaika, ovat usein pahan hajuisia, sekä tulenarkoja.

SLS

Kolmas yleisimmin käytetyistä 3D-tulostekniikoista on SLS, joka käyttää tulostusmateriaalina pulveria. Pulveri säilötään kammiossa, josta tulostin levittää hyvin ohuen kerroksen pulveria tulostusalalle. Pulverin partikkelit sulatetaan toisiinsa suurteholaserilla, jonka jälkeen lisätään uusi kerros, joka taas sulatetaan edellisen päälle. Pohjalla olevat pulverit toimivat samalla tukina uusille kerroksille, joten SLS teknologialla voidaan tulostaa käytännössä ilman muotorajoitteita.

Hyödyt

+ Tulosteissa ei ole näkyviä kerrosrajoja, mutta pinta on hieman rakeinen

+ Tulosteilla on kohtalaisen korkea kesto mekaanista rasitusta vastaan joka suuntaan

+ Ei tarvita tukirakenteita

Haittapuolet

- Tulostimet ovat suuria, sekä vaativat teollisen tuotannon tilat joissa lämpötila ja ilmankosteus on säädelty

- Materiaalit ovat jauheita joiden hengittäminen voi olla haitallista

- Laitteet ja materiaalit ovat kalliita, laitteiden käyttäminen ja huoltaminen luo vielä enemmän kuluja

- Prosessi vaatii jälkikäsittelyaseman, sekä jauheen kierrätyslaitteen, jotka tuovat lisäkustannuksia

- Käyttökustannukset tulevat helposti korkeammiksi kuin koneesta saatu hyöty, usein parempi tilata tulostuspalveluista

Yhteenveto

Vapaus suunnitella tarkkoja, monimutkaisia muotoja ilman että tarvitsee miettiä tukirakenteita, eikä tulosteissa ole selkeitä kerrosrajoja.

Kustannukset ovat erittäin korkeita, erityisesti koneen ylläpidon ja huollon suhteen. Myös hankintakustannukset ovat useita kymmeniä, ellei satoja kertoja pöytämallista FDM-tulostinta korkeammat. Koneen käyttö vaatii ammattitaitoa, joka nostaa kustannuksia entisestään.

Kokonaisen tulostusalan tulostaminen kerralla on suositeltavaa, jotta koneesta saadaan mahdollisimman suuri hyöty ja jotta kammiosta jäisi aina mahdollisimman vähän yli materiaalia.

Lasereiden sulattaessa tulostusmateriaalia syntyy terveydelle vaarallista pölyä. Laitteiden koon, sekä niiden ilman lämpö ja -kosteus vaatimuksien takia, tulostimille tarvitaan hyvin suunnitellut teolliset tuotantotilat.

Kaikilla näillä tulostustekniikoilla on uniikit piirteensä ja käyttökohteensa:

SLA on ideaalinen pienille kappaleille, joissa on tarkkoja muotoja. Hyödyntämällä metallivalujen tekemiseen tarkoitettuja resiinejä, se on myös oiva työkalu vaikkapa korujen valmistukseen.

SLS sopii parhaiten suurien sarjojen valmistukseen, erityisesti pienien kappaleiden suuriin sarjoihin. Se on myös voittamaton suurempien monimutkaisten kappaleiden valmistuksessa.

FDM-tulostimien hyöty on nopeudessa, helppokäyttöisyydessä, joustavuudessa, eikä se vaadi paljoa tilaa tai vahvaa ammattitaitoa. Tämän johdosta FDM sopii hyvin lähes mihin vain. Joissain tapauksissa, vaikka lopputuote olisi tarkoitus valmistaa SLS tekniikalla tulostuspalveluiden kautta, voidaan FDM-tulostimella säästää rahaa prototyyppivaiheessa, koska eri prototyypin iteraatiot voidaan tehdä erittäin edullisesti. FDM-tulostin ei maksa hirveän monen edes hieman isomman SLS-tulosteen vertaa!

Jos mietit sopivaa tulostustekniikkaa käyttökohteeseesi, voit olla yhteydessä asiakaspalveluumme. Voimme tehdä myös perustavanlaatuisemman kartoituksen tulostustarpeistanne: https://www.3d-tulostus.fi/3D-tulostustarpeiden-kartoitus

3D PRINTER GUIDE 2018!

Kun pitäisi valita tuhansista eri 3D-tulostimista se itselle sopivin malli, menee kovemmallakin speksaajalla lopulta sormi suuhun. 3D Hubs helpottaa tätä prosessia omalla vuoden 2018 3D-tulostin -oppaallaan.

–"With total reviews from over 10,154 verified 3D printer owners having a collective 6,353 years of 3D printing experience, coupled with 1.48 million prints completed on 668 different 3D printer models, the result of our research is the 2018 3D Printer Guide – the most comprehensive 3D printer guide available"

Kattavan tutkimuksen lopputulokset ovat meille 3D-tulostus.fi:n väelle erittäin mieluisat. Edustamamme merkit Ultimaker sekä Formlabs pärjäsivät erinomaisesti.

Ylen aamu-tv:ssä keskustelua 3d-tulostamisen uusista tuulista.

Ylen aamu-tv:ssä vieraana tutkija Roy Björkstrand Aalto-yliopistosta keskustelemassa 3d-tulostamisesta.

http://areena.yle.fi/1-4142301