Verkkokauppa Uutiset Viestit aiheesta: laser

Uutiset

Form 2 versus Form 3 - mitä eroa?

Formlabs julkisti uusimman kohtuuhintaisen desktop-tulostimensa Form 3:n jo hieman yli 2 vuotta sitten. Miten Form 3 sitten eroaa edeltäjästään Form 2:sta? Tässä artikkelissa on tarkoitus valottaa näiden koneiden eroja. Puhuttaessa Form 3:sta voidaan todeta, että kyseessä ei siis todellakaan ole sama kone kuin Form 2. Koneiden tekniikkakaan ei ole edes sama näissä laitteissa. Formlabs kutsuu kolmosessa käytettyä tekniikkaa kokonaan uudella nimellä “Low Force Stereolithography (LFS)”, ja ihan hyvästä syystä. Katsotaanpa tarkemmin näitä syitä.

Form 2

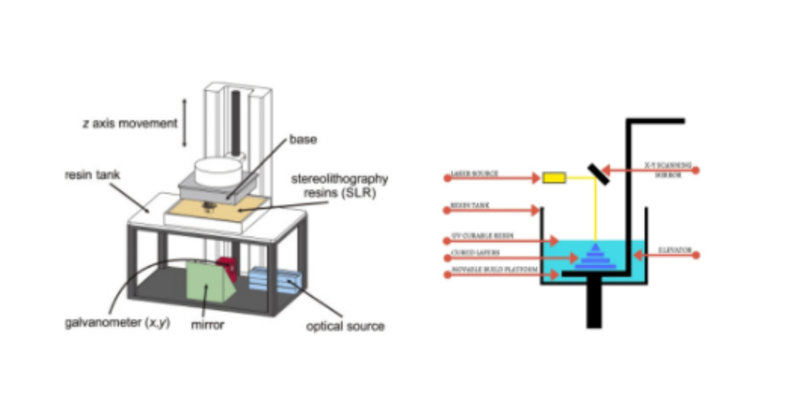

Edeltäjämalli Form 2 julkaistiin vuonna 2014 ja se saavutti nopeasti suosiota mm. edullisella hankintahinnallaan. Tämän mallin (ja myös sen edeltäjän) keskeisin innovaatio oli bottom-up (tai “inverted”) valotustekniikan kehittäminen SLA-menetelmälle (kuva 1). Tämä tarkoittaa, että hartsimateriaalin kovettava valo heijastetaan nesteeseen alakautta optista käytävää pitkin hartsialtaan läpinäkyvän pohjan läpi. Tällä saadaan laitteen hankintahintaa ja käyttökustannuksia painettua huomattavasti alemmas perinteisempään top-down valotukseen nähden. Siinä valonlähde sijaitsee hartsialtaan yläpuolella ja kerros kerrokselta kovettuva malli laskeutuu hartsitankkiin. Näiden koneiden huono puoli taas on korkea hankintahinta ja käytön aloituksen kustannus. Lisäksi materiaalin vaihto on hieman hankala prosessi, koska top-down koneiden hartsiallas on kiinteä. Altaan tyhjennys ja puhdistus on tästä syystä ikävä operaatio.

Kuva 1. Bottom-up (vasemmalla) ja top-down valotustekniikat SLA-tulostuksessa.

Mutta kuten aina tosielämässä, myös bottom-up tekniikassa on akilleenkantapäänsä. Näiden koneiden hartsiallas on osa optista käytävää ja siten kuluva osa. Sen sijaan hankalampi ongelma on revintä ja siitä aiheutuvat voimat. Joka kerta kun kerros hartsia kovetetaan tulostusalustaan tai siihen kasvatettuun malliin, hartsi kovettuu yhtäläisellä lujuudella myös altaan pohjaan. Jotta tulostusta voitaisiin jatkaa, malli on revittävä (peeling) voimaa käyttäen irti altaan pohjasta ennen seuraavan kerroksen rutistusta (squish) ja valotusta. Tämän vuoksi tulostuskammion ja tulostettavan mallin koolle on käytännön yläraja, jonka jälkeen revintävoimat kasvavat liian suuriksi. Form 2-tulostimen tuotekehittelyssä kului erittäin paljon aikaa tähän revinnän kalibrointiin juuri sopivaksi, mutta mallit tarvitsevat siitä huolimatta järeitä rakennustelineitä muistuttavia tukia.

Form 2:n seuraajan kehittelyssä päätavoitteeksi asetettiin revintävoimien pienentäminen. Tämän aikaansaamiseksi koneen valotustekniikka ja hartsiallas suunniteltiin kokonaan uusiksi. Muutokset olivat lopulta niin mittavia, että kuten aiemmin mainitsin, Formlabs päätyi nimeämään koko tulostustekniikan uudelleen LFS:ksi.

Form 3

Form 3:ssa käytettävän LFS-tekniikan keskeisenä uutuutena on uusi hartsiallas, jossa on joustava kaksinkertainen pohja. Tästä on hyötyä sekä rutistusprosessissa että revinnässä. Form 2:sta poiketen LFS-tulostimessa lopullinen “rutistus” tapahtuu juuri ennen valotusta tankin alla poikittaissuunnassa liukuvan rullaparin avulla (kuva 2.)

Kuva 2. Form 3 3D-tulostimen kerrospaksuuden säätöprosessi.

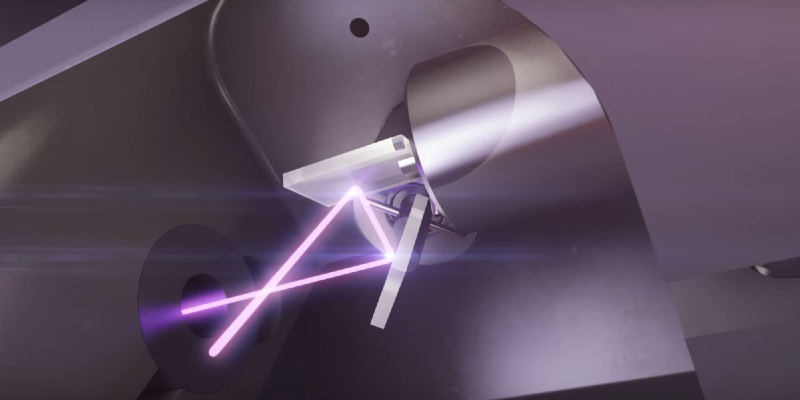

Vielä allastakin suurempi parannus on tapahtunut koneen optisessa koneistossa. Form 2 oli enemmän “solid-state” tyyppinen laite, sillä siinä ainoat liikkuvat osat olivat 2 galvanometripeiliä, jotka skannasivat lasersädettä X- ja Y-suunnissa (kuva 3.) Galvanometreiltä säde jatkoi matkaansa optisen käytävän pohjalla olevan kiinteän ns. kääntöpeilin kautta ylös ikkunan läpi altaan pohjaan. Tämä koneisto oli itsessään erittäin toimintavarma, mutta sen huonona puolena oli suurikokoinen ja likaantumiselle altis optinen käytävä, jota ei ollut mahdollista suojata täysin pölytiiviiksi.

Kuva 3. Form 2-tulostimen optinen koneisto.

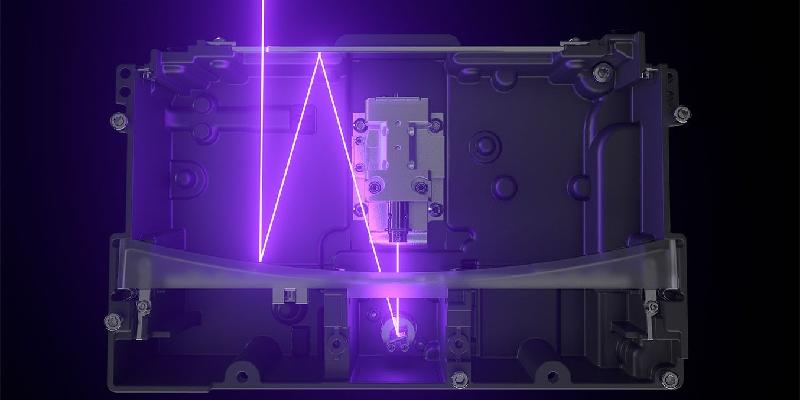

Form 3-tulostimen optinen järjestelmä on täysin edeltäjästään poikkeava, optisessa mielessä se on huomattavasti yksinkertaisempi ja käyttää vain yhtä galvanometriä, joka skannaa sädettä Y-suunnassa (kuva 4). Järjestelmään on lisätty yksi kiinteä peili ja viimeinen peili on muodoltaan parabolinen. Tämä saa aikaan sen, että altaan pohjaan “ammuttava” säde on aina pystysuorassa. Tällöin Form 3:ssa tarkkuus on yhtä hyvä kaikkialla, siinä missä Form 2:n tarkkuus oli parhaimmillaan alustan keskellä, missä säde kallistui vähiten. Tällä ei ollut niin suurta merkitystä jos koneen tulostuskammion koko pysyi pienenä, mutta Form 3:n tekniikka mahdollisti myös kammion koon kasvattamisen tarkkuuden kärsimättä. Tämä ei olisi ollut mahdollista Form 2:n tekniikalla. Tämän lisäksi Form 3:n galvanometrin käyttötaajuutta on nostettu, ja sitä kautta toimintaa on saatu nopeammaksi.

Kuva 4. Form 3 optinen koneisto.

Toinen LFS-tekniikan etu on, että koko optinen järjestelmä on saatu pakattua suljettuun kasettiin, jota Formlabs kutsuu nimellä Light Processing Unit (LPU.) LPU-moduuli on pölytiivis ja käyttäjän itse vaihdettavissa mikäli se vikaantuu, toisin kuin Form 2:ssa, missä tulostin piti jälleenrakentaa tehtaalla koneiston rikkoutuessa. Myös muut Form 3:n keskeiset osat kuten LPU:n päällä oleva rullakansi ja useat sensorit on suunniteltu helposti vaihdettaviksi.

Omista kokemuksistani Form 3-tulostinten kanssa voin sanoa, että kokonaisuutena Form 3 vaatii huomattavasti vähemmän säännöllistä huoltoa kuin Form 2. Suurin parannus on tiivis optinen käytävä, jonka ansiosta Form 2-koneiden kanssa jo hyvin tutuksi tullut peilien puhdistaminen on jäänyt historiaan. Lähes kaikki Form 3-koneiden meille tulleet viat ovat paljastuneet hieman ikävällä tavalla jo käyttöönoton yhteydessä, eli ne ovat siis olleet valmistusvirheitä. Valmistajan tuotannon laadusta kuitenkin kertoo se, että näitä viallisia koneita on prosentuaalisesti äärimmäisen vähän.

Yleisesti ottaen voidaan todeta, että Form 3 on ollut toimintavarma 3D-tulostin ja asiakastyytyväisyys on ollut korkeaa. Tosin rehellisyyden nimissä on mainittava, että koneeseen on tullut yksi uusi kääntöpuoli LFS-tekniikan myötä. LFS-altaiden joustava pohja on myös Form 2:n kiinteää pohjaa hiukan heikompi ja siksi herkempi puhkeamaan, mikäli tulostus epäonnistuu tai siitä irtoaa teräviä palasia, jotka jäävät hartsin sekaan. Tämän takia suosittelenkin tarkastamaan altaan aina tulostuksen epäonnistuttua. On paljon epämiellyttävämpää siivota koneeseen valahtaneita hartseja kuin kaapia välillä altaan pohja puhtaaksi… Itse asiassa Form 3 osaa tässä hieman avustaa ja tehdä altaan pohjalle ns. cleaning meshin eli verkon mihin mahdolliset roskat tarttuvat. Tässä ei ole mitään puhkeamisvaaraa, sillä cleaning meshiä valotettaessa alusta ei laskeudu altaaseen.

Terveisin,

Aleksis Lehtonen

Support & Service- Maker3D

Vertailussa FDM-, SLA- ja SLS- teknologiat

3D-tulostus on yhä tärkeämpi työkalu monilla eri aloilla. Omalla tulostimella voidaan laskea huomattavasti kuluja verrattuna työn ulkoistamiseen, sekä useampien prototyyppi-versioiden vaivaton luominen edesauttaa tuotekehitystä. Kolme yleisintä 3D-tulostus teknologiaa ovat FDM/FFF(Fused deposition modeling/Fused filament fabrication), SLA(Stereolithography) sekä SLS(selective laser sintering). Jokaisella näistä teknologioista on vahvuutensa ja rajoituksensa. Mikä näistä sopisi parhaiten sinun yrityksellesi?

Kaikki 3D-tulostusteknologiat pohjautuvat samaan periaatteeseen; 3D CAD -malli viipaloidaan horisontaalisesti eri kerroksiin, jotka tulostetaan toistensa päälle muodostaen 3-ulotteisen kappaleen. Artikkelissa käsiteltävät tekniikat kuitenkin lähestyvät valmistamista eri tavoin.

FDM/FFF

FDM(myös FFF) on yleisimmin käytetty 3D-tulostusteknologia, johtuen sen helppokäyttöisyydestä ja mahdollisuudesta sijoittaa toimistotilohin. FDM käyttää 1.75mm tai 2.85mm vahvuista muovilankaa kappaleen tulostamiseen, sekä kappaleen tukimateriaaleihin, tulostuslankaa kutsutaan myös filamentiksi. FDM prosessissa filamenttia syötetään kuuman suuttimen läpi. Sulanut filamentti pursotetaan tulostuslustalle, jossa filamentti kovettuu uudelleen kerros kerrokselta haluttuun muotoon.

Seuraavassa verrataan teknologian ominaisuuksia muihin verrattuna. Verrokkina käytetään Ultimaker 3D-tulostinta. Esimerkiksi Stratasysin teollisuusmalliin, jolla valmistetaan vaativia muoveja seuraavat argumentit eivät päde.

Hyödyt

+ Koneet ovat helppoja käyttää ja ylläpitää

+ Edulliset käyttö- ja ylläpitokulut

+ Ei aiheuta sotkua, eikä käyttöön tarvita voimakkaita kemikaaleja

+ Kompaktit koneet sopivat hyvin vaikka toimiston pöydälle

+ Koko prosessi hoituu yhdellä koneella, ei tarvita lisälaitteita jälkikäsittelyyn

+ Saatavilla monipuolinen materiaalivalikoima

+ Laitteistojen edullinen hinta mahdollistaa useamman koneen hankkimisen sarjavalmistukseen

Haittapuolet

- Kerrosrajat ovat selkeästi näkyvillä, ellei kappaletta jälkikäsitellä

- Kerroksien toisiinsa tarttuminen vaikuttaa huomattavasti kappaleen mekaaniseen lujuuteen

Yhteenveto

FDM/FFF-teknologia on ideaalinen toimistoympäristössä helppokäyttöisyytensä takia, eikä sen kanssa vaadita voimakkaita kemikaaleja tai erillisiä laitteita jälkikäsittelyyn. Erittäin laaja kirjo materiaaleja verrattuna muihin 3D-tulostus tekniikoihin. Materiaalit myös säilyvät pitkään.

FDM-tekniikalla valmistetut osat vaativat toisinaan tukirakenteita, mutta se voidaan välttää muuttamalla mallia hieman tai vaihtamalla tulostusasentoa. Nykyään FDM-tekniikan tulostimissa on useampi suutin, jotka mahdollistavat kahden tai useamman eri materiaalin tulostamisen samaan kappaleeseen. Useampaa suutinta voidaan myös hyödyntää tukimateriaalien tulostamiseen, jolloin tukimateriaalit on helppo poistaa repäisemällä tai liuottamalla esimerkiksi veteen.

SLA

Toinen merkittävä 3D-tulostusteknologia on SLA, joka käyttää photopolymeerejä valmistusmateriaalina. Photopolymeeri eli resiini kaadetaan alustaan jossa on läpinäkyvä pohja, jota vasten tulostusalusta laskeutuu. UV-laserin valopiste kohdistetaan usean peilin kautta tulostusalustaan jonka pinnalle resiini kovettuu. Tulostusalusta nousee altaasta jokaisen kerroksen jälkeen ja tämä toistuu kunnes kappale on valmis. Lisäksi SLA-tekniikan tulostimien toimintamallia lähellä ovat DLP-tulostimet, jotka käyttävät valoprojisointia koko tulostusalustan alalle valopisteen sijasta.

Hyödyt

+ SLA kykenee erittäin hyvvän pinnanlaatuun ja tarkkoihin yksityiskohtiin

+ Pöytämallin laitteinden kompakti koko ja helppokäyttöisyys

+ Saatavilla useita materiaaleja eri käyttötarkoituksiin

Haittapuolet

- Materiaalit eivät ole turvallisia käyttää ilman suojavarusteita ja ovat usein epämiellyttävän hajuisia. Jälkikäsittelyssä käytetään voimakkaita liuottimia.

- Kappaleet pitää jälkikovettaa UV-kammiossa

- Resiinit sotkevat helposti ja on hankalia puhdistaa pinnoista

- Tukimateriaalit ovat lähes poikkeuksetta pakollisia, niiden poistamiseen kuluu aikaa, sekä niiden poistamisesta jää jälkiä tulosteeseen

- Ei voida tulostaa moniväritulosteita

- Työpöydälle tarkoitettujen laitteiden tulostusalusta usein hyvin pieni

- Osat pitää mallintaa niin että suljetuissa tiloissa on reikiä jotta ylimääräinen resiini pääsee valumaan pois

Yhteenveto

SLA tulostimet sopivat hyvin kappaleisiin joissa halutaan monimutkaisia muotoja ja tarkkoja yksityiskohtia, mutta tulosteet vaativat lähes poikkeuksetta tukirakenteita.

Jälkikäsittely on monimutkaisempi prosessi kuin FDM-tulostimien kanssa. Tulosteet pitää huuhtoa ensin isopropanolilla, jonka jälkeen ne yleensä kovettaa UV-kammiossa ennen käsittelyä. Voimakkaiden kemikaalien takia, erityisesti jälkikäsittely suositellaan tehtävän hyvin ilmastoidussa tilassa. Jotkin laitevalmistajat ovat saaneet jälkikäsittelyä huomattavasti helpommaksi lisälaitteiden avulla.

Materiaalina käytettävät resiinit ovat kalliita verrattuna FDM tulostimien filamentteihin. Niissä on rajattu säilytysaika, ovat usein pahan hajuisia, sekä tulenarkoja.

SLS

Kolmas yleisimmin käytetyistä 3D-tulostekniikoista on SLS, joka käyttää tulostusmateriaalina pulveria. Pulveri säilötään kammiossa, josta tulostin levittää hyvin ohuen kerroksen pulveria tulostusalalle. Pulverin partikkelit sulatetaan toisiinsa suurteholaserilla, jonka jälkeen lisätään uusi kerros, joka taas sulatetaan edellisen päälle. Pohjalla olevat pulverit toimivat samalla tukina uusille kerroksille, joten SLS teknologialla voidaan tulostaa käytännössä ilman muotorajoitteita.

Hyödyt

+ Tulosteissa ei ole näkyviä kerrosrajoja, mutta pinta on hieman rakeinen

+ Tulosteilla on kohtalaisen korkea kesto mekaanista rasitusta vastaan joka suuntaan

+ Ei tarvita tukirakenteita

Haittapuolet

- Tulostimet ovat suuria, sekä vaativat teollisen tuotannon tilat joissa lämpötila ja ilmankosteus on säädelty

- Materiaalit ovat jauheita joiden hengittäminen voi olla haitallista

- Laitteet ja materiaalit ovat kalliita, laitteiden käyttäminen ja huoltaminen luo vielä enemmän kuluja

- Prosessi vaatii jälkikäsittelyaseman, sekä jauheen kierrätyslaitteen, jotka tuovat lisäkustannuksia

- Käyttökustannukset tulevat helposti korkeammiksi kuin koneesta saatu hyöty, usein parempi tilata tulostuspalveluista

Yhteenveto

Vapaus suunnitella tarkkoja, monimutkaisia muotoja ilman että tarvitsee miettiä tukirakenteita, eikä tulosteissa ole selkeitä kerrosrajoja.

Kustannukset ovat erittäin korkeita, erityisesti koneen ylläpidon ja huollon suhteen. Myös hankintakustannukset ovat useita kymmeniä, ellei satoja kertoja pöytämallista FDM-tulostinta korkeammat. Koneen käyttö vaatii ammattitaitoa, joka nostaa kustannuksia entisestään.

Kokonaisen tulostusalan tulostaminen kerralla on suositeltavaa, jotta koneesta saadaan mahdollisimman suuri hyöty ja jotta kammiosta jäisi aina mahdollisimman vähän yli materiaalia.

Lasereiden sulattaessa tulostusmateriaalia syntyy terveydelle vaarallista pölyä. Laitteiden koon, sekä niiden ilman lämpö ja -kosteus vaatimuksien takia, tulostimille tarvitaan hyvin suunnitellut teolliset tuotantotilat.

Kaikilla näillä tulostustekniikoilla on uniikit piirteensä ja käyttökohteensa:

SLA on ideaalinen pienille kappaleille, joissa on tarkkoja muotoja. Hyödyntämällä metallivalujen tekemiseen tarkoitettuja resiinejä, se on myös oiva työkalu vaikkapa korujen valmistukseen.

SLS sopii parhaiten suurien sarjojen valmistukseen, erityisesti pienien kappaleiden suuriin sarjoihin. Se on myös voittamaton suurempien monimutkaisten kappaleiden valmistuksessa.

FDM-tulostimien hyöty on nopeudessa, helppokäyttöisyydessä, joustavuudessa, eikä se vaadi paljoa tilaa tai vahvaa ammattitaitoa. Tämän johdosta FDM sopii hyvin lähes mihin vain. Joissain tapauksissa, vaikka lopputuote olisi tarkoitus valmistaa SLS tekniikalla tulostuspalveluiden kautta, voidaan FDM-tulostimella säästää rahaa prototyyppivaiheessa, koska eri prototyypin iteraatiot voidaan tehdä erittäin edullisesti. FDM-tulostin ei maksa hirveän monen edes hieman isomman SLS-tulosteen vertaa!

Jos mietit sopivaa tulostustekniikkaa käyttökohteeseesi, voit olla yhteydessä asiakaspalveluumme. Voimme tehdä myös perustavanlaatuisemman kartoituksen tulostustarpeistanne: https://www.3d-tulostus.fi/3D-tulostustarpeiden-kartoitus