Verkkokauppa Uutiset

Uutiset

Nyt meiltä Mayku FormBox lämpömuovain 3D-tulostimesi lisäksi

Ford - Tehokkaamman tuotantolinjaston suunnittelua 3D-tulostusta hyödyntäen .

Yhtiön perustamisesta lähtien Ford on innovoinut autojen valmistusprosessia. 115 vuotta sitten Ford kehitti liukuhihnatuotannon ja nyt yritys hyödyntää 3D-tulostusta.

Fordin pilottitehtaalla Kölnissä kehitellään tuotantolinjoja uusille automalleille. Tehtaan tarkoituksena on viilata linjasto kuntoon ennen massatuotantoa. Lars Böognar on työskennellyt Fordilla tutkimusinsinöörinä. Hän on kehittänyt optimoidun työnkulun jigien, työkalujen ja telineiden valmistamiseen yrityksen tuotantolinjoille.

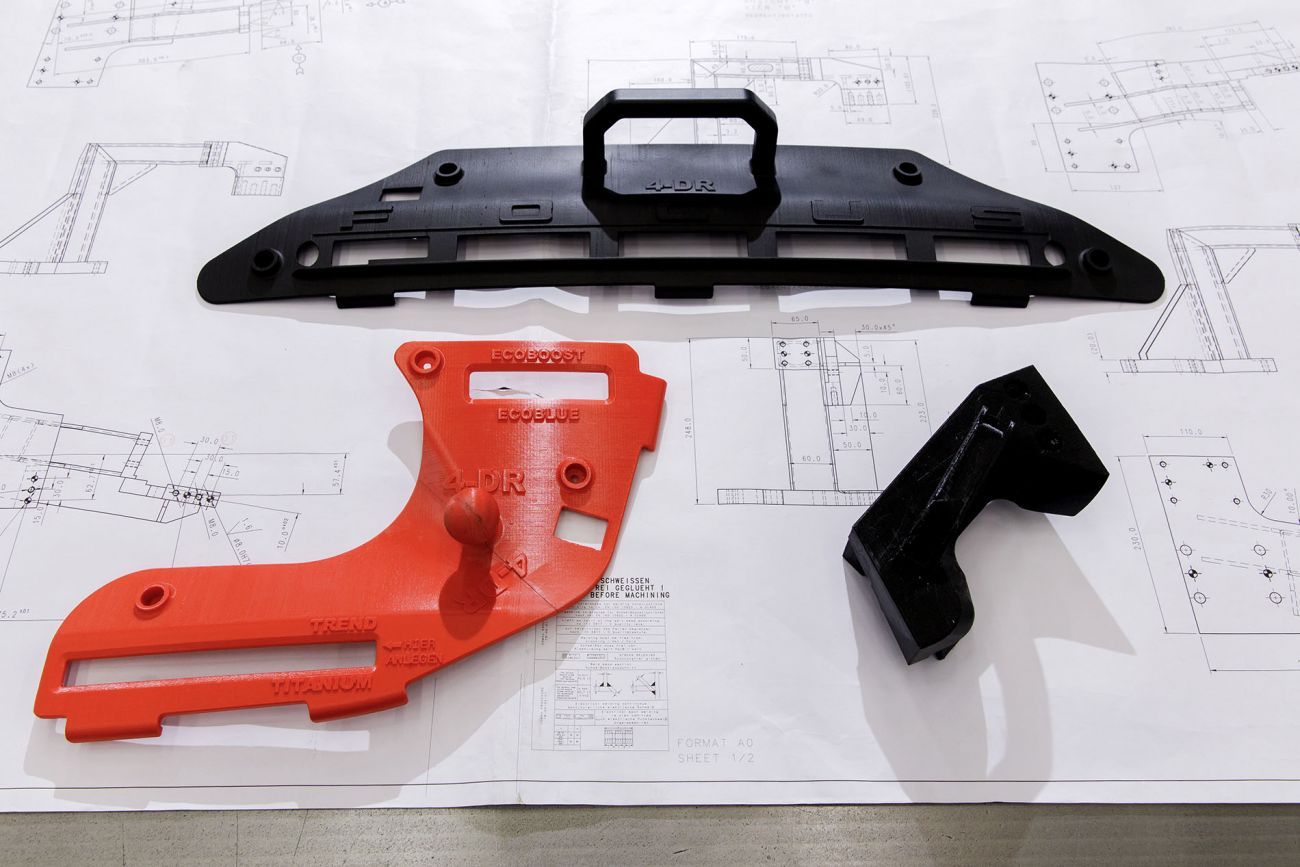

Kustomoituja 3D-tulostettuja työkaluja käytössä Fordin pilottitehtaalla

3D-tulostuksen sisäistäminen

Fordin työntekijät käyttävät monia kustomoituja työkaluja autojen valmistuksessa. Nämä ovat yleensä suunniteltu tiettyjä työvaiheita varten. Näiden työkalujen hankkiminen alihankinnasta on ollut kallista ja hidasta; Ford päätti kokeilla 3D-tulostusta.

Yhtiö perusti 3D-tulostusta varten tiimin, joka aloitti työkalujen valmistamisen SLS-teknologialla. He saivat hyviä tuloksia, mutta tulosteiden jälkikäsittely oli työlästä. He siirtyivät käyttämään Ultimakerin FDM/FFF-teknologiaa, koska menetelmä oli yrityksen tarpeisiin nopeampi,kustannustehokkaampi ja vaati vähemmän osaamista koneen käyttöön. Nyt myös yhtiön “perusduunarit” pystyivät käyttämään tulostimia työkalujen valmistamiseen.

“Ford valitsi Ultimakerin hyvän hintalaatusuhteen ja luotettavuuden takia."

Ford aloitti Ultimaker 3 -tulostimella ennen siirtymistä S5 -malliin.

Ultimaker Curan helppo käyttöliittymä mahdollistaa kaikille työkalujen tulostamisen.

Työkalujen, jigien ja telineiden valmistaminen ennen tuotantoa.

Monet tehtaat hyödyntävät 3D-tulostamista nykyisten tuotantoprosessiensa optimoinnissa. 3D-tulostukselle omistettu työpaja pilottitehtaalla on ollut erittäin hyödyllinen Fordille. He voivat tulostaa kaikki tarvitsemansa työkalut ja ennen kaikkea optimoida niiden toimintaa ennen massatuotantoon siirtymistä. Myös työkalujen ergonomia on erittäin tärkeä saada kuntoon.

“Avoin järjestelmä antaa meidän käyttää teollisia materiaaleja, joilla saadaan työkalujen kestävyys seuraavalle tasolle”.

Työkalut luodaan ennen massatuotannon aloittamista.

Paikallinen valmistus

Käyttämällä 3D-tulostusta, työntekijät voivat valmistaa työkaluja ja jigejä itselleen. Ford on hankkinut Ultimaker 3D-tulostimia tehtaisiinsa ympäri Eurooppaa, kuten Espanjaan, Italiaan ja Romaniaan. Suunnittelutiimi Saksassa lähettää tiedostot paikallisiin tehtaisiin, joissa ne voidaan ottaa käyttöön seuraavana päivänä.

Fordilla on käytössä Trincklen Paramate -ohjelmisto, jota apuna käyttäen myös kokemattomatkin työntekijät voivat suunnitella itselleen työkaluja.

Trincklen -ohjelmisto auttaa työntekijöitä luomaan työkaluja, jotka voidaan lähettää suoraan Ultimakerin tulostimeen.

3D-tulostuksen hyödyt

Fordin hanke on jo tuonut säästöjä, koska itsevalmistetut työkalut ovat kustannuksiltaan huomattavasti alihankinnasta hankittuja edullisempia. Ford Focus -malli yksinään vaatii yli 50 eri kustomoitua työkalua ja jigiä. Ford myös tutkii tuotantolinjaston varaosien tulostamista, jotta mahdollisten osien hajoaminen ei aiheuttaisi keskeytyksiä tuotannossa.

3D-tulostus ei ole vain rahan säästöä. Tulostetuista työkaluista on helppo tehdä myös ergonomisia esimerkiksi painon suhteen kun verrataan perinteisiin metallisiin työkaluihin. Ultimakerin materiaalit ovat pääsääntöisesti niin kestäviä, että niillä voidaan korvata metallisiakin osia.

Ford Focuksen kustomoitu työkalu käytössä

Fordin pilottihankkeeseen tehtyjä työkaluja.

Alkuperäinen artikkeli: https://ultimaker.com/en/stories/52786-ford-reinventing-efficient-manufacturing-using-3d-printing

Korkean lämmönkeston 3D-tulostusta: Tutustu uuteen High Temp resiiniin

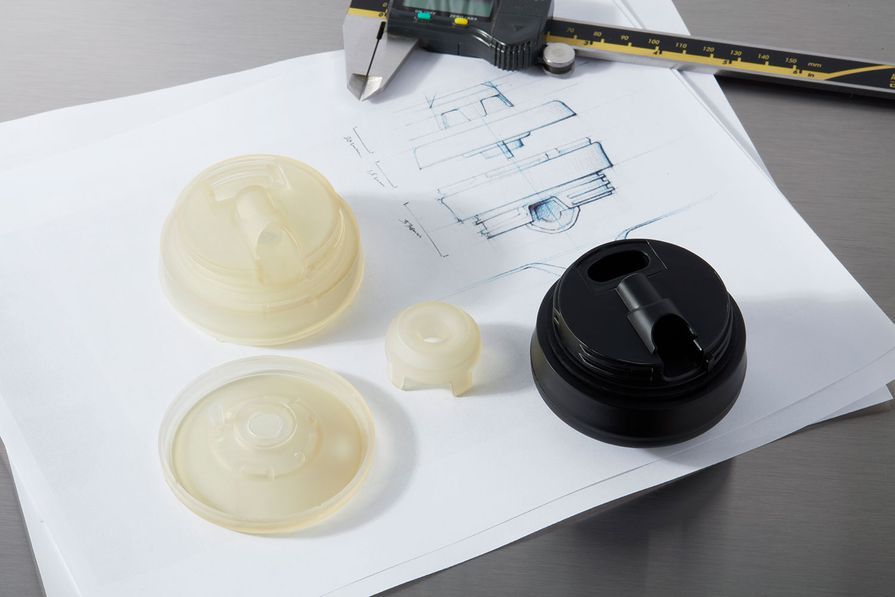

Formlabs esittelee uuden version High Temp resiinistä, joka on suunniteltu korkeisiin lämpötiloihin. Uudessa versiossa on nyt HDT 238 °C @ 0.45 MPa, sekä korkeampi sitkaisuus vähentämään kappaleen haurautta.

Tuotesuunnittelu: Kuuma ilma, kaasut ja virtaavat nesteet

Osien funktionaalinen testaaminen voi olla hankalaa kun vaaditaan korkeata lämmönkestoa. Useimmat prototyyppien luomiseen suunnatut materiaalit menettävät muotonsa korkeissa lämpötiloissa. Käyttämällä High Temp resiiniä voidaan säästää huomattavia summia kun prototyypeiltä vaaditaan korkeata lämmönkestoa, vesitiiviyttä sekä suoraa kosketusta kuumien nesteiden tai kaasujen kanssa.

High Temp resiinin käyttökohteita:

“Käytämme SLA tulostimia prototyyppien luomiseen. Perinteiset SLA resiinit menettävät muotonsa kuumassa, joten käytämme High Temp resiiniä osiin jotka ovat kosketuksissa kiehuvan veden kanssa”

-

Mack Mor, Sr. Product Engineer at OXO

Vielä ei ole korviketta fyysisille prototyypeille testeissä. Jopa parhaimpien tietokonesimulaatioiden rinnalle insinöörit haluavat fyysisen mallin. Monet insinöörit käyttävät High Temp resiiniä nopeuttamaan suunnitteluprosessia. Se autaa nopeuttamaan uusien iteraatioiden testaamista, kun uusia malleja ei tarvitse tilata koneistettuna alihankinnasta.

Esimerkkejä käyttökohteista:

-

Keittiövälineet

-

Kosmetiikan säilytyspurkit

-

Kappaleisiin joissa tarvitaan pieniä nesteen virtauskanavia

-

Sisäisten komponenttien prototyyppieihin

-

Kamerapidikkeet

-

Sensorien kiinnittämiseen tuulitunneleissa

-

Hiilikuiturikastettuna auto- ja ilmailualan eri käyttökohteisiin

-

Vulkanoituja muovimuotteja korujen valmistukseen

-

Ruiskuvalumuotin inserttejä ja testimuotteja

-

Elektroniikan pinnoittamiseen

Tuotantoprosessit: Muotit, insertit ja maskit

Hyvän lämmönkeston, tarkojen yksityiskohtien, sekä sileän pinnan ansiosta High Temp resiini on uniikki materiaali. Sillä voidaan tulostaa muotteja joihin voidaan valaa tuotannossa käytettäviä materiaaleja. Näin voidaan tuottaa pieniä eriä valettuja kappaleita ilman että tarvitsee hankkia tuhansien eurojen arvoisia koneistettuja valumuotteja.

Googlen ideahautumossa tai Advanced Technology and Projects group(ATAP) käytti Formlabs High Temp resiiniä tuottamaan satoja piirilevyjen näköiskappaleita

“Se että 3D-tulostettuun kappaleeseen ollaan saatu tarpeeksi tarkat mittoja, että se kestää ruiskuvalamisen korkean paineen, ilman että materiaalia edes pursui valumuottien väliin. Ilman Form 2 ja High Temp resiiniä, emme olisi saaneet projektia maaliin ajoissa. Täyteen tuotantoon siirtyminen oli helppoa, koska olimme varmoja että kaikki toimii kuten pitää.”

-

David Beardsley, Model Shop Manager @ Google ATAP

Form 2 tulostinta ja High Temp resiiniä käyttäen Google ATAP pystyi:

-

Tulostamaan korvike inserttejä jotka kestivät yli 250C lämpötiloja 27,000 psi paineessa

-

Säästi noin 100 000€ elektroniikan kokoonpanoissa

-

Kiertämään hankalia hankintoja ja lyhentämään tuotannon testisykliä 3 viikosta 3 päivään

Alkuperäinen artikkeli: https://formlabs.com/blog/high-temp-resin-high-thermal-stability-3d-printing/

Ultimaker S5 -3D-tulostin on saanut hyväksynnän anatomisten mallien tulostukseen

Ultimaker S5 on saanut sertifikaatin anatomisten mallien valmistukseen kliinisessä työssä kun käyttökohteet ovat ortopediaan, suu- ja leukakirurgiaan tai sydän- ja verisuonimalleihin. Sertifikaatti on voimassa kun laitetta käytetään yhdessä Materialisen Mimics inPrint -ohjelmiston kanssa.

Vuonna 2017 FDA(Food and Drug Agency) ilmoitti, että järjestelmä jota käytetään potilaista skannattujen diagnostiikassa käytettävien 3D-mallien luomiseen, luokitellaan luokan 2 lääketieteelliseksi laitteeksi. Luokituksen saavan laitteen täytyy läpäistä tiukat vaatimukset, jotta sitä voidaan käyttää sairaaloissa yhdessä 3D-tulostimien kanssa. Testaamisen ja tulosten analysoimisen jälkeen Materialise ja Ultimaker huomasivat, että kone ja ohjelmisto ovat luotettavia yhdessä PLA- ja PVA-materiaalien kanssa, jotta niitä voidaan käyttää diagnosoimiseen.

“3D-tulostettujen mallien käyttö leikkauksia suunniteltaessa sekä kommunikointiin muiden lääkärien sekä potilaiden kesken on kasvussa Suomessakin. Toimitamme laitteita ja malleja enenevissä määrin terveysalan palveluiden ja tuotteiden kehittämiseen tarkoitettuihin organisaatioihin. On ollut hienoa seurata alan ja sovellutusten kehitystä vierestä. Kun ihminen saa ensikosketuksensa 3D-tulostukseen operaatiossa, joka on pelastanut hänen henkensä niin voin sanoa että olemme kulkeneet hyvään suuntaan” kertoo Joni Kumpulainen, joka vetää yrityksemme laitteistokauppaa.

Turvallisuus ja laatu ovat olleet huolenaiheita lääkäreiden keskuudessa. Nyt FDA:n mukainen Materialisen hyväksymä sertifikaatti vähentää huolenaiheita.

Materialise ilmoitti myös yhteistyöstä Stratasyksen kanssa, jonka tarkoituksena on laajentaa FDA-hyväksyttyjen materiaalien ja koneiden määrää diagnosointiin.

PolyJet-multimateriaali ja moniväritulostimet J750 ja J735, sekä Objet30 saivat saman hyväksynnän.

Aiemmin leikkausta suunniteltaessa lääkärit turvautuivat 2D-kuviin ja mielikuvitukseensa. 3D-tulostuksella saadaan tarkka malli suunnittelun avuksi. Materialisen mukaan TOP20:een kuuluvista sairaalasta kuudellatoista on käytössä 3D-tulostusstrategioita, jotka hyödyntävät Materialisen Mimics inPrint ohjelmistoa.

Viitteet ja lainaukset artikkelista:

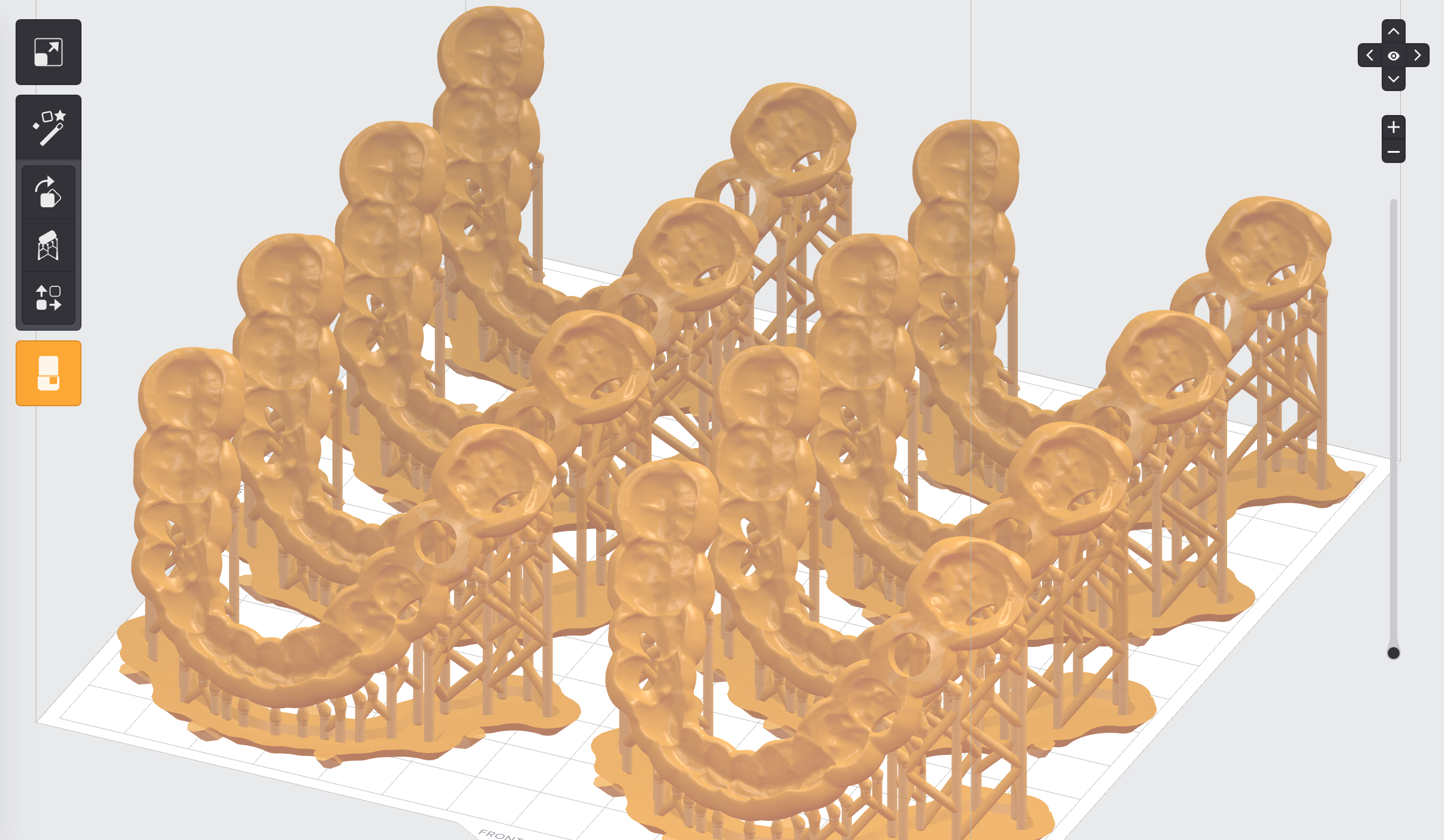

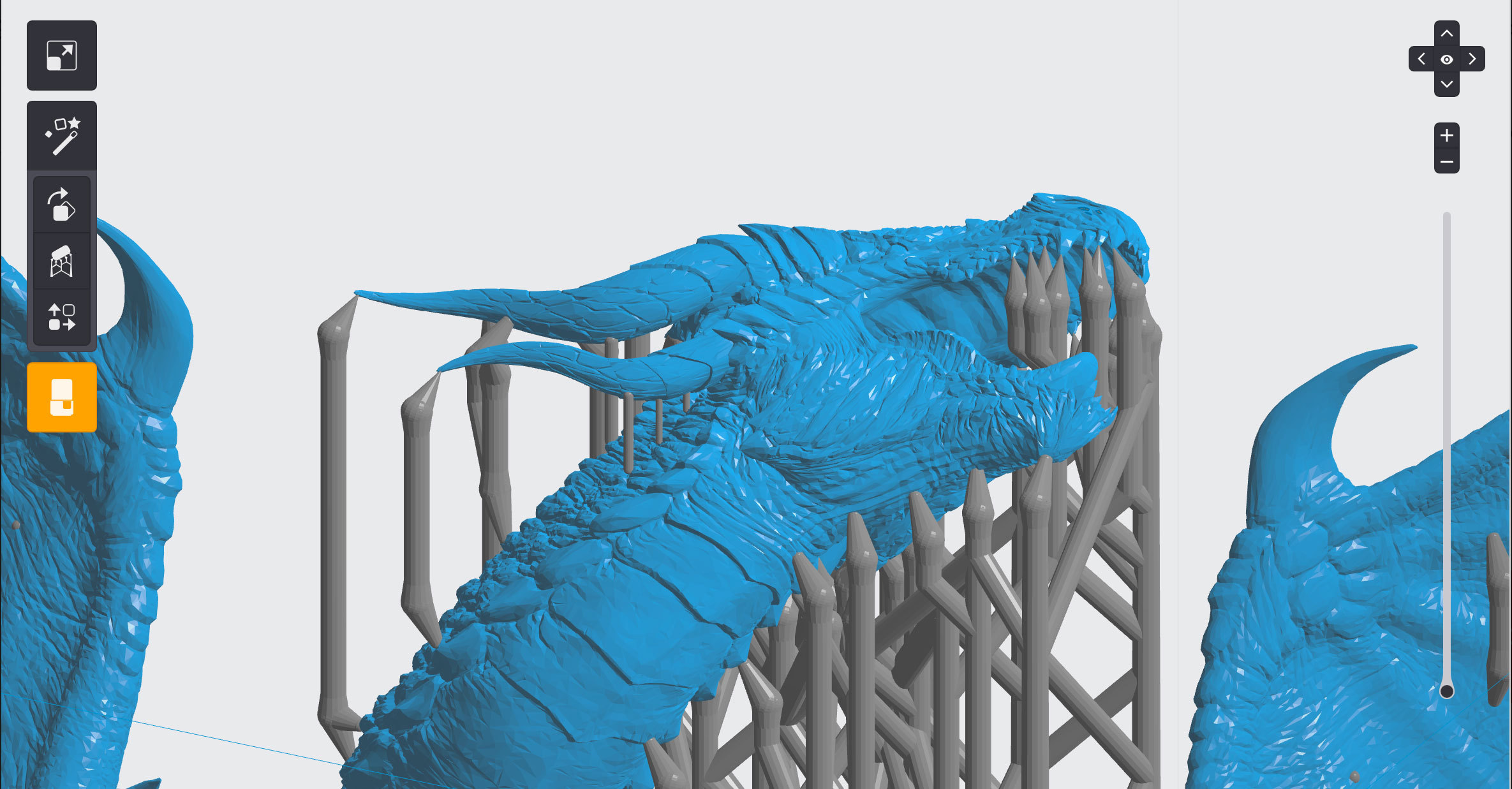

Uusi Preform 2.19

Uudet ominaisuudet sisältävät mm. pienemmän yhtymäkohdat tukirakenteille, nopeammat tulostusasetukset Dental SG resiinille, uudet asetukset Castable Wax resiinille hammasproteesien valmistuksessa, sekä suurempien tiedostokokojen käsittelyä.

Hammaslääkärit käyttämässä tulostettuja kirurgisia ohjureita.

Nopeammat tulostusasetukset Dental SG resiinillä:

Dental SG on autoklaavattava ja bioyhteensopiva luokan 1 -materiaali, joka on suunniteltu erityisesti kirurgisten ohjureiden valmistamiseen hammaslääketieteessä. Uudessa päivityksessä Dental SG on saanut uuden kerroskorkeusasetuksen, jonka ansiosta tulostus on jopa 100% aiempaa nopeampaa. Uuden asetuksen myötä ohjureita on mahdollista valmistaa jopa tunnissa.

Hammaslääkärit käyttävät Dental SG -resiiniä ohjureiden tulostukseen, jotta implantit ja poraukset saadaan oikeaan kohtaan tehokkaasti. Uudella asetuksella kuvan mukaisten ohjureiden valmistusaika on vain 3,5 tuntia.

Pienemmän tukirakenteiden yhtymäkohdat:

Nyt pienin mahdollinen yhtymäkohta on 0.1mm, joka vähentää jälkikäsittelyn tarvetta.

Pienemmät tukien yhtymäkohdat ovat erityisen hyödyllisiä tulosteissa, joissa on todella tarkkoja yksityiskohtia.

Muuta uutta:

Isompien tiedostojen käsittely. Preform toimii nyt luotettavammin ja nopeammin kun käytetään yli 1.5GB tiedostoja.

FORM tiedostojen esikatselu Windows käyttöjärjestelmässä: Voit nyt esikatsella .FORM-tiedostoja windows explorer thumbnail-näkymässä. Tallenna tiedosto Preform 2.19 ohjelmistolla ja aseta tiedoston esikatselu päälle. OSx ympäristössä on ollut jo valmiiksi tämä ominaisuus.

Castable Wax resiinin käyttö hammasproteesien valamiseen: Castable Waxillä pystytään tulostamaan nyt 50micronin tarkkuudella, joka on riittävä tulostamaan hammaskruunujen, -siltojen, sekä irroitettavien osaproteesien valmistukseen.

Lue lisää muista uusista ominaisuuksista PreForm 2.19 päivityksessä:

https://formlabs.com/tools/preform/

Alkuperäinen artikkeli:

https://formlabs.com/blog/preform-219-faster-surgical-guides-smaller-touchpoints/

Ultimaker Webinar - Tekniset materiaalit

Ultimaker järjestää webinarin teknisiin 3D-tulostusmateriaaleihin liittyen.

Tekniset ja toiminnalliset tuotteet yleensä asettavat tulostusmateriaalille kovemmat vaatimukset, kuin mitä perinteiset materiaalit voivat tarjota. Ultimaker on kehittänyt tulostusmateriaaleja yhdessä alan huippujen kanssa, jotta näihin vaatimuksiin voidaan tarjota ratkaisu. Uusiin komposiittimateriaaleihin liittyy kuitenkin haasteita, jotka on hyvä tiedostaa jo tuotesuunnittelussa.

Webinarin aikataulun ja ilmoittautumisen löydät alla olevan linkin takaa:

https://channel.royalcast.com/ultimaker/#!/ultimaker/20181217_1

Suosittelemme osallistumaan mikäli tekninen suunnittelu tai tuotekehitys kiinnostaa. Webinarin tarkoitus on auttaa sinua käyttämään ja ottamaan maksimaalisen hyödyn uusista teknisistä materiaaleista.

Ultimaker Cura 3.6

Juuri julkaistun Ultimaker Cura 3.6-version myötä viipalointiohjelmisto saa “Marketplace”-ominaisuuden. Marketplace:n avulla Ultimaker Cura:an on mahdollista ladata lisäosia ja materiaaliprofiileja. Materiaaliprofiileista löytyy esimerkiksi vasta julki tulleiden materiaalikumppaneiden materiaalivalikoima.

Marketplace:n sisältöä voi käyttää tällä hetkellä seuraavien materiaalivalmistajien kanssa:

- BASF

- DuPont

- DSM

- Clariant

- Owens Corning

Näiden materiaalien myötä käyttöön avautuu laaja skaala useita teknisiä polymeerejä, kuten komposiitti-, paloluokitellut- ja ESD-hyväksytyt -muovit. Jokainen materiaaliprofiili on räätälöity ja testattu toimivaksi CC 0.6 -tulostusytimellä varustettuun Ultimaker S5:een.

Päivitykset viipalointiin.

Gyroid infill - Gyroid sisätäyttö. Tämän sisätäytön avulla voidaan luoda todella kestävä sisätäyttö ilman suurta materiaalikulutusta ja tulostusaikaa. Sisätäyttö luo jatkuvan kanaviston täytön alueelle, jonka seurauksena neste pääsee liikkumaan joka puolelle materiaalia vasten. Tästä on erityisen paljon hyötyä esimerkiksi veteen liukenevan PVA-tukiaineen kanssa, tai jos tuloste halutaan täyttää epoksilla.

Support Brim - Tukimateriaalin lieri. Tämän parametrin avulla asetetaan tukimateriaalille lieri, jonka avulla rakenne tarttuu paremmin alustaan.

CC Red 0.6 tulostusydin. Uusi tulostusydin ja sen parametrit nyt valittavissa Ultimaker S5 kanssa.

Firmware checker - Tulostimien ohjainohjelmistojen tarkistus. Ohjainohjelmisto on mahdollista päivittää käyttämällä Cura Connectia (vain tuetut tulostimet).

Toggle fullscreen mode - Täyden ruudun tila. Käyttämällä pikanäppäintä F11 (Windows / Linux) tai Command + Control + F (MacOS) siirrytään täyden ruudun tilaan. Vaihtoehtoisesti tila on mahdollista aktivoida “View”-valikosta.

Parannettu tuki kolmannen osapuolten tulostimien kanssa.

Cooling fan number - Tuulettimien lukumäärä. Mikäli tulostimessa on useampi tuuletin, voit tämän asetuksen avulla valita mitä tuuletinta käyttää.

Filename and layer display - Tulostustiedoston ja kerroksen esitys. Lisätyn M117 G-koodikomennon avulla on mahdollista esitää tulostimen näytössä tulostustiedoston ja tulostettavan kerroksen arvot.

New third-party definitions - Päivitetyt kolmannen osapuolen määritykset. Lisätty uusia tulostimia valikoimiin (Anycube 4MAX ja Tizyx K25). Ender-3. Päivitetty tulostinmäärityksiä ja korjattu oikea koko (235x235mm).

Lisäksi iso joukko vakautta ja tulostusvarmuutta parantavia päivityksiä.

Lue täysi listaus uudistuksista

Hammaslääkäripäivät 2018

Alan suurtapahtuma Hammaslääkäripäivät 2018 tarjoaa 3 päivää koulutusta ja kohtaamisia 22.-24.11.2018. Olemme esittelemässä osastollamme 2d36 suosittua Formlabs Form 2 3D-tulostinta, tulostimen oheistuotteita ja suositeltuja sovellutuksia hammaslääketieteeseen. Tervetuloa!

Digitaalista hampaiden oikomishoitoa suurella skaalalla

Sean Thompson työskenteli pitkään Sunderland Royal Hospitalissa Irlannissa ortodontisilla sekä maxillofasiaalisella -osastoilla. Sean huomasi kasvavan tarpeen oikomishoidolle, mutta laadukkaiden ortodontisten laboratorioiden määrässä oli selkeä pula.

Hän perusti Ashford Orthodontics yrityksen autotallissaan vuonna 2001. Kun asiakaskunta kasvoi nopeasti, Graig Stevens ja Graeme Winyard liittyivät joukkoon mukaan. Tänä päivänä nämä kolme henkilöä ovat erikoistuneita ortodontian tekniikkoja, ja johtavat Brittien suurinta ortodontista laboratoriota. Heillä on 50 alaista reilun 1 100m2 tiloissa.

Sean on aina pyrkinyt pitämään labortorionsa teknologisesti alan kärjessä, joka tänä päivänä on tärkeämpää kuin koskaan aikaisemmin. Ortodontiassa on meneillään alan suurin teknologinen vallankumous; vallankumous perinteisestä valmistuksesta digitaaliseen valmistukseen.

Ashford rakensi digitaalisen tuotanto-osastonsa tyhjästä ja valmistaa nyt 1200 purentakiskoa kuukaudessa heidän 12 Form 2 3D-tulostimellaan, joilla he saavuttavat merkittäviä säästöjä, ja näin nollen kykenevät kasvattamaan yrityksen toimintaa.

Digitaalisen osaston aloitus ja kasvattaminen

Ashford Orthodontics aloitti kokeilut digitaalisen ortodontian parissa viisi vuotta sitten.

-“Tiesimme heti että digitaaliseen ortodontiaan on lähdettävä mukaan. Meillä ei ollut varaa olla lähtemättä, jos halusimme kasvaa johtavaksi tekijäksi ortodontian piirissä,” Sean sanoi. -“Halusimme mukaan varhaisessa vaiheessa. Jokaisen yrityksen suunnitelmat on tehtävä 4-5 vuoden päähän. Omaksumalla uuden teknologian, saimme hyvän jalansijan alalla.”

Alkuun laboratorioon ostettiin kaksi Stratasys Objet30 3D-tulostinta; teollisuustason koneita jotka on erityisesti suunniteltu ortodontiaan. He saivat paljon kokemusta digitaalisesta ortodontiasta ja alkoivat korvata sillä vanhanaikaisia tuotantomenetelmiä. Korkeiden tuotantokustannuksien sekä tulostimien vaikeakäyttöisyyden takia uuden tuotantomenetelmän sisäistäminen oli kamppailua.

-“Joka vuosi piti sijoittaa huomattavia summia ohjelmistoihin, koneiden huoltoon sekä koneiden kalibrointeihin. Jopa niin paljon, että kun mukaan summattiin kalliit tulostusmateriaalit, emme enää kyenneet myymään tuotteitamme haluamaamme hintaan,” Sean sanoo.

“Lisäksi jokaisella tulostimella on sama homma, jos sen ympärille rakentaa vahvan liiketoiminnan, yksi tulostin ei riitä. Tarvitaan ainakin kaksi konetta joita ajetaan puolella teholla. Toisen tulostimen vaatiessa huoltoa, voidaan toista ajaa 100% sen aikaa kun toinen huolletaan. Näillä stratasyksen koneilla tuotantokapasiteetin tuplaaminen tuotantovarmuuden vahvistamiseksi ja tuotannon skaalaaminen suuremmaksi oli erittäin kallista. Päätimme panostaa pienempiin ja edullisempiin tulostimiin, joilla pystyimme kasvattamaan tuotantoamme tarpeiden mukaan paljon joustavammin ja kustannustehokkaammin. Päädyimme Formlabsin tulostimiin, emmekä ole katuneet valintaamme,” Sean sanoo.

Ashfordilla on käytössä tällä hetkellä 12 Form 2 3D-tulostinta sekä 8 teknikkoa heidän digitaalisella osastollaan.

Heidän hammaslaboratorionsa aloitti yhdellä tulostimella, mutta ottivat pian toisen, kolmannen ja sitten neljännen. Nyt heillä on tuotannossaan 12 kappaletta Form 2 -3D-tulostinta. Samalla digitaalisen osaston digitaalisten materiaalien kanssa työskentelevien teknikkotyöntekijöiden määrä on kasvanut yhdestä kahdeksaan. Kaikilla työntekijöillä on hammasteknikon ammatti, sekä vankka osaaminen tietokoneella työskentelystä.

“Form 2 on todellinen työjuhta. Tiedämme että kun jätämme sen tekemään töitä läpi yön, aamulla kaikki on valmista. Tulostimien kanssa ei tarvitse pelätä että tulosteet olisivat epäonnistuneet, jonka takia voimme rakentaa liiketoiminnan tämän teknologian ympärille,” Sean sanoo.

Esittelyssä yövuoro

Ashford seuraa tiukkaa päivärutiinia, joka helposti soveltuu työnkulkuun digitaalisessa työympäristössä. Joka päivä kello 15.00, he tarkastavat uudet 3D-skannaukset, suunnittelevat hoidon ja laittavat mallit tulostumaan. Aikaisin seuraavana aamuna tulosteet ovat valmiita, teknikko puhdistaa ja kuivaa purentakiskot, jotta niiden avulla voidaan valmistaa asiakkaan hampaiden mukaiset purentakiskot. Siinä vaiheessa aamua kun useammat teknikot saapuvat töihin, purentakiskot ovat valmiina jälkikäsiteltäviksi.

“Eri mallien välillä on niin vähän eroavaisuuksia että kun olet valmistanut yhden, osaat valmistaa muitakin. Jos olet työstänyt näitä perinteisin menetelmin, niin 3D-tulostuksen hyödyntämiseen ei vaadita paljoa uutta, valmistus on hyvin samanlaista,” Sean sanoo.

Iltapäivällä teknikot pakkaavat ja lähettävät eteenpäin valmiit työt, jotta ne ovat valmiina klinikoilla 48 tunnin kuluessa siitä, kun työ on saatu. Yleisesti ottaen digitaalisella valmistuksella säästetään 24 tuntia perinteisiin valmistustapoihin nähden.

-“Tämä toimii meille täydellisesti. Laitamme tulostimet työskentelemään läpi yön ennen kun lähdemme kotiin; siinä on meidän yövuoromme. Aamulla kaikki tulosteet ovat valmiita, eikä sillä ole merkitystä kauanko ne seisovat koneessa valmistumisensa jälkeen. Luotamme täysin siihen että kaikki on valmista seuraavana aamuna, luotettavuus ja laatu ovat meille ne tärkeimmät asiat. Tulostimien suurella määrällä varmistetaan myös se että yhteen koneeseen ei tule liian montaa mallia kerrallaan, eikä siten tulostusajat veny liian pitkiksi,” Sean sanoo.

Päivän pelastus digitaalisilla teknologioilla

Digitaalisessa ympäristössä malleja voidaan säilöä ja lähettää vaivatta. Tämä on koettu erittäin hyödylliseksi.

-“Sen takia että lapsi rikkoo tai hävittää hammastukensa, ei enää tarvitse käydä hammaslääkärissä ottamassa uutta muottia hampaista. Hampaat alkavat pyrkimään väärään asentoon nopeasti kun tukea ei käytetä hetkeen. Voimme helposti ladata mallin, laittaa sen tulostumaan, tehdä siitä uudet hammastuet ja lähettää ne suoraan asiakkaalle kirjeenä,” Sean sanoo.

Digitaalisessa maailmassa, teknikot voivat muokata malleja niin että ne soveltuvat eri käyttötarkoituksiin.

Yksi suurimmista digitaalisen työskentelyn hyödyistä, erityisesti ortodontian piirissä, on että malleja voidaan muokata sekä käyttää uudelleen.

-“Yleinen trendi on poistaa raudat mallista ja hetkessä sovittaa kaikki erilaiset hammastuet. Poistamalla raudat digitaalisessa maailmassa, voimme tehdä Essix kojeita, liimauksia, retentiolevyjä sekä valkaisumuotteja samasta mallista, joka ei ole mahdollista perinteisillä menetelmillä” Sean sanoo.

Luottamuksen kohotus uusien asiakkaiden saamiseksi

Sean uskoo että uudet digitaaliset menetelmät voivat korvata vanhat, ainoastaan jos se on kustannustehokkaampaa. Siirtämällä säästöt kuluissa asiakkaalle, he tukevat digitaalisten työskentelytapojen kehittymistä oikomishoidon piirissä. Sean uskoo että kaikki siirtyvät siihen ennemmin tai myöhemmin.

-“Uuden teknologian hyödyntäminen ei pitäisi maksaa sen enempää kuin perinteisien valmistusmenetelmien käyttäminen. Vaihdoimme kipsimuotit resiineistä kovetettaviin muovimuotteihin. Hinta muotille on sama, mutta tulostamalla digitaalisesta mallista säästyy 24 tuntia aikaa,” Sean toteaa.

Meidän toimintamalli on todistanut, että se houkuttaa uusia asiakkaita ympäri maailmaa. Vaikka laboratorio ei tee paljoa voittoa Essix kojeillansa tai digitaalisilla malleillaan, ne ovat erittäin arvokkaita, kun luodaan asiakkaiden luottamusta ja siten pidempiäkin asiakassuhteita.

-“Meille tulee joka päivä uusia asiakkaita. He eivät tiedä miten hyvää laatua pystymme toimittamaan, tai pelaako asiakaspalvelu. Kun he huomaavat, että toimitamme laatua ja palvelu pelaa, he luottavat meihin jatkossakin, myös vaativimmissa töissä. Lähes poikkeuksetta, digitaalisen ortodontian palveluiden asiakkaat palaavat parin kuukauden sisällä kysellen muitakin töitä. Ennen kuin huomaammekaan, heiltä tulee lisää ja lisää töitä, koska he huomaavat että pystymme palvelemaan heidän tarpeitaan hyvin laajasti,” Sean sanoo.

Lämpömuovatut purentakiskot toimivat hyvänä houkuttimena uusille asiakkaille. Niiden avulla luodaan suhde ja luottamusta, jotta asiakas uskaltaa tilata vaativampia ja enemmän tuottavampia töitä.

Laboratorio tarjoaa täysin digitaalisia palveluita alan kolmelle eri toimijalle, joilla ei tarvitse olla mitään tarvikkeita muottien luomiseen. Tämä on mahdollista ainoastaan koska Ashford kykenee tarjoamaan heidän tarjoamat palvelut digitaalisessa muodossa.

-“Kun aloitimme työskentelemään digitaalisen materiaalin kanssa, siitä koostui noin 2% koko työstämme. Viime kuussa se oli jo 15%. Se on nopeiten kasvava sektori laboratoriossamme,” Sean sanoo.

-“Tällä hetkellä työ jakautuu niin että se on perinteistä työskentelyä ja vähän digitaalista. Parin kolmen vuoden päästä se on lähinnä digitaalista ja hieman perinteistä.”

Ohjeita purentakiskojen valmistukseen

https://formlabs.com/industries/dental/thermoformed-clear-aligners-retainers/

3D-tulostuksen lisäarvon tuottaminen terveysalalla -seminaariin Kuopiossa 23.10.2018

Puhujiksi saimme kaksi huippuasiantuntijaa: Antti Lehtisen ja Marko Ahosen, jotka molemmat ovat omien alojensa huipputekijöitä.

HLL Marko Ahonen

Antti Lehtinen

Aikataulu ja paikka:

Tiistaina 23.10.2018 klo 8.30 - 11.30 ja työpajat 12.30 - 14.30.

Auditorio B-1174 Savonia-ammattikorkeakoulun Opistotien kampuksella (Opistotie 2, Kuopio).