Verkkokauppa Uutiset

Uutiset

Formlabs Fuse 1- asiantuntijan mietteet

Formlabs Fuse 1 vihdoin käytössä

Saimme loppuvuodesta 2021 myyntiin viimeistellyn version jo vuosia sitten julkaistusta Fuse 1 SLS-tulostimesta. Tuotekehitysprosessi oli pitkä ja kivinen, mutta nyt kone on täällä ja sillä on ehditty ajaa päkkejä kohta reilun parin kuukauden ajan. Miltä nyt tuntuu?

Itse kommentoin nyt sen kaverin housuissa, joka laitteen purkaa jos huonosti käy. Formlabs on pitänyt meille melko kattavan koulutuksen koneen käytöstä sekä sen rakenteesta, opetusvideoilla koko laite pistetään vaihe vaiheelta atomeiksi ja komponentit kaivetaan esille esiteltäviksi. Eli olo ei ole ihan täysin avuton, vaikka varmasti “kertauskurssin” joutuukin katsomaan kun totuuden hetki tulee.

Itse tulostaminen koneella on osoittautunut todella helpoksi ja tulosteiden laatu on ollut priimaa, kuten aiemmatkin kirjoittajat ovat jo todenneet. Eli siinä mielessä kaikki näyttää lupaavalta! Ensimmäinen firmwaren päivityskierroskin on jo takana sekä Fuselle että Siftille. Saimme myös kerättyä hieman huoltokokemusta, kun toinen kammion infrapunalampuista sanoi työsopimuksensa irti. Tarkistuksia tehdessä tuli myös avattua elektroniikoiden “konepelti” koneen takaa, mutta sieltä tuli (onneksi) vesiperä. Kone tuli kuntoon heti kun uusi QT-lämmitin saatiin paikalleen, vaihto oli lapsellisen helppoa.

Fuse 1 & Fuse Sift

Sitten vielä pari sanaa Fuse 1 & Fuse Sift voimakaksikosta… Itselläni oli sitä ennen kokemusta vain Sinterit Lisa Pro tulostimesta ja sen kanssa puljaamisesta. Jauheiden käsittely em. koneen yksinkertaisen moottoriseulan ja käsityökalujen kanssa oli hidasta ja ennen kaikkea sotkuista. Kun meillä oli Lisa Pro aikanaan kellarissa, laitteiden ympärillä oli aina tasainen kerros pulveria lattian liukasteena. Mutta jo Fuse & Sift koulutuksen aikana iski tajuntaan, miten hyvin Formlabs oli ratkaissut nämäkin ongelmat laitteita suunnitellessa.

Siftin käytössä jo lähtökohtana on se, ettei SLS-pulveria ole tarkoitus päästää “karkuun” laitteistosta. Valloilleen päässeeseen jauheeseen liittyy pölyräjähdys- liukastumis- ja inhalaatioriskejä, se ei kehon sisällä mitään terveystuotetta ole vaikkei akuutisti myrkyllistä olekaan. Vesistöön päästessään se on myös pahinta mahdollista mikromuovisaastetta.

Ja ympäristölle koituvan riskin lisäksi asialla on myös tulostustekninen aspekti. Parhaan mahdollisen tulostuslaadun takaamiseksi tulostuskierrossa oleva SLS-jauhe on pidettävä mahdollisimman puhtaana ulkoisesta kontaminaatiosta. Jauhetta ei missään nimessä käsitellä paljain käsin, sillä ihmisestä irtoaa rasvoja, hilsettä, vaatteiden kuituja ja kaikkea mahdollista SLS-prosessin turmelevaa ainesta. Erityisen vaarallinen kontaminantti on tulosteiden viimeistelyssä käytettävä lasikuulapuhallusjauhe, ja siksi puhalluskaappi ei sovi samaan tilaan Fusen ja Siftin kanssa.

Mutta onneksi Fuse Sift on jo itsessään suuri apu tässä prosessissa, se on suunniteltu minimoimaan jauheen manuaalinen käsittely. Ainoa työvaihe, missä jauheeseen joutuu fyysisesti koskemaan on päkin hajottaminen ja osien puhdistus (muista kumihanskat). Työvaihe tuottaa luonnollisesti pölyä, mutta Siftin vetokaappi vangitsee lähes kaiken ilmaan karkaavan jauheen lähes puolen neliömetrin kokoiseen HEPA-suodattimeen. En olekaan itse pitänyt ikinä tarpeellisena pitää pölysuojanaamaria päässä osia harjaillessa. Ja kunhan kaavit yli jäävän jauheen ritilästä läpi, Sift huolehtii lopusta. Ritilän alla olevalle moottoriseulalle jää aina pieni keko jauhetta, jonka raekoko on kasvanut liian suureksi tulostukseen, tämä imuroidaan purkuprosessin päätteeksi roskiin. Jauheen annostelu ja sekoitus on tämän jälkeen suorastaan hauskaa, tyyliin paina nappia ja Sift hoitaa homman. Sitten vain tyhjennät kasetin Fusen siiloon ja homma alkaa alusta.

Terveisin,

Aleksis Lehtonen

Support & Service- Maker3D

Formlabs Fuse 1 launching

Torstaina 17.12.21 järjestimme Helsingin toimipisteessämme Hernesaaressa hartaasti odotetun Formlabs Fuse 1 laitelanseeraustilaisuuden. Lähes koko henkilökuntamme Torniota ja Lahtea myöten oli paikalla. Koska tilaisuuksien järjestäminen on vallitsevien olosuhteiden vuoksi ollut jo jonkin aikaa etätapahtumapainotteista, olimme todella innoissamme saadessamme pitkästä aikaa tavata asiakkaita ja yhteistyökumppaneita kasvotusten. Jännitimme hiukan etukäteen, saapuuko tilaisuuteen ylipäätään ketään vai pitääkö koronanpelko ihmiset visusti kotona. Onneksi pelko osoittautui turhaksi, sillä kiinnostunutta porukkaa saapui paikalle kiitettävästi.

Halusimme pitää tilaisuuden rentona ja vapaamuotoisena, joten emme järjestäneet varsinaista aikataulutettua ohjelmaa illalle. Paikalla oli henkilökuntamme lisäksi 3D-tulostuksen asiantuntijoina Triin Ujok, jolla on kokemusta 3D-tulostuksen käytöstä hammaslääketieteessä sekä teollinen muotoilija Ulberto Onza mainostoimisto TBWA:lta. Support & Service-tiimimme asiantuntijat Keijo Johansson ja Aleksis Lehtonen esittelivät Fuse 1:n teknisiä ominaisuuksia, jonka jälkeen kiinnostuneet saivat esittää kysymyksiä aiheesta. Maker3D:n perustaja ja toimitusjohtaja Jarkko Lohilahti jakoi tilaisuudessa tähän mennessä kertyineitä käyttökokemuksia laitteesta. Myös 3D-skannauksesta kiinnostuneet pääsivät tutustumaan tarkemmin em. aiheeseen, sillä Makerin 3D-skannausguru Peter Broberg esitteli 3D-skanneria ja sen käyttöä illan aikana.

Väkeä riitti pikkutunneille asti ja sitkeimmät tapahtumaan osallistujat taisivat poistua toimistolta vasta aamulla. Kiitos kaikille tapahtuman mahdollistaneille sekä paikanpäällä olleille vieraille!

Tutustu Fuse 1 3D-tulostimeen verkkokaupassamme tästä.

Oletko kiinnostunut Formlabs Fuse 1 SLS-tulostimesta? Esittelemme mielellämme laitetta sinulle ja vastaamme kysymyksiisi! Ota yhteyttä meihin joko puhelimitse +358102355140 tai sähköpostilla asiakaspalvelu@3d-tulostus.fi

Parhain terveisin,

Suvi Lohilahti - Maker3D

Uusia tuotteita BASFilta verkkokaupassamme!

Valikoimamme on kasvanut kahdella uudella BASFin filamentilla. Ensimmäinen niistä on BASF Ultrafuse PA6 GF30. Toiminnallinen materiaali on erittäin kestävä ja jäykkä komposiittinailoni, joka kestää kulutusta, kemikaaleja ja UV-valoa.Toinen uutuus on BASF Ultrafuse PC GF30, joka sisältää 30% lasikuitua. Materiaalilla on V0- paloluokitus ja se kestää hyvin lämpöä. Komposiittimateriaali on todella jäykkä ja kestävä.

Tutustu tuotteisiin verkkokaupassamme:

Lankapursotus ja tukimateriaalit - Osa 1

Tässä kaksiosaisessa artikkelissa käydään läpi tukimateriaalivaihtoehtoja ja niiden käyttöä

Olen kirjoittanut useampi vuosi taaksepäin pienen vertailuartikkelin poisrevittävän ja veteen liukenevan tukimateriaalin välillä ja nyt materiaalien ja viipalointiohjelmistojen kehityttyä palaan hiukan laajemmin asiaan.

Tukimateriaalien käyttö on perinteisessä lankapursotustekniikassa hyvin yleistä, koska kappaleita ei yksinkertaisesti voida rakentaa ilman päälle. Lankapursotukseen liittyy kuitenkin muutamia poikkeuksia milloin tämä onnistuu...

Yksi esimerkki tulee esiin nousukulmissa. Nousukulmalla tarkoitetaan kappaleen kasvamista ulospäin tietyssä kulmassa. Yleisesti suositellaan 45-asteen kulmaa, jota pienemmillä kulmilla tukimateriaalia ei tarvita, mutta todellisuudessa tämä vaihtelee hiukan materiaalien ja tulostusparametrien mukaan. Hyvin sulana virtaavat materiaalit tulostuvat loivemmilla kulmilla mitä hiilikuitua sisältävät seosmateriaalit. Loivemmalla kulmalla tarkoitetaan tässä tapauksessa kulmaa pystysuoran seinän ja nousevan reunan välillä. Esimerkkikuvat alla:

Kuva 1. Nousukulmat.

Kuva 2. Nousukulman vaikutus tukimateriaaliin.

Toinen esimerkki on ilmasilta. Tällä tarkoitetaan etäisyyttä kahden seinämän välillä minkä yli tulostusmateriaalia pursoitetaan ilman tuentaa. Ilmasiltojen pituudet ovat myös riippuvaisia käytetyistä materiaaleista ja tulostusparametreistä. Aiemmassa esimerkissä mainitut hyvin virtaavat materiaalit tulostuvat vain lyhyitä matkoja ja hiilikuituseosmateriaalit hiukan pidempiä. Tulostuskappaleen jäähdytyksellä on myös suuri rooli ilmasilloissa.

Lähtökohtaisesti on omasta mielestäni paras, jos kappaleet suunnitellaan valmistustavat tiedostaen ja vältetään tukimateriaalien käyttöä. Voit siis esimerkiksi suunnitella ulokkeen alapuolelle nousukulman. Tai jakaa kappaleen useampaan tulostettavaan osaan tavoitteena välttää ilman päällä olevia alueita. Aina tämä ei tietenkään ole mahdollista ja tällöin on hyvä miettiä miten tuenta voidaan toteuttaa. Voit halutessasi luoda 3D-malliin tilapäisiä tukia, jotka tulostuksen jälkeen poistetaan tai antaa viipalointiohjelmiston päättää tuennasta.

Viipalointiohjelmistojen kanssa tukimateriaaleilla on käytännössä kolme eri päätyyppiä:

1. Rakenneaineesta tulostuvat.

2. Nesteeseen liukenevat tukimateriaalit.

3. Poisrevittävät tukimateriaalit.

1: Jos käytössäsi on yhdellä suuttimella toimiva 3D-tulostin on käytännössä mahdollista käyttää ainoastaan samaa rakenneainetta mitä käytetään itse tulosteen valmistamiseen. Tämä ei aina ole huono asia ja tätä tekniikkaa voidaan käyttää myös usean suuttimen 3D-tulostimissa. Etuna tässä vaihtoehdossa on nopeus ja edullisuus. Nopeus on toki suhteellista, koska kappaleen tulostusajassa tuleva säästö yleensä menetetään kappaleen jälkikäsittelyssä. Tosin nykyään viipalointiohjelmistot osaavat luoda tukimateriaalien ja tulostettavan kappaleen rajapinnat paremmin ja tukimateriaalit irtoavat helpommin. Ongelma tässä tekniikassa ovat onkalot ja kappaleiden sisärakenteisiin tulevat tuennat. Joskus kappaleet sisältävät onkaloita mistä tukimateriaalin poistaminen mekaanisesti on mahdotonta.

2: Nesteeseen liukenevat tukimateriaalit tarkoittavat tukimateriaaleja, jotka voidaan poistaa kemikaalisesti. Varhaiset tukimateriaalit tuli liuottaa pois limoneeniliuoksessa ja ne olivat käytössä ainoastaan teollisen tason 3D-tulostimissa. Myöhemmin työpöytätulostimien saadessa usean tulostussuuttimen mallit markkinoille kehitettiin veteen liukenevat tukimateriaalit. Esimerkiksi meidän myymä Ultimaker otti materiaalivalimoimaansa PVA:n, joka on normaaliin hanaveteen liukeneva. Tämän käyttö on huomattavasti turvallisempaa mitä liuottimien ja happojen kanssa työskentely. Etuna nesteeseen liukenevien tukimateriaalien kanssa on se, että ne pystytään poistamaan kanavista ja onkaloista mihin perinteisillä työmenetelmillä ei pystytä.

3: Poisrevittävillä tukimateriaaleilla tarkoitetaan tukimateriaaleja mitkä eivät luo lujaa sidosta rakenneaineen kanssa. Edut näillä materiaaleille tulevat esiin esimerkiksi isojen koteloiden kanssa missä halutaan luoda isoja tasaisia pintoja ilman päälle. Poisrevittavat tukimateriaalit jättävät pinnat yleensä huomattavasti siistimmiksi mitä rakenneaineesta tehdyt tuet. Suurin heikkous poisrevittävillä tukimateriaaleilla on se, ettei niitä voida kovin luotettavasti tulostaa rakenneaineen päälle. Tämän vuoksi poisrevittävät tukimateriaalit soveltuvatkin ainoastaan kappaleen ja tulostusalustan väliseen tuentaan, eikä esimerkiksi kappaleen sisärakenteiden tuentaan.

Seuraavassa osassa kerron hiukan tarkemmin eri tukimateriaalivaihtoehdoista.

Parhain terveisin,

Keijo Johansson- Maker3D

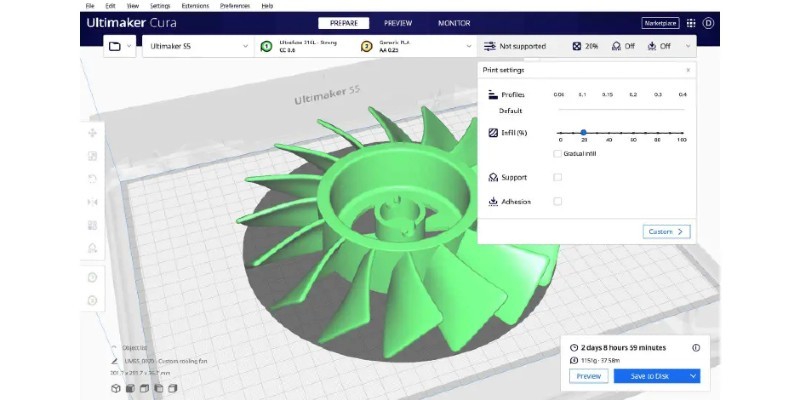

Ultimaker Cura 4.13

Ultimaker Cura 4.13 - Nopeutta tulostuksiin

Curan viimeisin päivitys lupaa nopeuttaa täysin kiinteiden tulostusten tulostusnopeutta jopa kolminkertaisesti.

Curan default ja draft -esisäätöprofiileissa on nykyisin valittavissa 0.3mm kerrospaksuus 0.4mm AA-ytimen kanssa. Suurempi kerrospaksuus vähentää tulostukseen käytettyä aikaa huomattavasti, mutta kääntöpuolena on huonompi pinnanlaatu.

Lisäksi 100% täytön kappaleissa on tehty muutoksia tulostusparametreihin ja muutosten avulla kiinteät kappaleet tulostuvatkin kolme kertaa nopeampaa. Tästä on hyötyä teknisten ja kestävyyttä vaativien kappaleiden kanssa.

Materiaaliprofiilien synkronointi tulostimien välillä.

Voit Curan kautta suorittaa materiaaliprofiilien synkronoinnin jokaiselle Digital Factoryn alaisuudessa toimivalle tulostimelle samaan aikaan. Vaatimuksena tälle on S-sarjan tulostin ja 7.0.1 (tai uudempi) firmware.

Voit ladata viimeisimmän version Ultimaker Cura:sta osoitteesta: https://ultimaker.com/software/ultimaker-cura

Webinaari Formlabsin ESD-hartsista

Formlabsilta tuli monta kovaa tuotejulkistusta alkuvuodesta ja yksi niistä oli kauan toivottu ESD-materiaali SLA- tekniikalle. Tulostushartsi on ESD-ominaisuuksiensa lisäksi valmistettu kestämään myös mekaanista rasitusta, joten se on täydellinen valmistusmateriaali elektroniikkateollisuuden työkaluvalmistukseen.

Formlabs järjestää webinaarin, jossa käsitellään sitä kuinka ESD-hartsin käyttö suoraviivaistaa valmistusta ja vähentää kustannuksia elektroniikkateollisuudessa. Mikäli aihe kiinnostaa, kannattaa varata kalenteriin tilaa webinaarille!

Webinaari järjestetään 20.tammikuuta kello 18:00 , ilmoittaudu tästä linkistä.

Muista Formlabsin tuotejulkistuksista pääset lukemaan täältä.

ESD- resiini on nyt myynnissä verkkkokaupassamme!

Parhain terveisin,

Suvi Lohilahti - Maker3D

Formlabs uutuudet!

Formlabs julkaisi juuri CES-messuilla ison joukon tuoteuutuuksia

Form 3+ ja Form 3B+ SLA-tulostimet

Formlabs on päivittänyt Form 3 SLA-tulostinlinjastonsa toimivuutta. LPU:n ohjauselektroniikan ja -mekaniikan ansiosta uudet +-mallit ovat tarkempia, entistä luotettavempia ja 20-40% nopeampia. Hartsin lämmitysjärjestelmä on myös päivitetty, joten tulostukset alkavat aiempaa nopeampaa.

Ja mikäli olet hankkinut Form 3 tai Form 3B -tulostimen lähiaikoina voi olla että nykyinen tulostimesi on jo saanut nämä päivitykset. Voit tarkistaa onko tulostinmallisi +-malli koneen takaa löytyvästä tyyppikilvestä:

Uudet mallit sisältävät pienen +-ikonin tyyppikilven vasemmassa alareunassa.

Formlabs Build Platform 2

Uusi version kaksi tulostusalusta tulee vaihtoehtoisena lisäosana aiemman version rinnalle. Erikoisuutena tälle alustalle on sen teräksestä valmistettu lisäosa, jonka avulla osat voidaan irroittaa ilman työkaluja. Tämä uusi tulostusalusta on yhteensopiva myös vanhempien Form 2 -tulostimien kanssa. Uusi tulostusalusta nopeuttaa ja helpottaa merkittävästi osien jälkikäsittelyprosessia.

Tuote verkkokaupassamme: http://www.3d-tulostus.fi/Formlabs-tulotusalusta-V2

Formlabs ESD-hartsi

Kauan toivottu ESD-materiaali on nyt viimein saatavilla myös SLA-tekniikalle. Kyseessä on ensimmäinen Formlabsin materiaali, joka poistaa turvallisesti haitallisen sähkövarauksen. ESD- resiini virtaviivaistaa elektroniikan valmistusprosesseja lisäämällä tuottavuutta, parantamalla toiminnan tehokkuutta ja lyhentämällä tuotannon ylösajoaikaa. Uusi ESD-resiini kehitettiin kestämään tiukkoja valmistusolosuhteita. Se kestää erinomaisesti mekaanista rasitusta, joten se on täydellinen valmistusmateriaali elektroniikkateollisuuden työkaluvalmistukseen. ESD- resiiniä soveltuu erinomaisesti esimerkiksi seuraaviin käyttökohteisiin:

- Työkalu- ja kiinnityselektroniikan valmistus

- Kustomoitujen lokeroiden ja komponenttien valmistus

- Antistaattiset prototyypit ja lopputuotekomponentit

Tuote verkkokaupassamme: http://www.3d-tulostus.fi/Formlabs-ESD-resiini

Mikäli teillä on kysyttävää niin asiakaspalvelumme on teitä varten!

Keijo Johansson

Flux HEXA - Uusi laserleikkuri

Flux julkaisi uuden HEXA-laserleikkurin!

HEXA sijoittuu mallistossa Fluxin uudeksi lippulaivamalliksi. Uusi malli parantaa laserleikkureiden leikkauslaatua, leikkausnopeutta ja käytettävyyttä.

- 60W CO2 laser, jonka avulla voit leikata paksumpia materiaaleja.

- Leikkurissa paranneltu ohjauselektroniikka, joka mahdollistaa tarkemman ja nopeamman työskentelyn. Kaiverrusnopeus (900mm/s) jopa 3x suurempi mitä Beambox-sarjassa.

- Leikkausalustassa automaattinen korkeuskalibrointi. Ei tarvetta käsisäädölle materiaalipaksuuden vaihtuessa.

- Suurempi leikkausala - 730mm x 410mm. Leikkauspöydän syvyyttä kasvatettu 40mm.

- Laajennettava. Myöhemmin julkaistavilla lisäosilla voit laajentaa entisestään laserleikkurin käytettävyyttä.

Uusi malli tulee 1.1.2022 myyntiin ennakkotilausalennuksella -20% - 4796€ alv. 0% (norm. 5995€)

Mikäli olet kiinnostunut niin ota yhteyttä asiakaspalveluumme!

Materiaaliesittelyssä biopohjainen 3D-tulostusmateriaali

Biomateriaalia?

3D-tulostusta ei aina pidetä kovin ympäristöystävällisenä toimintana, mm. tulostuksen ja jälkikäsittelyn ohessa syntyvä mikromuovi on haitallista maa- ja vesiympäristöissä. 3D-tulostuksessa on jo pitkään käytetty maissitärkkelyksestä valmistettavaa polymaitohappo- eli PLA-muovia joka kyllä on jossain määrin biohajoavaa, mutta prosessi ei tapahdu kovin nopeasti. Toisaalta tämä on ymmärrettävää, sillä käyttöesineeksi tulostettavat kappaleet eivät saa olla “itsestään tuhoutuvia.” Ja vaikka itse pohjamateriaali olisikin lopulta hajoavaa, lisä- ja väriaineet harvemmin ovat.

Oululainen Brightplus-niminen kemian yritys on lähestynyt tätä ongelmaa kehittämällä edelleen PLA-muovin koostumusta ja valmistusprosessia. Heidän tavoitteenaan on ollut hyödyntää mahdollisimman pitkälle teollisuuden sivuvirtoja ja muita muutoin jätteeksi päätyviä materiaaleja omina raaka-aineinaan. Materiaalin tarkka koostumus on liikesalaisuus, mutta sen voi sanoa olevan kemiallisesti modifioitua, ristiinsilloitettua polyesteriä. Sen rakennusaineina on käytetty luonnon omia uusiutuvia monomeereja ja polymeereja, kuten esimerkiksi käymisteitse aikaansaatua maitohappoa ja karboksyylihappoja. BrightBio® teknologian ansiosta lähtöaineet ovat homogeenisesti sekaisin rakenteessa, ja kemiallinen ristiinsilloittuminen epäorgaanisilla ainesosilla parantaa biopolyesterin ominaisuuksia. Tarvittaessa näitä ainesosia vaihtamalla voidaan itse materiaalia muokata käyttökohteeseen sopivaksi. Tyypillisesti epäorgaaniset ainesosat ovat piin oksideja, jotka ovat maankuoren yleisintä ainetta esim. kallioperän kiviaineksessa tai biotuhkan silikaateissa. BrightBio® teknologian avulla komponentit ovat reagoitettu polyesteriksi molekyylitasolla, mikä tuottaa kirkkauden ja hyvät mekaaniset ominaisuudet. Nämä ominaisuudet ovat yhdistelmä PLA:n ja PETG:n parhaista puolista.

Perusmateriaalin lisäksi Brightplussalla on kiinnitetty huomiota myös väriaineisiin, jotka on valmistettu kokonaan luonnonmateriaaleista. Esimerkkinä sininen väri on peräisin värimorsinko-kasvista ja keltainen sipulista. Muita värien raaka-aineita ovat mm. kalkki, noki ja levät.

Eräs FFF-tulostuksen pienehkö lisäongelma on tyhjäksi jääneiden filamenttikelojen kierrätys tai hävittäminen. Useimmiten kelat ruiskupuristetaan eri muovilaaduista, yleisimpinä PP, PS ja SAN. Nämä kelat ovat erittäin kestäviä ja ne voitaisiin helposti käyttää moneen kertaan. Kelojen alhaisen hinnan vuoksi filamenttivalmistajien ei ole kuitenkaan mielekästä tarjota tällaista palvelua. Kierrätettävyyden parantamiseksi Brightplus ei käytä standardikeloja, vaan BrightBio-filamentit on kelattu samasta materiaalista FFF-tulostamalla valmistetulle kelalle.

Viherpesuako?

PLA-muovia markkinoidaan useasti biohajoavana, mutta ko. prosessi kestää todellisuudessa useita vuosia. Ja sinänsä aiheellinen kysymys on myös, että kun PLA-pohjainen muovimateriaali lopulta hajoaa, ovatko hajoamistuotteet kokonaan muita yhdisteitä vai mureneeko muovi vain entistäkin haitallisemmaksi mikromuovirakeiksi. Eräiden sivustojen (3DNatives, 2021 & All3DP 2021) mukaan PLA:n täydelliseen hajoamiseen kuluu luonnon olosuhteissa 80+ vuotta.

Myöskään itse “biohajoavuus” ei aina ole selkeä käsite. Laveasti ottaen lähes kaikki materiaalit ovat “biohajoavia” jos vain aikaa annetaan tarpeeksi. Asiasta on kuitenkin olemassa jotain standardeja, kuten Eurooppalainen EN13432, jonka mukaan jokin pakkaus tai polymeeri on “kompostoituva” jos vähintään 90% sen massasta muuntuu hiilipäästöiksi 6 kuukauden aikana teollisessa kompostointilaitoksessa ja jäljelle jäävien lisä- yms. aineiden osuus ei ylitä 1% kokonaismassasta.

Kompostoinnissa taas on puhe puhtaasti ihmisen aikaansaamasta prosessista, joka tapahtuu suljetussa tilassa mikro-organismien vaikutuksesta hallitussa kosteudessa ja lämpötilassa (55-75 C). Tämän kaltaisissa olosuhteissa PLA:n hajoamisprosessin kesto vaihtelee viikoista kuukausiin. Mutta näillä ei ole mitään tekemistä luonnollisten olosuhteiden kanssa ja siksi on hieman harhaanjohtavaa markkinoida materiaalia kuluttajille “biohajoavana.” Käytännössä PLA-pohjaiset tuotteet tulisi käsitellä kuten mikä tahansa muukin keinotekoinen materiaali eli saattaa se jätehuollon piiriin. Kestomuovina PLA:n kierrätys on myös mahdollista, kunhan sekaan ei päädy kontaminaatiota, i.e. muita muovilaatuja tai roskia.

Toinen keskeinen tekijä muovimateriaalin kierrätettävyyden (ja myös käyttöturvallisuuden) kannalta on peruspolymeerin lisä- ja seosaineistus. Lähes jokaisessa 3D-tulostusfilamentissa on ainakin yksi lisäaine, eli väriaine. Koska yksistään PLA:n nimellä myytäviä tulostusfilamentteja on lukemattomia, todelliset lisä- ja seosainepitoisuudet voivat olla lähes mitä tahansa. Pahimmillaan (tai parhaimmillaan) jopa 40% filamentin massasta voi olla jotain muuta kuin peruspolymeeria. Useasti tarkempi koostumus selviää materiaalin SDS-dokumentaatiosta ja voikin tulla yllätyksenä.

Kaiken tämän pohdinnan jälkeen, tulostusfilamenttien kohdalla olisi ehkä mielekkäämpää puhua “raaka-aineiden orgaanisuudesta” kuin biohajoavuudesta. Ja tässä pääosaan nousevat väri- ja muut lisäaineet ja niiden alkuperä. Ja juuri tällä BrightBio-filamentit pyrkivät erottumaan joukosta. BrightPlus ei ole maailman, tai edes Euroopan mittakaavassa ainoa filamenttivalmistaja, joka pyrkii hyödyntämään teollisuuden sivutuotteita.

Käytännön kokemuksia

Tähän mennessä meille on ehtinyt kertyä jo melko paljon kokemusta BrightBio-filamenttien tulostuksesta, sillä olemme testanneet heidän prototyyppifilamenttejaan jo kauan ennen materiaalin virallista julkaisemista. Näiden prototyyppien testikäytössä suurimmaksi ongelmaksi muodostuivat filamentin paksuusvaihtelut, sillä nämä filamentit oli pursotettu yksinkertaisilla koneilla jotka eivät tuottaneet kovin tasalaatuista lankaa. Tämäkin ongelma tosin korjaantui helposti sammuttamalla Ultimaker S-sarjan tulostimen syöttimessä sijaitseva filamenttisensori. Siirryttyämme tuotantolaatuiseen filamenttiin nämäkin pikkuvaivat katosivat.

Olemme tulostaneet erinäisillä BrightBio-filamenteilla hyvin erilaisia esineitä, alkaen lanseeraustilaisuuden kasviruukuista aina lautasliinatelineisiin (Kuva 1). Toiminnalliset osat ovat jääneet vähemmälle, sillä materiaali ei ole lujimmasta päästä PLA:n tapaan. Materiaalin tulostettavuus on “erittäin helppo,” ja tulostus onnistuu hyvin tavallisen PLA:n “Generic PLA” asetuksilla, vaikka TDS-dokumentissa suositellaankin käyttämään mallin jäähdytyspuhaltimille 50% nopeutta. Materiaalin tarttuvuus alustaan on juuri sopiva, ja se irtoaa PEI-flexplatesta siististi pienellä taivuttamisella. Emme ole testanneet BrightBion lasin “lastuamispotentiaalia”, mutta kokemuksen perusteella pitäisin sitä melko turvallisena lasille vaikka liiman käyttö unohtuisikin.

Kuva 1. Kaksikomponenttitulostuksella valmistettu lautasliinateline.

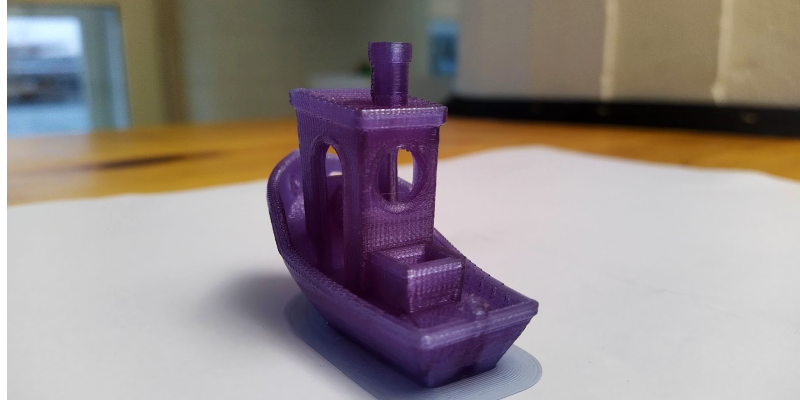

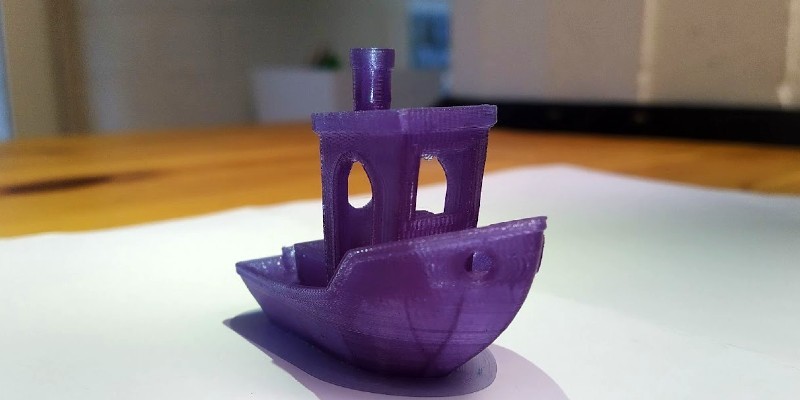

Allekirjoittaneen tulostukset ko. materiaalilla ovat keskittyneet erilaisiin testimalleihin, joukossa mm. tuttu 3DBenchy. Tämä malli tuli tulostettua Cura 4.12 julkaisun jälkeen, ja pitihän sitä sitten tarkistaa, ettei Elder puhunut pötyä kun väitti YouTube-videolla tulostusjäljen parantuneen huimasti asetusten hienosäädöllä. Ja toden totta, Draft 0.2 intent profilella tulostetun Benchyn pystyseinämillä näkyi huimasti enemmän “soimisilmiötä” mitä Default 0.2:lla. Tulostusaika tosin oli 48 min versus 87 min, eli tämä pinnanlaadun paraneminen tapahtuu kuten lähes aina, ajan kustannuksella. Tosin mielenkiintoisesti hytin ikkunoiden yläreunat pysyivät paremmin muodoissaan Draft 0.2:lla, ehkäpä suuttimen suurempi XY-nopeus ei anna materiaalille aikaa romahtaa alas. Default-profiililla tulostettu 3DBEnchy on esitelty kuvissa 2 ja 3.

Kuva 2. BrightBiosta Default 0.2 intent profilella tulostettu 3DBenchy, takaa.

Kuva 3. BrightBiosta Default 0.2 intent profilella tulostettu 3DBenchy, edestä.

Detaljien tulostumista testasin toisella koemallilla, jossa on mm. eripituisia siltoja ja overhang angleja (Kuva 4). Tämä malli tulostui lähes kympin arvoisesti, jopa 16 mm pituinen siltaosio pysyi paikoillaan eikä overhang anglen testipalojen alapinta romahdellut. Muidenkin yksityiskohtien toistuminen oli priimaa.

Kuva 4. Detaljien testimalli (linkki: https://www.thingiverse.com/thing:1019228 )

Saman arvion voi myös antaa muistakin toimistolla tulostetuista kappaleista. Kunnolla kalibroidulla kahden pursottimen koneella onnistuu hienosti myös kaksivärinen tulostus, kuten Kuvan 1 lautasliiinateline osoittaa. Eli näillä kokemuksilla käytän mielelläni BrightBioa omissa töissäni.

Materiaalit ovat ostettavissa verkkokaupassamme!

Ja lopuksi vielä linkit TDS- ja SDS-dokumentteihin, olkaapa hyvät:

Terveisin,

Aleksis Lehtonen

Support & Service- Maker3D

Viitteet:

3D Natives 2021: Is PLA filament actually biodegradable? WWW-sivusto: https://www.3dnatives.com/en/pla-filament-230720194/ (viitattu 1.12.2021)

All3DP 2021: Is PLA actually biodegradable? WWW-sivusto: https://all3dp.com/2/is-pla-biodegradable-what-you-really-need-to-know/ (viitattu 1.12.2021)

Flux joulukamppis!

Flux Beamon ostajalle nyt rotaatio lisäosa veloituksetta

Kaikkiin tämän vuoden aikana tehtyihin Flux Beamo tilauksiin Rotary Extension -lisäosa veloituksetta!

Beamo verkkokaupassamme: http://www.3d-tulostus.fi/Flux-Beamo

Kampanja voimassa vuoden loppuun asti.