Verkkokauppa Uutiset Viestit aiheesta: 3dtulostus

Uutiset

Ammattitaidolla tehdyt 3D-tulostuskurssit tarjolla ilmaiseksi!

#Tiistaitipsi

Ultimaker Academyssa on nyt useita ilmaisia 3D-tulostuskursseja täysin aloitteleville sekä jo kokeneemmillekin 3D-tulostajille.

Kursseja löytyy useista erilaisista 3D-tulostusaiheista, kuten 'Beginners Guide to FFF' -oppaasta 'IT Admin Essentials' -oppaisiin sekä paljon muuta.

Mikset suuntaisi Ultimaker Academyyn osallistumaan jollekin laadukkaista kursseista jo heti tänään tästä linkistä?

Webinaari Formlabsin ESD-hartsista

Formlabsilta tuli monta kovaa tuotejulkistusta alkuvuodesta ja yksi niistä oli kauan toivottu ESD-materiaali SLA- tekniikalle. Tulostushartsi on ESD-ominaisuuksiensa lisäksi valmistettu kestämään myös mekaanista rasitusta, joten se on täydellinen valmistusmateriaali elektroniikkateollisuuden työkaluvalmistukseen.

Formlabs järjestää webinaarin, jossa käsitellään sitä kuinka ESD-hartsin käyttö suoraviivaistaa valmistusta ja vähentää kustannuksia elektroniikkateollisuudessa. Mikäli aihe kiinnostaa, kannattaa varata kalenteriin tilaa webinaarille!

Webinaari järjestetään 20.tammikuuta kello 18:00 , ilmoittaudu tästä linkistä.

Muista Formlabsin tuotejulkistuksista pääset lukemaan täältä.

ESD- resiini on nyt myynnissä verkkkokaupassamme!

Parhain terveisin,

Suvi Lohilahti - Maker3D

Formlabs kampanjat

Formlabs antaa 500 euron edestä materiaaleja tai tarvikkeita sellaiselle uudelle Formlabs Form 3, 3B, 3L tai 3BL tulostimen ostajalle, jolla ei ole vielä em. tulostinta käytössään. Edun voi käyttää omavalintaisiin resiineihin tai tankkeihin (poislukien Finish Kit ja Build Platform).

Toinen kampanja hyödyttää niitä tulostimen hankkijoita, joilla on jo käytössään Formlabs Form 2 3D-tulostin. Formlabs tarjoaa 700 euron hyvityksen vaihdettaessa Form 2 3D-tulostin uuteen Form 3 tai Form 3B:n.

Tutustu kattavaan artikkeliimme siitä, mitä konkreettisia eroja näillä tulostimilla on: https://www.3d-tulostus.fi/uutiset/Form-2-versus-Form-3-mitae-eroa

Haluatko tietää lisää kampanjoista tai onko sinulla muuten kysyttävää liittyen 3D-tulostimen hankintaan ja valintaan? Autamme mielellämme puhelimitse numerossa +358102355140 tai voit lähettää meille sähköpostia osoitteeseen asiakaspalvelu@3d-tulostus.fi

Parhain terveisin,

Suvi Lohilahti

Maker3D

Materiaaliesittelyssä BASF Ultrafuse 316L

Mikä materiaali?

316L saattaa olla joillekin tuttu teräspuolelta, sillä se on eräs ruostumaton terässeos (AISI 316l, myös A4-nimellä kutsuttu seos). Se on austeniittinen ruostumattoman teräksen seos, jota käytetään erittäin laajasti mm. kemian- ja ruokateollisuudessa, lääkinnällisissä laitteissa, vesihuollon putkistoissa ja myös laivanrakennuksessa.

Maailman suurin kemian yritys BASF on onnistunut lisäämään ko. terästä myös 3D-tulostusfilamenttiin, tämän lisäksi tarjolla on myös 17-4 PH teräslaatua sisältävää filamenttia. Tämä 316L-tuote ei varsinaisesti ole mikään uusi tuote BASF:ilta, mutta aiemmin emme ole esitelleet sitä laajemmin.

Metallia FFF-tulostimella

Metallin 3D-tulostamisesta puhuttaessa ensimmäisenä tulee helposti mieleen 500 000 € koneet ja metallijauheet, mutta BASF on valinnut hieman toisenlaisen lähestymistavan. He ovat sekoittaneet itse teräspulverin sidosaineena toimivaan POM- ja polyoleofiinimuoveihin ja pursottaneet seoksen tulostusfilamentiksi. Filamentin metallijauhepitoisuus on noin 90%, minkä myös huomaa kelan painossa.

Rosteriosien valmistusprosessi FFF-koneella alkaa kuten millä tahansa muullakin materiaalilla, eli CAD-malli viipaloidaan Cura-ohjelmalla ja kappale tulostetaan. Koska osa valmistetaan FFF-tekniikalla, myös ontot kappaleet ovat mahdollisia toisin kuin muilla metallin tulostusmenetelmillä.

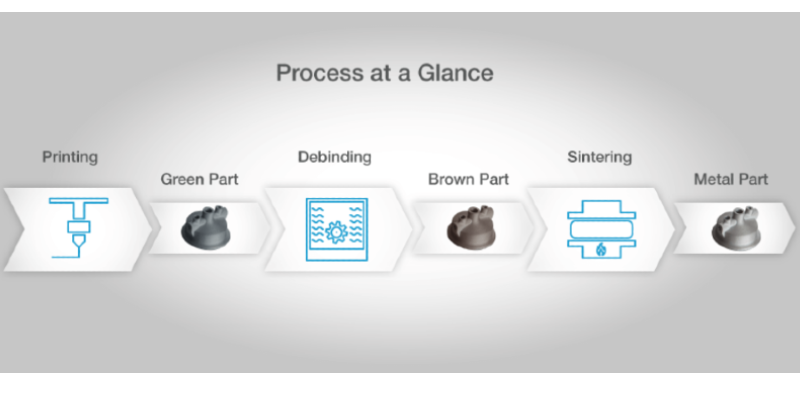

Kappaleen jälkikäsittely kannattaa tehdä irrotuksen jälkeen tässä ns. Green Part-vaiheessa, sillä muoviseosteisena materiaalin työstäminen on vielä hyvin helppoa. Tavallisen asiakkaamme ei tarvitse huolehtia prosessista enää tämän pidemmälle, mutta kerron kuitenkin mitä tämän jälkeen tapahtuu. Lyhyt kaavio prosessista on esitetty kuvassa 1.

Tulostettu Green Part-osa jatkokäsitellään aluksi ns. sidosaineen poistolla (Debinding), joka tapahtuu autoklaavissa höyrystetyllä typpihapolla. Sen aikana POM-sidosmuovi liukenee pois ja jäljelle jää ns. backbonena toimiva polyoleofiini. Debinding-prosessin jälkeen saadaan ns. Brown Part, joka on huokoinen sekä mekaanisesti hyvin hauras. Jälkikäsittely ei tässä vaiheessa ole enää mahdollista. Brown Partin tulee myös olla muodoltaan sellainen, että se jaksaa kantaa oman painonsa.

Kuva 1. Ultrafuse 316L valmistusprosessin kaavio.

Viimeinen vaihe eli sintraus lopulliseksi ns. White Partiksi tapahtuu uunissa 1380 C lämpötilassa vety-atmosfäärissä. Vasta tällöin viimeisetkin muovi-ainesosat palavat pois ja metalli sintrautuu kiinteäksi. Lämpötila nostetaan monien välivaiheiden kautta ja tarkoilla ajastuksilla. Meiltä on saatavilla tarkat sintrausohjeet, mikäli asiakkaalla on olemassa sintraukseen kykenevä laitteisto (kiertoilma-uunilla ei kannata yrittää.)

Sintrausprosessissa piilee eräs haaste, sillä kappaleeseen aiheutuu prosessissa suuria muodonmuutoksia. Kappale kutistuu keskimäärin 16% XY-suunnassa ja 20% Z-suunnassa. Eli kutistuma on lisäksi anisotrooppista. Tarkka kutistuma riippuu kuitenkin kappaleen koosta ja täyttöasteesta (infill-%). Suunnittelutyön avuksi on tosin olemassa BASF:in kehittämiä valmiita simulointityökaluja, jotka auttavat kutistuman tarkassa kompensoinnissa. Helppona vaihtoehtona voit tulostaa saman kappaleen hieman eri skaalauksilla, ja valita lopputuloksista parhaiten kohdalleen osuneen jatkotuotantoon.

BASF:in tuotesivuilla on tarjolla erittäin kattavat suunnittelu- ja tulostusohjeet materiaalikäsikirjan muodossa. Linkit muihin BASF-ohjeisiin (mm. TDS- ja SDS-dokumentit) löytyvät verkkokauppamme tuotesivulta: https://www.3d-tulostus.fi/epages/3dtulostus.sf/fi_FI/?ObjectPath=/Shops/20131018-11092-264846-1/Products/basf-316

Käytännön kokemuksia

Tähän meillä on tulostettu joitain kiloja 316L filamenttia. Materiaalille on saatavilla valmiit tulostusprofiilit Cura Marketplacesta, mikä hieman helpottaa työtä. Muistutettakoon vielä, että 316L vaatii kulutusta kestävän suuttimen (esim. komposiiteille tarkoitettu CC 0.6 ydin Ultimakereille). Mutta 316L ei kuitenkaan kuluta syöttökoneiston vetorullaa kuten komposiittifilamentit, joka mahdollistaisi myös Ultimaker 2+ Connect tulostimen käytön sopivalla suuttimella. Magigoolla on tarjolla ko. materiaalille tarkoitettu erikoisliima (Magigoo Pro Metal) tulostusalustaan, mutta mm. Dimafix toimii myös vaikkakin se saattaa olla joillekin muodoille liian voimakasta ja vaikeuttaa kappaleen irroitusta.

Vinkkejä materiaalin käyttöön:

-

Tulostimen kammion tulisi olla suljettu, sillä materiaali delaminoituu herkästi viileiden ilmavirtojen vaikutuksesta

-

Suuttimen tulee lämmetä vähintään 250 C ja alustan 90 C

(suositellaan 280 C / 120 C) -

Tulostusalustalle suositellaan Magigoo Pro Metal liimaa

-

Kappaleeseen saa helposti hyvän pinnanlaadun hienolla hiomapaperilla ennen sintrausprosessia

-

Sintrausprosessin jälkeen kappaletta voi käsitellä kuten mitä hyvänsä teräksistä osaa (mm. koneistamalla tarkkoihin mittoihin)

Tulostamamme kappaleet on lähetetty Saksaan sintrattavaksi. Itse prosessi tapahtuu BASF:in alihankkijalla, ja se on aikataulutettu kiinteästi. Kuluvana vuonna ko. laitoksessa on sintrattu vuoroviikoin kahta eri teräsfilamenttilaatua (mainitsin alussa tämän 17-4PH filamentin), ja tulostettujen kappaleiden tulee olla BASFilla parittoman viikon perjantaina. Prosessi tapahtuu parillisen viikon aikana ja valmiit osat lähtevät asiakkaille viikon lopussa. Meillä on myynnissä BASFin sintraus-Vouchereita, joista jokainen oikeuttaa yhden kilon sintraukseen.

Yhteenvetona voidaan todeta, että tämän materiaalin tulostaminen itsessään ei ole kovin vaativa operaatio. Hiukan haasteita tällä materiaalilla tulostettaessa saattaa tulla kutistuman oikeassa kompensoinnissa ja kappaleen suunnittelussa juuri tähän prosessiin soveltuvaksi.

Terveisin,

Aleksis Lehtonen

Support & Service- Maker3D

Kiertotalous kohtaa 3D-tulostuksen

Olemme tiedottaneet viime kuukausina Maker3D:n ja BrightPlus-yhtiön 3D-tulostukseen sopivien raaka-aineiden kehitysyhteistyöstä ja sen etenemisestä. Tämän yhteistyön seurauksena syntyneen BrightBio-materiaaliperheen tuotteissa hyödynnetään kestävän kehityksen ja kiertotalouden mukaisesti eri teollisuussektoreiden sivuvirtoja metsäteollisuudesta maatalouteen, jotka muutoin päätyisivät hyödyntämättöminä takaisin luontoon.

Tulostuspalvelumme käyttää tällä hetkellä kolmea BrightBio- materiaalia: BrightBio® Clear Pohjamateriaalia, BrightBio® Ash Tuhkamateriaalia ja BrightBio® Coffee Kahvimateriaalia. Kaikki nämä materiaalit ovat biohajoavia eivätkä ne jätä elinkaarensa päässäkään ympäristöön haitallista pitkäikäistä mikromuovia. Materiaalia voi hyödyntää esimerkiksi prototyyppivaiheiden tuottamiseen ennen varsinaisen massavalmistuksen aloitusta. Saatavilla on nyt myös ruiskuvaluun sopiva granulaatti. Valitsemalla BrightBio -materiaalin olet siis mukana esimerkiksi vähentämässä kiertotalousvajetta.

BrightBio® Ash Tuhkamateriaali

Materiaali on tumma, harmonisen värinen filamentti, jossa on seassa käytetty lähialueilta saatavaa biotuhkaa. Materiaalissa on hyvät tekniset ominaisuudet ja se on helposti tulostettavissa laajan tulostuslämpötilansa ansiosta. Materiaalia voi verrata PETG:iin, joka on helposti tulostuva, hajuton, warppaus-vapaa materiaali korkealla iskun- ja kemikaalinkestolla. Näistä syistä PETG onkin monien suosikkifilamentti.

Vaikka tuhkamateriaali on suhteellisen kovaa, se joustaa kuitenkin jonkun verran ja kestää hyvin kulutusta. BrightBio Ashin kestävyyttä voidaan kasvattaa entisestään tulostamalla sitä kuumemmalla lämpötilalla. Jos taas halutaan saada kappaleen ulkonäöstä entistä esteettisempi, onnistuu se säätämällä tulostuslämpötilaa kylmemmäksi. Täysin biohajoava ja kompostoitava tuhkamateriaali maatuu paremmin kuin perinteiset 3d-tulostettavat biomuovit, eikä se myöskään päästä haitallisia mikromuoveja maaperään hajotessaan. Materiaalille ollaan hakemassa EN13432 standardia. Standardin myöntäminen edellyttää että kompostoitava materiaali hajoaa täysin yhdellä kompostointikerralla.

BrightBio® Ashissa käytetyn tuhkan ansiosta materiaali ei syty palamaan helposti, eikä siinä ole havaittavissa lämpölaajenemisesta johtuvaa käyristymistä tulostuksen aikana. Suositeltavia käyttökohteita materiaalille ovat esimerkiksi koriste-esineet, huonekalut, käyttöesineet ja prototyypit.

Kuva 1. Ash- tuhkamateriaalista tulostettiin yrttiruukku. Ultimaker- tulostimella ruukku tulostui hiukan reilussa 2 tunnissa

Oletko kokenut 3D-tulostaja ja kiinnostaisiko sinua testata BrightBio® Ash- tulostusmateriaalia?

Mikäli olet kiinnostunut ottamaan testitulostettavaksi Ash- materiaalin tai jonkun muun BrightBio tuoteperheen materiaaleista, ota yhteyttä tom.eskelila@maker3d.fi.

Parhain terveisin,

Suvi Lohilahti- Maker3D

Kiertotalous kohtaa 3D-tulostuksen

Olemme tiedottaneet viime kuukausina Maker3D:n ja BrightPlus-yhtiön 3D-tulostukseen sopivien raaka-aineiden kehitysyhteistyöstä ja sen etenemisestä. Tämän yhteistyön seurauksena syntyneen BrightBio-materiaaliperheen tuotteissa hyödynnetään kestävän kehityksen ja kiertotalouden mukaisesti eri teollisuussektoreiden sivuvirtoja metsäteollisuudesta maatalouteen, jotka muutoin päätyisivät hyödyntämättöminä takaisin luontoon.

Tulostuspalvelumme käyttää tällä hetkellä kolmea BrightBio- materiaalia: BrightBio® Clear Pohjamateriaalia, BrightBio® Ash Tuhkamateriaalia ja BrightBio® Coffee Kahvimateriaalia. Kaikki nämä materiaalit ovat biohajoavia eivätkä ne jätä elinkaarensa päässäkään ympäristöön haitallista pitkäikäistä mikromuovia. Materiaalia voi hyödyntää esimerkiksi prototyyppivaiheiden tuottamiseen ennen varsinaisen massavalmistuksen aloitusta. Saatavilla on nyt myös ruiskuvaluun sopiva granulaatti. Valitsemalla BrightBio -materiaalin olet siis mukana esimerkiksi vähentämässä kiertotalousvajetta.

BrightBio® Ash Tuhkamateriaali

Materiaali on tumma, harmonisen värinen filamentti, jossa on seassa käytetty Oulusta saatavaa biotuhkaa. Materiaalissa on hyvät tekniset ominaisuudet ja se on helposti tulostettavissa laajan tulostuslämpötilansa ansiosta. Materiaalia voi verrata PETG:iin, joka on helposti tulostuva, hajuton, warppaus-vapaa materiaali korkealla iskun- ja kemikaalinkestolla. Näistä syistä PETG onkin monien suosikkifilamentti.

Vaikka tuhkamateriaali on suhteellisen kovaa, se joustaa kuitenkin jonkun verran ja kestää hyvin kulutusta. BrightBio Ashin kestävyyttä voidaan kasvattaa entisestään tulostamalla sitä kuumemmalla lämpötilalla. Jos taas halutaan saada kappaleen ulkonäöstä entistä esteettisempi, onnistuu se säätämällä tulostuslämpötilaa kylmemmäksi. Täysin biohajoava ja kompostoitava tuhkamateriaali maatuu paremmin kuin perinteiset 3d-tulostettavat biomuovit, eikä se myöskään päästä haitallisia mikromuoveja maaperään hajotessaan. Materiaalille ollaan hakemassa EN13432 standardia. Standardin myöntäminen edellyttää että kompostoitava materiaali hajoaa täysin yhdellä kompostointikerralla.

BrightBio® Ashissa käytetyn tuhkan ansiosta materiaali ei syty palamaan helposti, eikä siinä ole havaittavissa lämpölaajenemisesta johtuvaa käyristymistä tulostuksen aikana. Suositeltavia käyttökohteita materiaalille ovat esimerkiksi koriste-esineet, huonekalut, käyttöesineet ja prototyypit.

Ash- tuhkamateriaalista tulostettiin yrttiruukku. Ultimaker- tulostimella ruukku tulostui hiukan reilussa 2 tunnissa.

Oletko kokenut 3D-tulostaja ja kiinnostaisiko sinua testata BrightBio® Ash- tulostusmateriaalia?

Mikäli olet kiinnostunut ottamaan testitulostettavaksi Ash- materiaalin tai jonkun muun BrightBio tuoteperheen materiaaleista, ota yhteyttä tom.eskelila@maker3d.fi.

Parhain terveisin,

Suvi Lohilahti- Maker3D

Formlabs- kampanja!

Formlabs tarjoaa uuden SLA-päivityskampanjan myötä 500€ hankintasetelin vanhemman sarjavalmisteisen 3D-tulostimen omistajalle. Ostaessasi uuden Formlabs (Form 3, Form 3B, Form 3L ja Form 3BL) SLA-tulostimen, olet oikeutettu 500€ alennukseen, joka koskee tulostusmateriaaleja ja muita Formlabs tarvikkeita.

Kampanja on voimassa heti ja jatkuu 31. heinäkuuta asti.

Lisätietoja saat asiakaspalvelumme numerosta +358 10 235 5140 tai sähköpostitse osoitteesta asiakaspalvelu@3d-tulostus.fi.

Ultimaker Transformation Summit 20.-23.4.2021

Rekisteröidy tästä kevään Ultimaker Transformation Summit - tapahtumaan. Tapahtumassa esitellään mm. Ultimakerin uutta 3D-tulostusekosysteemiä sekä tutustutaan esimerkkien kautta kuinka 3D-tulostuksella parannetaan kilpailuetua ja toteutetaan innovaatioita.

Tapahtuman agendaan pääset tutustumaan tästä.

Materiaaliesittelyssä Mitsubishi PET

Taustaa

Eräänä päivänä meitä lähestyttiin hieman poikkeuksellisen tarjouksen kanssa… Korona-suojavarusteiden valmistuksesta ylijääneitä materiaaleja oltiin kaupittelemassa pois kohtuulliseen hintaan ja päätimme tarttua tarjoukseen. Sitten meille saapuikin vajaa tuhat kiloa muovia moneen lavaan pakattuna. Satsi oli jaettu suunnilleen 50/50 suhteessa PLA:n ja PET:in välillä, sekä 2.85 että 1.75 mm kaliipereissa. Materiaali on kelattu vaihtelevan mallisiin ja kokoisiin keloihin, yhtä kirjaviin kuin värivalikoimakin. Tästä pienenä varoituksena Pro Bundlen käyttäjille, että suuri osa käytetyistä materiaalikeloista on ylileveitä S5:n materiaaliasemaan.

PET materiaalina

PET eli polyetyleeni-tereftalaatti on erittäin yleinen ja monikäyttöinen kestomuovien ryhmään kuuluva polymeeri, joka on sukua polyestereille. Sitä käytetään erityisen paljon ruokateollisuudessa pakkausmateriaalina sekä vaatetuskuituna. Yleinen käyttötarkoitus on myös lasikuitusekoitteisena komposiittimateriaalina mm. autoteollisuudessa. Kuluttajille PET on tullut tutuimmaksi muovisten virvoitusjuomapullojen muodossa.

PET-muovi voi esiintyä sekä amorfisessa että osittain kiteisessä muodossa käsittelyhistoriasta riippuen. PET on hyvin kevyttä (tiheys keskimäärin 1.38), eikä kovin huokoista ja siksi suhteellisen kaasu- ja nestetiivistä. Materiaalin hyvä iskusitkeys ja kohtalainen lujuus tekee siitä hyvän pakkausmateriaalin. Kemikaalien kesto on kohtalainen. Materiaali soveltuu hyvin FFF-tulostukseen myös siitä syystä, että se tuottaa vähän kaasuja ja pienhiukkasia pursotusprosessin yhteydessä.

Materiaalin tekniset ominaisuudet (yleiset)

-

Tiheys: 1,38 (vaihtelee)

-

Sulamispiste: >250 C

-

Lasitransitiopiste Tg: 67-81 C

-

Kimmokerroin: 2800-3100 MPa

-

Vetolujuus: 55-75 MPa

-

Myötöraja: 50-150%

Tulostuskokemuksia

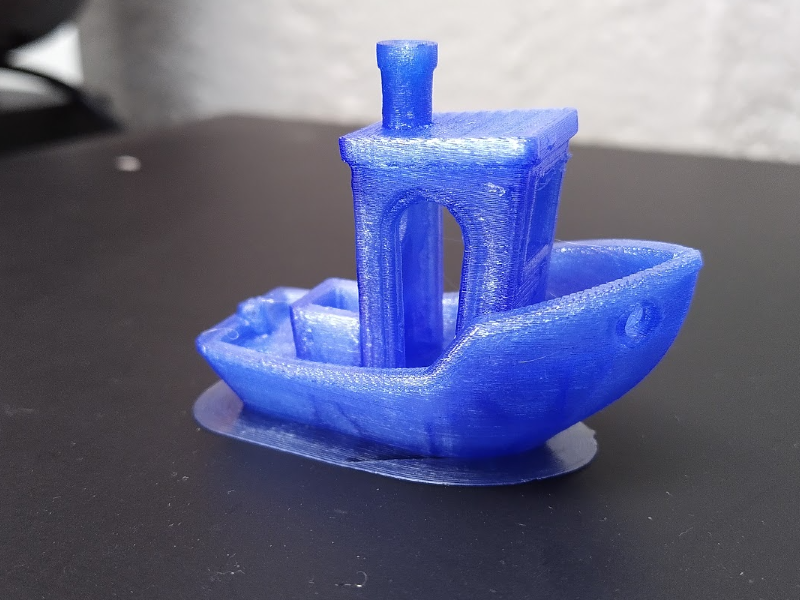

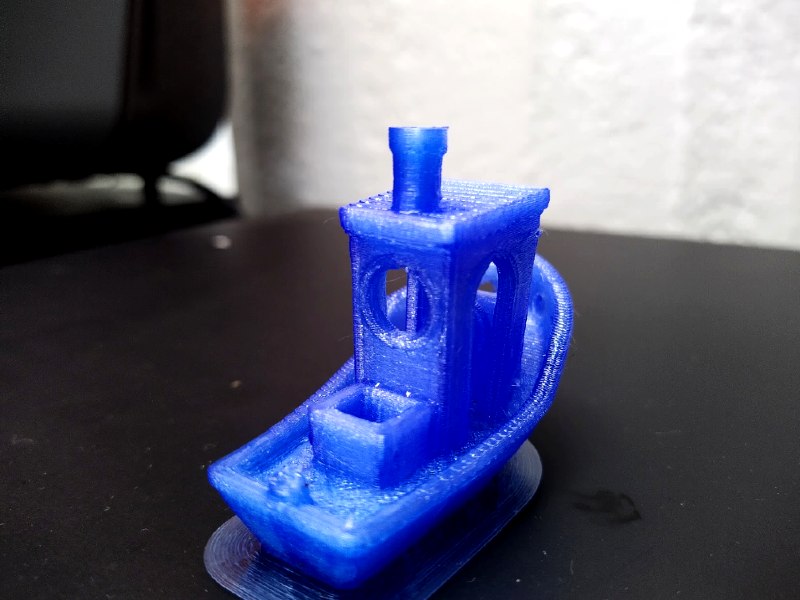

Tulostusmallina käytettiin 3DBenchyä (http://www.3dbenchy.com/). Malli tulostettiin benchmark-ohjeiden (0,2 mm kerrospaksuus, 10% infilll, tulostusnopeus max. 50 mm/s) mukaisesti Curan suositelluilla Generic CPE (PET) asetuksilla, tulostusajaksi tuli 2,5 h. Tulostusalustalle levitettiin ohuelti Dimafix-yleisliimaa, jolla saatiin kauluksen (Brim) kanssa mainio tarttuvuus. Valmis malli irtosi nopeasti alustasta hetken vedellä liuottamisen jälkeen (kuva 1)

Kuva 1. koemalli irrotuksen jälkeen.

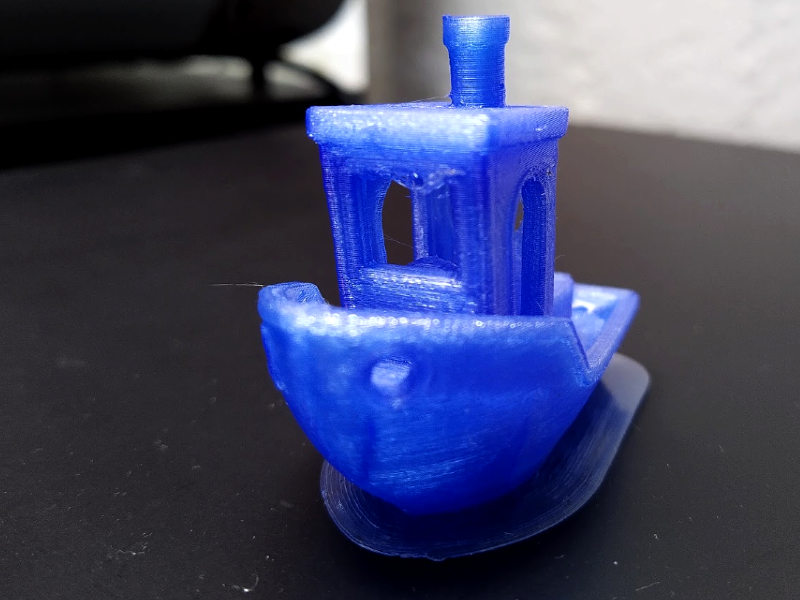

Kuva 2. Testimallin pohja, teksti on melko hyvin luettavissa.

Tulostusjälki on PET-muoville hyvä, materiaalille tyypillistä seitittymistä ei ilmennyt juuri lainkaan. Hytin katto on pysynyt hyvin ylhäällä etureunan laajinta siltaosiota lukuun ottamatta (kts. kuvat 3 & 4.)

Kuva 3. Testimalli edestä. Hytin katon etureuna on osin romahtanut.

Kuva 4. Testimalli takaa. Hytin takaikkuna on pysynyt hyvin muodossaan.

Tulostuslämpötilana käytettiin oletusarvoa 240 C ja tulostusalustan lämpötilana 75 C. Nämä vaikuttivat tulostusjäljestä päätellen sopivilta valinnoilta. Curan materiaaliprofiilit eivät sisällä XY-tulostusnopeuden arvoa, mutta se saattaa olla mukana materiaalin kommenttikentässä. Tässä tapauksessa sitä ei ollut, mutta käytetty 50 mm/s vaikutti hyvältä. Mallin jäähdytyspuhaltimet pidettiin alhaisella nopeudella (20%.) Lämpötilojen puolesta materiaalin pitäisi olla hyvin yhteensopivaa eri tukimateriaalien kanssa. Itse suosisin BASF:n BVOH-materiaalia muiden ominaisuuksien vuoksi.

Tulosteen visuaalinen jälki oli kerrospaksuuteen nähden todella hyvä, pinnassa ei ole nähtävissä alipursotusta eikä yli vuotanutta materiaalia. Viistoissa yläpinnoissa on toki nähtävissä kerrospaksuuden vaikutus, koska ko. malli on tarkoitus tulostaa 0,2 mm kerroksilla. Ohuemmalla kerrospaksuudella tulostusjälkeä voi parantaa, tosin tulostusajan kustannuksella. Koska materiaali oli ylijäämää, TDS- tai SDS-dokumentteja ei ollut saatavilla, mutta muiden valmistajien vastaavista materiaaleista voi hakea suuntaviivoja.

Terveisin,

Aleksis Lehtonen

Support & Service- Maker3D

CASE ERGOMEDI

Hernesaaressa pauhaa ulkona järkyttävä lumimyräkkä, mutta sisällä toimistossa on mukava ja leppoisa tunnelma. Etäpalaveeraamme ErgoMedin perustajajäsenen, suuhygienisti Gunilla Taddeon ja sekä markkinoinnista ja tuotekehityksestä vastaavan Dario Taddeon kanssa. ErgoMedi Oy on perustettu kaupallistamaan ja valmistamaan suuhygienistien Gunilla Taddeon ja Marianne Granlundin kehittämää ErgoFinger® tuoteinnovaatiota.

"Idea koko tuotteeseen lähti suoraan tarpeesta. Suuhygienistit työskentelevät usein yksin ja silloin tulee helposti esimerkiksi ergonomisia ongelmia etenkin nesteenpoistossa potilaan suusta. Nesteenpoisto perinteisten imukärkien avulla on rasittavaa kädelle, ranteelle, niska- ja hartiaseudulle. Piti keksiä kuinka pystyä työskentelemään itselle ja potilaalle ergonomisella tavalla” Gunilla kertoo. ErgoFinger® on laajasti patentoitu sormeen kiinnitettävä imukärki, joka helpottaa yksintyöskentelevän suunhoidon ammattilaisen ergonomiaa kliinisessä työssä. Tuote parantaa potilastyytyväisyyttä muotoilunsa ansiosta ja sillä voidaan poistaa tehokkaasti aerosoleja vastaanotolla. ErgoFinger® on suunniteltu ja valmistettu Suomessa ja sille on myönnetty Design From Finland merkki.

“Covidin iskiessä meille suorastaan satoi yhteydenottopyyntöjä ja kiinnostusta tuotteeseen erityisesti Pohjois-Amerikasta. Aerosolien hallinta ja tartuntojen estäminen hammashoidon vastaanotoilla oli kriittisessä asemassa. Olimme toimineet siihen asti oikeastaan pelkästään Suomen ja Japanin markkinoilla,joten päätös tartutaanko liiketoimintamahdollisuuteen ja lähdetäänkö täysin uudelle markkinalle, piti tehdä todella nopeasti” Gunilla jatkaa. ErgoFinger® imukärkiä valmistettiin ja toimitettiin asiakkaille, mutta eteen nousi ongelma: suomalaiset suuhygienistit käyttävät kevyitä letkuja, kun taas Amerikassa käytössä oleva letku on raskaampi. ErgoFinger® käyttö raskaamman letkun kanssa oli ergonomisista syistä hankalaa.

“Mietimme Darion kanssa pitääkö jokaiseen letkumalliin alkaa valmistamaan omat välikappaleensa. Sellaisessa ajatuksessa ei tuntunut kuitenkaan olevan järkeä, joten päätimme suunnitella adapterin, joka vain lisätään asiakkaan jo olemassa olevaan ratkaisuun. Suurimman haasteen adapterin kehitykseen asetti asian kiireellisyys: jollemme pysty aloittamaan välittömästi adapterin kehitystä ja valmistusta, menettäisimme asiakkaamme. Aikaa perinteisillä valmistustekniikoilla tuotekehitykseen ei yksinkertaisesti ollut”, Gunilla kertoo. Adapterin kehitys ruiskuvalumuotteineen olisi ollut kallista, kankeaa ja ennen kaikkea liian hidasta. Tuotekehityksen tässä vaiheessa merkittävään rooliin astui Dario Taddeo. Hän oli nähnyt kirjastoissa 3D-tulostimia ja mietti, että mitäpä, jos sitä opettelisi 3D-mallintamaan ja tulostamaan adapterit?

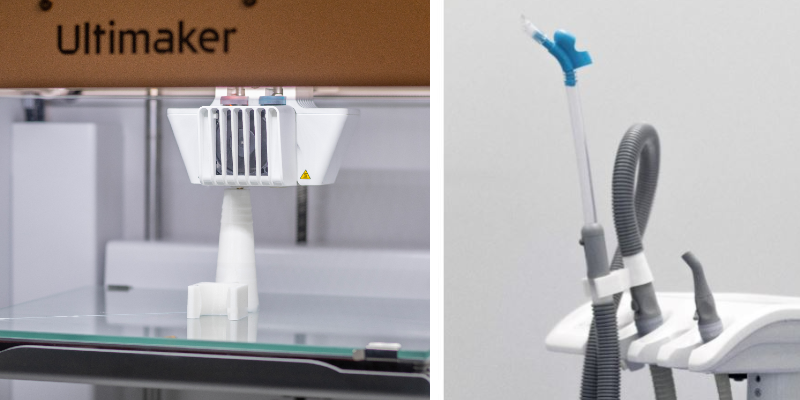

“Ajattelin että nyt vaan mennään ja tehdään!” Dario kertoo nauraen. Peloton tuotekehittäjä raottaa kuinka varsinaisen tuotteen kehittäminen ja valmistaminen aloitettiin. “Gunilla piirsi paperille halutun adapterinmallin ja minä opettelin 3D-mallintamaan sen Fusion 360-ohjelmistolla”. Mallinnettu kappale piti tulostaa vielä jossain, joten pääkaupunkiseudun kirjastot tulivat tutuksi. Mallinnettuja kappaleita tulostettiin Oodin, Entressen ja Sellon kirjastojen Ultimaker- merkkisillä 3D-tulostimilla. Tuijoteltuaan eri kirjastojen jauhavia 3D-tulostimia kirjaimellisesti päiväkausia, Dariolle heräsi ajatus oman 3D-tulostimen hankkimisesta. Idea sai lisäpontta, kun hän huomasi kirjaston tulostimessa Maker3D:n tarran.

“Päädyimme hankkimaan oman tuotantolaitoksen. Laitteistoksi valikoitui kaksi kappaletta Ultimaker S3-tulostimia. Näillä kahdella 3D-tulostimella valmistamme lopputuotetta asiakkaille, joita meillä on nyt jo ympäri maailman” summaa Dario

ErgoMedin 3D-tuotanto pauhaa täysteholla

Tuotteen materiaalivalinta

Tuotteen ensimmäiset versiot tulostettiin PLA:lla, joka ei kuitenkaan täyttänyt haluttuja kriteerejä. “Käytettävän materiaalin piti olla joustavaa. Siltä vaadittiin lämmönkestävyyttä 93 asteen lämpötilassa 6 minuutin verran, koska tuote terveydenhuollon tarvikkeena vaati lämpödesinfioinnin. Lämpödesinfiointi estää välineiden kautta tapahtuvat tartunnat terveydenhuollossa. TPU 95 A osoittautui halutunlaiseksi materiaaliksi. Olemme testanneet myös, miten materiaali reagoi jopa 134 asteen lämpötilassa ja se kestää kyllä hyvin niinkin kovaa kuumuutta. TPU:sta tulostettuja kappaleita ei tarvitse sen suuremmin edes jälkikäsitellä, sillä tuote on tulostusalustalta otettaessa melkeinpä suoraan käyttövalmis” Dario ja Gunilla kertovat.

3D-tulostuksen lisähyöty

Kun tehdään tuotekehitystä eikä aikaa, saati resursseja ole hitaaseen ja suuria investointeja vaativaan perinteiseen sarjavalmistukseen, 3D-tulostus nousee erittäin varteenotettavaksi vaihtoehdoksi. Case ErgoMedi todistaa tämän väitteen paikkansapitävyyden. “Meille tärkeää oli, että mallia pystyy nopeasti muuttamaan ja muokkaamaan, vaikka suoraan lennosta ilman suurempia investointeja uusiin muotteihin. Teimme matkan varrella lukuisia muutoksia malliin, eikä se olisi mitenkään ollut mahdollista muuta kuin 3D-tulostusteknologiaa käytettäessä”, Dario muistelee.

Adapteri valmistumassa sekä lopputuotekäytössä

“Välitön ongelmanratkaisukyky ja teknologian ketteryys, monipuolisuus, reaktioaika...” luettelee Gunilla kysyttäessä 3D-tulostuksen lisähyödyistä. Hän lisää loppuun, että ilman 3D-tulostusta tuotetta tuskin olisi olemassa.

Terveisin,

Suvi Lohilahti

Maker3D - Marketing