Verkkokauppa Uutiset

Uutiset

UltiMaker Factor 4 on julkaistu

Lue uutinen laitevalmistajan sivuilta

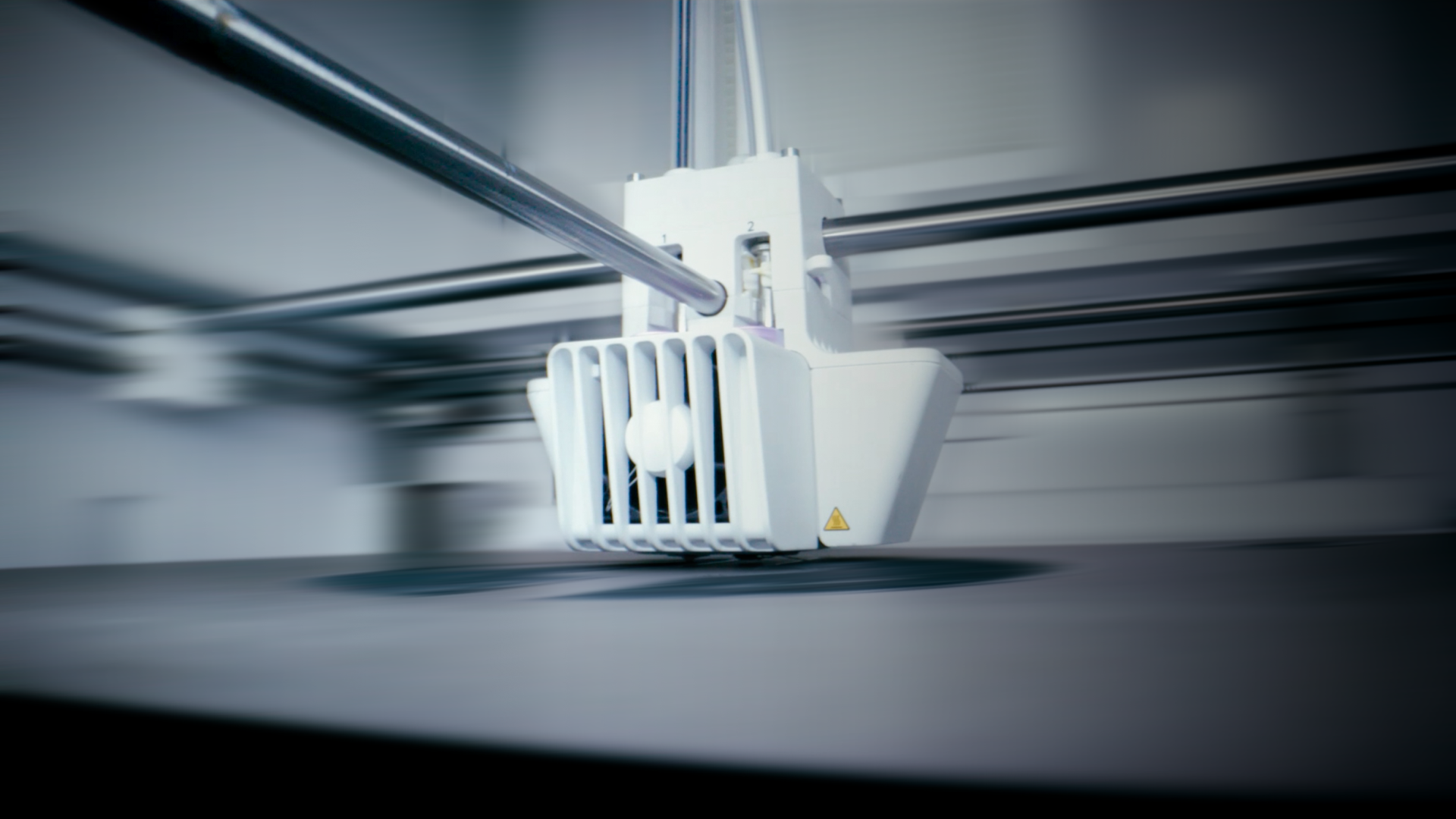

Uusi teollisuustason UltiMaker Factor 4 on julkaistu Hannover Messe -tapahtumassa. Tämä 3D -tulostin on suunniteltu erityisesti kriittisten työkalujen ja komponenttien valmistukseen. Factor 4:ssä on avoin materiaalijärjestelmä, joka tukee tukee teknisiä materiaaleja. Muita uutuuksia ovat mm. kaksi suorasyöttöistä pursotinta, integroitu tulostuslaadun raportointi, lämpötilasäädelty tulostuskammio, automaattinen materiaalinsyöttöjärjestelmä sekä entistä suuremman nopeuden ja paremman tarkkuuden mahdollistava uusi (H-bridge) mekaniikka.

Factor 4 ja sen jopa 70 °C.een säädeltävä 330 x 240 x 300 mm kokoinen tulostuskammio sekä uusi korkean lämpötilan tulostusydin (jopa 340 °C) mahdollistavat käytettäväksi laajan valikoiman teknisiä materiaaleja, kuten juuri julkaistu UltiMaker PPS-CF. Hiilikuidulla vahvistettu materiaali on puolikiteinen, paloa hidastava ja kestää yli 230°C lämpötilaa. Ko. materiaali tarjoaa vaihtoehtoisen valmistustavan esimerkiksi vähemmän vaativaan käyttöön suunnitelluille alumiinisille tai teräksisille osille.

Kuva 1. Uutta Factor 4 3D-tulostinta on testattu perusteellisesti ja se on saavuttanut yli 95% todennäköisyyden tulostustöiden onnistumiselle. Tulostimen mahdollistama mittatarkkuus tulostetuille osille on ± 0,2 mm.

UltiMaker Factor 4 ja sen ominaisuudet

Kuva 2. UltiMaker Factor 4 on laadukkaasti viimeistelty kone, joka on valmistettu teräksestä, alumiinista ja lasista. Koneen tulostuskammio on hyvin lämpöeristetty ja suljettu. Tulostusmateriaalin syötin on suoravetoinen. PEI-päällystetyn tulostusalustan kalibrointi (induktiivinen sensori) on automaattinen. Uusi H-bridge mekaniikkaratkaisu mahdollistaa entistä suuremman nopeuden ja tarkkuuden tulostustöille.

Kuva 3. S5- ja S7 Pro Bundle -malleista tuttu materiaaliasema on nyt integroitu uuteen Factor 4 -tulostimeen. Materiaaliasemaan (MHU) on mahdollista asettaa kuusi kelaa ja se pitää myös materiaalien suhteellisen kosteuden alle 15% RH:ssa.

Kuva 4. Tulostimessa on sisäänrakennettu monitorointijärjestelmä (PPR). Ohjelmisto laatii tulostustöiden jälkeen raportin tulostustyön onnistumisesta. Tämä on tärkeä tekijä laadun validoinnissa.

Kuva 5. Integroitu HEPA-suodatin puhdistaa jopa 95 % prosessissa syntyvistä pienhiukkasista.

Kuva 6. Punainen STOP-painike varmistaa helpon ja turvallisen käytön, jos tulostus on tarpeen keskeyttää välittömästi.

Kuva 7. Factor 4 3D-tulostimen rakenne on modulaarinen, mikä mahdollistaa tulostimen nopean huollon/korjauksen.

Kuva 8. Factor 4:n on heti saatavilla UltiMaker PPS CF:n lisäksi muita UltiMaker-brändättyjä materiaaleja, kuten PLA, Tough PLA, nylon, PETG, PET CF ja PVA, sekä validoidut materiaalit BASF Forward AM:ltä. Myös Kimya, Polymaker, LEHVOSS, Jabil ja paljon muita. Factor 4 on yhteensopiva kaikkien UltiMaker Marketplacen materiaalien kanssa.

UltiMaker Factor 4 ja sen saatavuus

Uusi UltiMaker Factor 4 on heti tilattavissa ja koneen toimitukset alkavat toukokuussa.

Terveiset Hannoverista!

Jarkko Lohilahti

CEO, Founder - Maker3D

+358 400 565 641

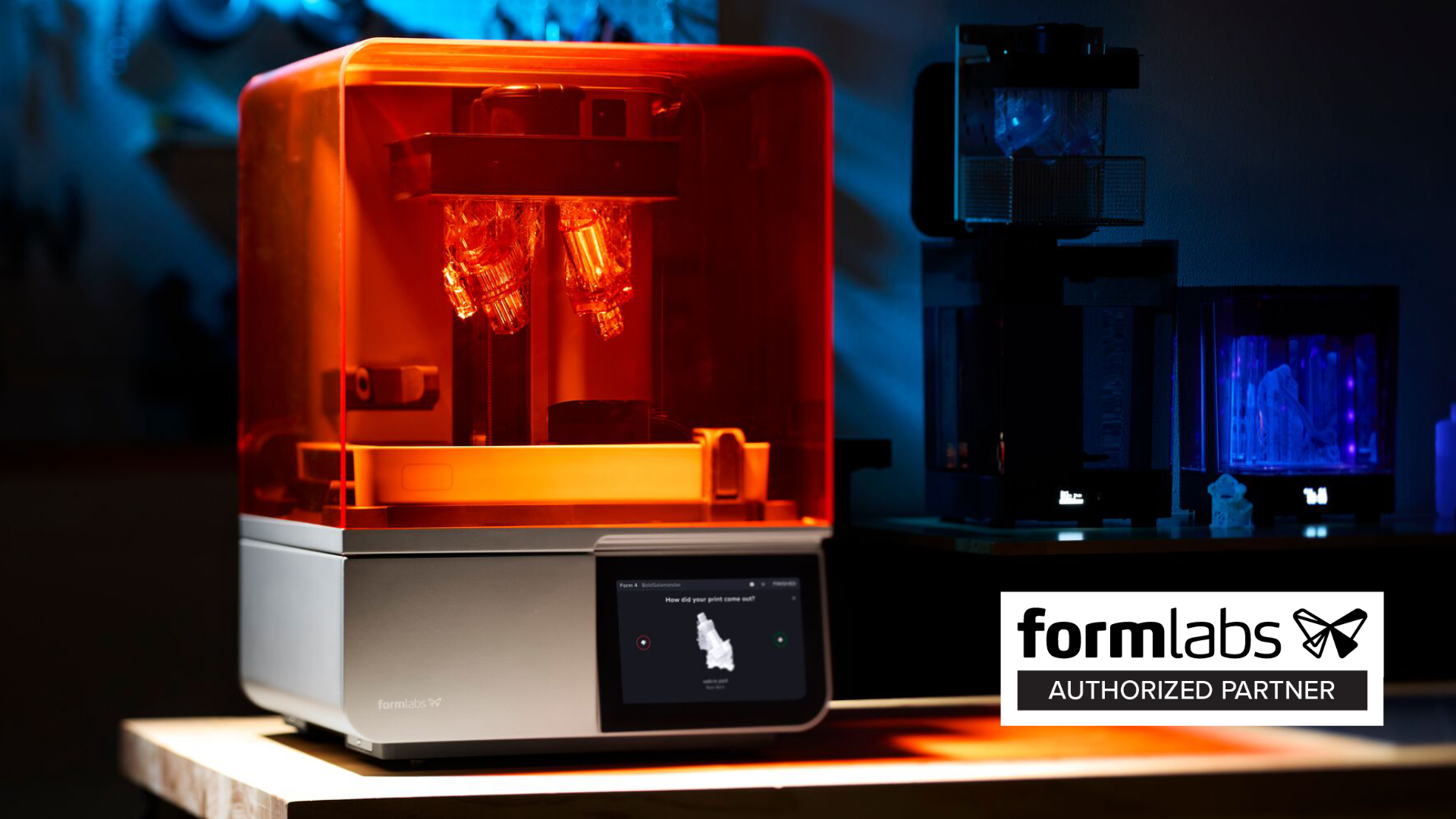

Formlabs Form 4 on julkaistu - Uusi nopeus, tarkkuus ja luotettavuus

Olemme ylpeitä voidessamme kertoa Formlabsin julkaisseen juuri uuden sukupolven Form 4 -sarjan 3D-tulostimet. Form 4 ja 4B tarjoavat jopa neljä kertaa nopeamman tulostusnopeuden ja 30 % suuremman rakennustilavuuden kuin aikaisempi Form 3 -sarja. Tämä on uusi askel hartsien 3D-tulostuksessa.

Tulostimien nopeus on peräisin Formlabsin uudesta Low Force Display™ -tekniikasta, tehokkaasta yhdistelmästä korkeatehoisia LED-valoja, kollimaattorilinssejä, optisia suotimia ja kestävää nestekidenäyttöä. Yhdessä ne kovettavat jokaisen hartsikerroksen nopeasti – riippumatta kappaleen koosta tai niiden määrästä.

Miksi uusi Formlabs Form 4 / Form 4B?

-

Nopeus - tyypillisimmät tulostustyöt valmistuvat alle kahdessa tunnissa

-

Luotettavuus - Form 4 -sarjan tulostimilta voi odottaa korkeaa laatua jokaiselta tulosteelta.

-

Laatu ja mittatarkkuus - ruiskupuristuslaatuiset osat ja niiden yksityiskohdat toistuvat jopa 50 µm tarkkuudella.

-

Etävalvonta - laitteistoon sisäänrakennettu kamera ja ohjelmiston diagnostiikka mahdollistavat tuotannon tarkan valvonnan ja etäohjauksen.

-

Laaja materiaalivalikoima - Kaikki Form 3 -sarjan materiaalit ovat tulossa saataville kuuden uuden materiaalin ohella, lisäksi uuden Form 4 -sarjan hartsikasetit on suunniteltu uudelleen käyttäjien palautteiden johdosta.

Form 4/4B vie tuotantosi uudelle tasolle upealla nopeudellaan, koollaan ja laadullaan – kaikki edullisessa paketissa. Laitteistojen toimitukset alkavat toukokuussa ja ne toimitetaan tilausjärjestyksessä.

Tutustu tuotteeseen Formlabs Form 4 kaupassa.

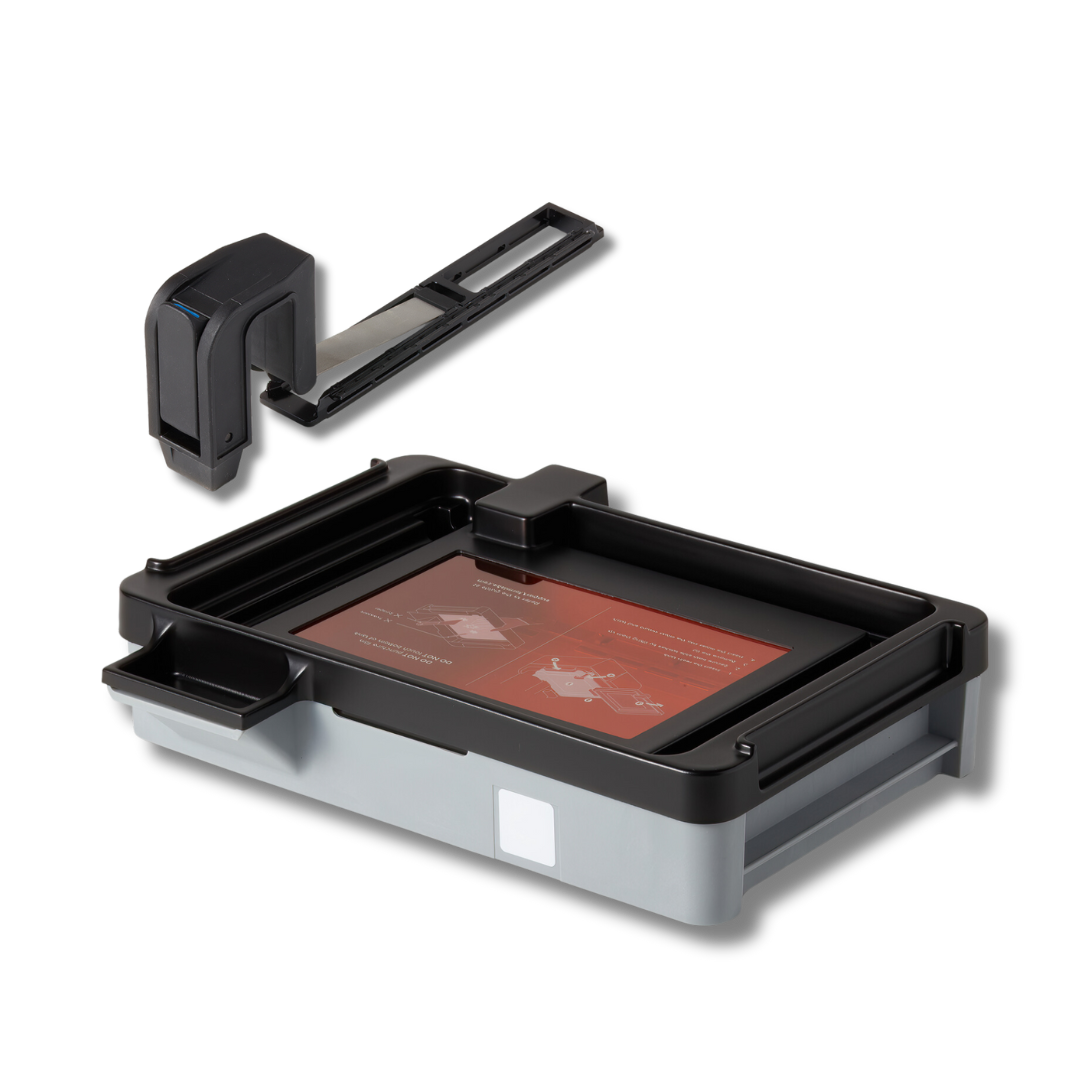

Formlabs Form 4 -oheistuotteet

Uusi hartsisäiliö ja sekoitin

Päivitetyn suunnittelun ansiosta Form 4:n uusilla hartsisäiliöillä (Formlabs Form 4 Resin Tank) on nyt sama käyttöikä materiaalista riippumatta. Säiliöiden komponentit pystyvät nyt käsittelemään kaikentyyppisiä hartseja ja käyttöikä on nyt jopa 10 vuotta virheentunnistuksen ja hartsin automaattisen annostelun avulla.

Hartsisäiliön sekoitin (Form 4 Resin Mixer) on irrotettavissa ja niitä voidaan hankkia erikseen materiaalikohtaisesti.

Uusi tulostusalusta ja hartsikasetit

Uusien hartsikasettien parannuksia ovat nopeampi hartsin täyttö, vähemmän muovijätettä ja pienempi patruunan koko.

Joihinkin olemassa oleviin hartseihin on tehty pieniä muotoilumuutoksia optimaalisen tulostuslaadun saavuttamiseksi, mutta ne ovat säilyttäneet mekaaniset ja bioyhteensopivat ominaisuutensa.

Form 4:lle kehitetyt uudet V5-hartsit tarjoavat esteettisiä parannuksia täyteläisemmillä väreillä, suuremmalla iskunkestävyydellä ja sitkeydellä sekä ne on nopeampi viimeistellä. Ne mahdollistavat myös huomattavasti nopeammat tulostusnopeudet.

Form 4 tukee yli 23 alan johtavaa materiaalia, kun taas Form 4B tarjoaa yli 37 materiaalia, mukaan lukien bioyhteensopivia vaihtoehtoja. Lisäksi kuusi täysin uutta materiaalia tuodaan markkinoille halvemmalla uusien formulaatioiden ansiosta, jotka tarjoavat paremman arvon komponenttia kohden.

Form Wash V2

Uuden Form 4:n 19 % suuremman rakennusalan vuoksi tarvitaan toisen sukupolven Form Wash täyden kapasiteetin käsittelemiseen. Uudessa Form Washissa on myös parannettuja ominaisuuksia, kuten 3x enemmän sekoitusta ja pidempi liuottimen käyttöikä.

Voit käyttää ensimmäisen sukupolven Form Washia Form 4/4B -tulostimen kanssa pienempien osien puhdistamiseen, jotka voidaan irrottaa rakennuslevystä.

Formlabs pesureiden vertailu (PDF)

Formlabs Form 4:n nopeus testissä

Kysyttävää?

Jarkko Lohilahti

CEO, Founder - Maker3D

+358 400 565 641

jarkko.lohilahti@maker3d.fi

Katso tallenne: UltiMaker Method XL – Uudet materiaalit ja sovellukset

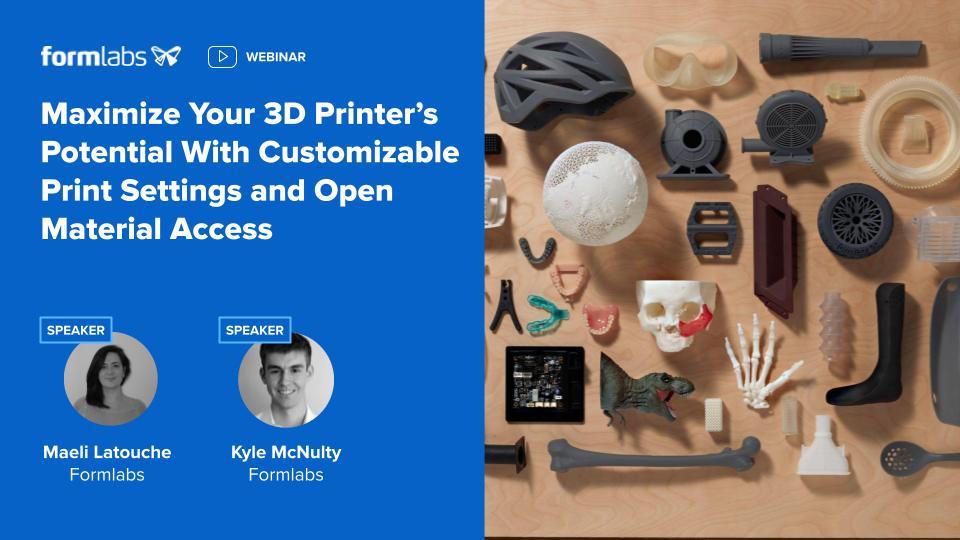

Oletko kiinnostunut 3D-tulostuksen uusimmista innovaatioista? Jos jäit paitsi live-webinaaristamme, ei huolta! Olemme julkaisseet webinaarin "UltiMaker Method XL – Uudet materiaalit ja sovellukset" tallenteen, joka on nyt katsottavissa verkossa.

Webinaarissa UltiMakerin luova johtaja Felipe Castaneda ja sovellusinsinööri Johann Ebermann esittelevät UltiMaker Method XL 3D-tulostimen uusia materiaaleja (ASA, Nylon-12 Carbon Fiber ja SR-30 -tukimateriaali) sekä esittelevät niiden mahdollistamia uusia sovellutuksia. Webinaarista saat myös vinkit tulostimen tehokkaaseen hyödyntämiseen.

Katso webinaarin tallenne.

UltiMaker Method XL (tuote kaupassa)

UltiMaker Method XL - Uudet materiaalit ja sovellutukset webinaari

Liity yhdessä meidän kanssa webinaariin UltiMaker Method XL - Uudet materiaalit ja sovellutukset. Webinaarin järjestävät UltiMakerin luova johtaja Felipe Castaneda ja sovellusinsinööri Johann Ebermann. Rekisteröidy webinaariin tästä.

Päivämäärä: keskiviikko 3. huhtikuuta

Aika: klo 17:00 CET (Suomen aikaa klo 18:00)

Webinaarissa pääset tutustumaan UltiMaker Method XL:n uusimpiin materiaaleihin, joita ovat: ASA, Nylon-12 Carbon Fiber ja SR-30 -tukimateriaali. Uudet materiaalit tuovat lisää uusia sovellutusmahdollisuuksia UltiMaker Method XL 3D-tulostimelle.

UltiMaker Method XL (tuote kaupassa)

Johannilta ja Felipeltä käyvät läpi seuraavia asioita:

★ Tutustu uusien materiaalien mahdollisuuksiin ja käytännön sovelluksiin.

★ Live-esittely, jossa näytetään erilaisten osien tulostusta Method XL:llä.

★ Method XL:n mahdollistamat uniikit sovellutukset

★ Q&A sessio

➔ Varmista paikkasi webinaarissa nyt!

Formlabs Fuse 1+ 30W - Lisää vauhtia, työtehoa ja mahdollisuuksia

Tämän artikkelin tarkoituksena on selventää, millainen työkalu Formlabs Fuse 1+ 30W ja sen muodostama SLS-ekosysteemi on juuri nyt viimeisimpien päivitysten jälkeen. Laitevalmistaja julkaisi merkittävästi tulostimen nopeutta kasvattaneen version PreForm -viipalointiohjelmistostaan ja on aloittanut automatisoidun jälkikäsittelyjärjestelmän Fuse Blast:n toimitukset. Tässä vaiheessa voin kertoa olevani innostunut, touhu on menossa entistä vakavammaksi.

Tämän artikkelin tarkoituksena on selventää, millainen työkalu Formlabs Fuse 1+ 30W ja sen muodostama SLS-ekosysteemi on juuri nyt viimeisimpien päivitysten jälkeen. Laitevalmistaja julkaisi merkittävästi tulostimen nopeutta kasvattaneen version PreForm -viipalointiohjelmistostaan ja on aloittanut automatisoidun jälkikäsittelyjärjestelmän Fuse Blast:n toimitukset. Tässä vaiheessa voin kertoa olevani innostunut, touhu on menossa entistä vakavammaksi.

Aloitimme Formlabs SLS-tulostimien edustamisen marraskuussa 2021 järjestämällä julkaisutapahtuman Fuse 1 -tulostimelle. Päivitetty Fuse 1+ 30W -tulostimen julkaisimme viime vuoden helmikuussa. Kun katsotaan mennyttä 2,5 vuoden aikaa, kehitystahti on ollut erittäin kiitettävää. Mitähän meillä on käsissä, kun mennään saman verran ajassa eteenpäin? Tahti ei näytä ainakaan olevan hidastumassa.

Nopeuden päivittyminen

Formlabs Fuse 1+ 30W sai parannuksen laitteen nopeuteen, jonka saa käyttöönsä maksutta. Parannus on toteutettu kehittämällä laserin ajoratoja. Voit lukea tarkemmin päivityksen teknistä tiedoista valmistajan alkuperäisestä artikkelista. Tutustutaan asiaan seuraavaksi käytännön kautta.

Videolta näkee hyvin, miten laserin liikeratoja on muokattu ohjelmistoversioiden välillä. Versioiden 3.29–3.34 välillä aikaa on kulunut vajaa vuosi, joka osoittaa aktiivista kehitystyötä laitevalmistajalta. Ja kieltämättä tämä lämmittää myös meidän mieltämme, kun käyttäjien pitäminen tyytyväisenä on helppoa.

Tämän artikkelin kuvassa numero 1 on esimerkkinä tulostustyö, jota käytin myös viime vuonna kirjoittamani artikkelin (Formlabs Fuse 1+ 30W on asennettu Hernesaareen) kuvassa numero 8. Tulostimen ohjausohjelmisto asemoi osat tulostuskammioon automaattisesti, esimerkkitöiden välillä käytettiin samoja automaattisen pakkauksen reunaehtoja.

Kuva 1. Tulostustyön kesto on kokonaisuudessaan 15h 9min (sis.lämmitys+tulostustyö+jäähdytys). Vielä viime vuonna tämä samainen ajo kesti 22h 32min. Tässä esimerkissä tulostusnopeus on kasvanut kokonaisuudessaan noin 33%.

PreForm -ohjelmiston kehittymistä osoittaa hyvin myös tulostustyön täyttöasteen kasvu, josta käytetään termiä packing density. Myös tällä on vaikutusta tulostuksen nopeutumiseen, kun tulostettavia kerroksia on vähemmän. Tämä luonnollisesti vaikuttaa aikaan eli rahaan, mutta myös ympäristöön kun materiaalihukka minimoituu.

Kuva 2. Laitevalmistaja ilmoittaa, että 95% täysistä tulostustöistä kestää 14h tai vähemmän ja keskimääräiset työt valmistuvat 7 tunnissa. Tässä esimerkkinä tulostustyö, johon asemoin kotelon osia 100 kpl.

Mielikuvaharjoituksena ajatellaan, että tulostinta/tulostimia pyörittävä henkilö työskentelee perinteisessä päivätyössä. Tulostimen nopeuden kasvu on nyt tuonut tarvittaessa mahdollisuuden käynnistää tulostin kaksi kertaa työpäivän aikana; sen alkaessa ja loppuessa. Osaa valmistuu nopeaan tahtiin. Ajojen välisenä aikana ehtii hyvin jälkikäsitellä edellisenä päivänä tulostettuja osia. Edellinen päivä on siis jo seuraavana käsissä. Työaikaa jää vielä hyvin muihinkin askareisiin, mutta toki jos Fuse 1 -sarjan tulostimia on useampia, myös aikaa kuluu enemmän. Yhden työntekijän on laskettu kykenevän pyörittämän neljää laitteistoa, ja varsinkin jos jälkikäsittelyn työvaiheita on automatisoitu.

Kuva 3. Formlabs Fuse -tuotanto on mahdollista sijoittaa hyvin kompaktiin kokoon eikä se edellytä tilojen lisäinvestointeja. Tulostimia on sijoitettu usein myös toimistoympäristöihin.

Kuva 3. Formlabs Fuse -tuotanto on mahdollista sijoittaa hyvin kompaktiin kokoon eikä se edellytä tilojen lisäinvestointeja. Tulostimia on sijoitettu usein myös toimistoympäristöihin.

Fuse Blast on nyt jakelussa

Fuse Blast on automatisoitu jälkikäsittelyjärjestelmä, jonka Formlabs julkaisi marraskuussa Formnext -messuilla. Tuotteen jakelu on alkanut ja ensimmäiset laitteet on toimitettu. Myös meidän demolaitteisto on pian rantautumassa Hernesaareen.

Kuva 4. Automaattinen jälkikäsittelyjärjestelmä Fuse Blast on uusi lisä Formlabs SLS-ekosysteemiin. Katso ekosysteemin esittelyvideo.

Kuva 4. Automaattinen jälkikäsittelyjärjestelmä Fuse Blast on uusi lisä Formlabs SLS-ekosysteemiin. Katso ekosysteemin esittelyvideo.

Missä näitä on käytössä?

Suomesta Formlabs SLS-järjestelmiä löytyy pienistä yrityksistä keskisuureen ja jättiläisiin. Tulostimia löytyy myös korkeakouluista. Seuraavaksi odotan vielä ammatillisen koulutuksen heräävän tähän mahdollisuuteen. Tämä on nimittäin 3D-tulostusteknologioista se, jolla tehdään sarjavalmistusta. Kun katsoo kuvaa numero 5, sen mukaan osaajista on tulossa pula.

Formlabs SLS-tulostimia on päätynyt myös palveluntarjoajille. RP-Case:n tuotannosta Lahdesta löytyy yksi kolmen Fuse 1+ 30W:n linjasto sekä myös kotkalainen Robomec tuottaa tulosteita palveluna.

Miksi nyt eikä huomenna?

Huonoja uutisia on kuulunut taloudesta laajalti. Paniikkinappuloita on taas paineltu. Kerran yksi viisas opetti, että nämä ovat niitä hetkiä, kun pitää katsoa horisontin taakse ja sijoittaa kehitykseen. Pokkaa pitää olla, mutta mitä sitten kun markkinat alkavat taas vetämään? Valmista on huomattavasti helpompi myydä.

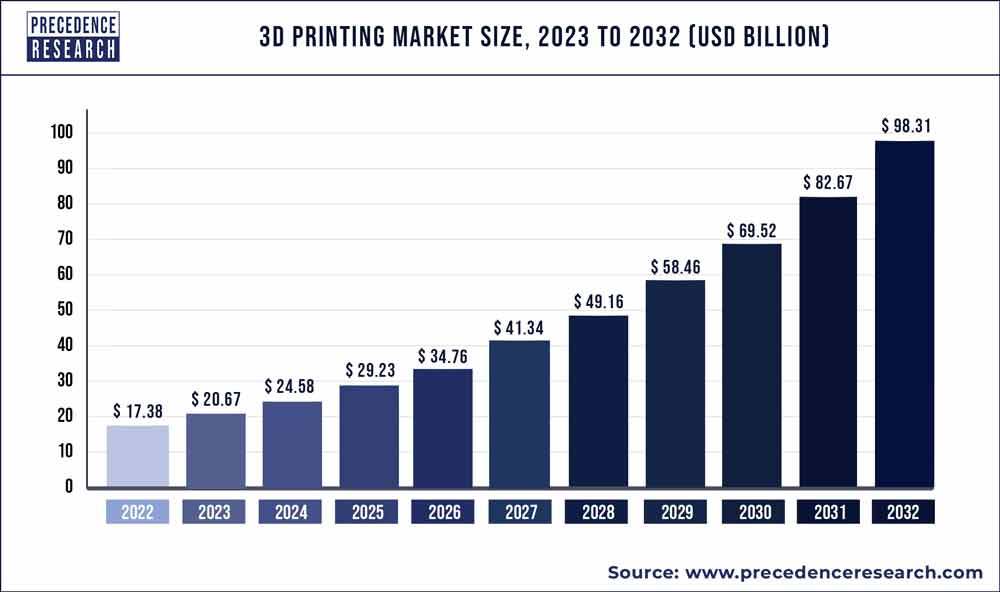

Nyt on vuosi 2024. Kun katsotaan YK:n laatimaa Agenda 2030:n mukaista tavoitetilaa, tulee tämä väistämättä vaikuttamaan meidän yhteiskuntaamme ja sen rakenteisiin laajalti. Tahti tässä vihreässä siirtymässä on kiihtymässä. Yritykset käytännössä pakotetaan tekemään investointeja, jotka ovat maailmankuvaan sopivia. Yhtenä keinona toimii kiertotaloutta tukevat kannustimet, eli porkkanat. Tässä pelissä 3D-tulostusteknologiat näyttävät olevan hyvin vahvasti mukana, ainakin jos katsotaan ennustuksia 3D-alan globaalin liikevaihdon kehittymisestä. Myös meidän asiakkaamme ovat kyenneet saamaan julkisia, kiertotaloutta tukevia rahoituksia, yhdistämällä 3D-tulostuksen investoinnit osaksi rahoitushakemuksia. Tämä on selvästi yksi teema, joka on päättäjien mieleen.

Kuva 5. Alaa koskevien markkinatutkimuksien mukaan 3D-tulostusmarkkinoiden ennustetaan kasvavan lähivuosina edelleen nopeasti. Kuvassa esimerkkinä eräs alaa koskevista tutkimuksista.

Kuva 5. Alaa koskevien markkinatutkimuksien mukaan 3D-tulostusmarkkinoiden ennustetaan kasvavan lähivuosina edelleen nopeasti. Kuvassa esimerkkinä eräs alaa koskevista tutkimuksista.

Hernesaaren siilossa

Laite-esittelyistä kiinnostuneita otan vastaan meidän showroomissa Helsingin Hernesaaressa ennakkoon sovittuna aikana. Esittely onnistuu myös etäyhteyksien kautta. Kannattaa olla yhteydessä.

Ystävällisin terveisin,

Jarkko Lohilahti

CEO, Founder - Maker3D

jarkko.lohilahti@maker3d.fi

+358400565641

Formlabs tuoteuutuudet: Polypropeenijauhe Fuse 1+ tulostimelle ja Resin Pump System Form 3 sarjan tulostimille

Formlabs julkaisi uusia tuotteita, joiden avulla voit avata uusia käyttömahdollisuuksia Fuse 1+ SLS tulostimelle, sekä tehostaa Form 3 sarjan koneiden tuotantotehoa.

Formlabs Resin Pump System

Formlabsin uusi Resin Pump System mahdollistaa suurempien 5L hartsikanistereiden käytön Form 3 sarjan tulostimilla. Järjestelmä mahdollistaa jatkuvamman sarjatuotannon Form Auto kanssa, sujuvamman käytön 3L tulostimien kanssa, sekä parantaa tehokkuutta myös pienempien Form 3 tulostimien kanssa vähentämällä hartsikasettien vaihtoja. Käyttämällä suurempia hartsikanistereita, säästät rahaa materiaalikustannuksissa, sekä vähennät pienemmistä hartsikaseteista syntyvää muovijätettä 86%.

Formlabs Polypropeenijauhe Fuse 1+ tulostimelle

Kauan odotettu polypropeenimateriaali on nyt saatavilla Fuse 1+ tulostimille. Polypropeeni tarjoaa erinomaisen kemikaalinkeston, se on joustavaa ja kestää hyvin toistuvaa taivutusta. Polypropeeni on kevyt ja korkean sitkeyden omaava, mikä tekee siitä ihanteellisen vaativiin ympäristöihin. Polypropeenijauheesta tulostetut osat ovat myös vesitiiviitä ilman erityistä jälkikäsittelyä, sekä ovat hitsattavissa toisiinsa.

Materiaali soveltuu erinomaisesti pakkausprototyyppien, vesitiiviiden kotelojen, autojen sisäosien, ortoosien ja proteesien, sekä vahvojen ja kemiallisesti kestävien kiinnikkeiden, työkalujen ja jigien valmistukseen.

Formlabs Open Platform

Formlabs tiedotti syyskuussa julkaisevansa avoimen Open Platform -alustan, joka on tarkoitettu Form 3 -tuoteperheen 3D-tulostimille. Valmistajan tavoitteena on löytää “avoimen ajattelutavan” avulla entistä laajempia käyttöalueita Form 3 -tulostimien käyttäjille.

Open Platform -alusta avaa kolmannen osapuolen hartsit, tuo saataville vapaat säätöparametrit sekä mahdollistaa minkä tahansa 405 nm:n aallonpituuden fotopolymeerin testaamisen laitteistossa. Näiden lisäksi tarjolla on määräalennuksia suurille hartsierille.

Open Platformin tulee sisältämään:

-

Kolmannen osapuolen sertifioidut hartsit, joita on pian mahdollista käyttää Form 3 -sukupolven laitteistoilla. Tulostusasetukset uusille materiaaleille tulevat käyttöön maksutta.

-

Formlabs:n Preform -ohjelmiston uusimmassa versiossa on tullut mahdollisuus muuttaa tulostusasetuksia, jotka säätelevät esimerkiksi valotusta, kerrosten korkeutta, resoluutiota, skaalausta, kuumennusta, pyyhkimistä ja kerrosten välistä liikettä

-

Avoin lisenssi (Open Material Licence) materiaaleille on saatavilla Q1/2024 alussa, joka antaa mahdollisuuden tulostaa millä tahansa 405 nm:n fotopolymeeri-hartsilla Form 3 -sukupolven tulostimissa. Lisenssi hankintaan tulostimelle kertaluonteisena maksuna, jonka summan ilmoitamme myöhemmin. Tämä on erittäin toivottu ominaisuus tutkijoiden, tulostusmateriaaleja kehittävien sekä tulostinta tuotannossa käyttävien asiakkaiden keskuudessa.

Kuva 1. Formlabs:n Open Platform -webinaarissa käydään läpi uudet ominaisuudet ja tutustutaan niiden käyttämiseen.

Formlabs Form 3+ kaupassa. Huom uusi päivitetty hinta 2 399 €

Formlabs Open Platform ja hartsien valmistus SLA-tekniikalla

SLA-tekniikkaa käytetään yleisimmin kun halutaan kappaleelle korkeat yksityiskohdat tai sileä pinnanlaatu. SLA-menetelmää käytetään myös yhä enemmän massatuotannossa, jotka voivat olla esimerkiksi lääketieteellisiä sovellutuksia, joihin löytyy hyvä materiaalivalikoima. Lääketieteelliseen käyttöön kehitettyjen materiaalien lisäksi Formlabs on kyennyt tuomaan markkinoille korkean suorituskyvyn materiaaleja, joilla on hyvä tarkkuus ja mekaaninen lujuus (esim. Rigid 10k ja PU-materiaalit).

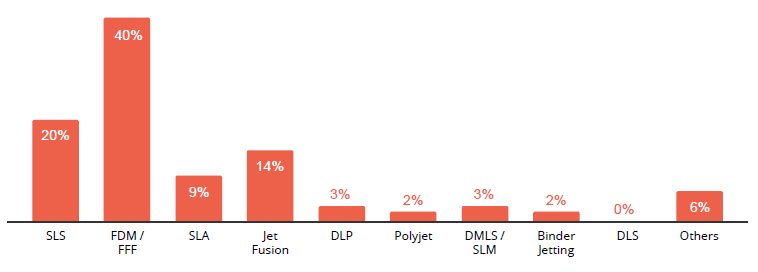

Kuva 2. Mikä 3D-tulostustekniikka on kustannustehokkain? Sculpteo:n vuosiraportin 8.painoksessa (The State of 3D Printing 2022) tehtyyn kyselyyn vastanneiden mukaan FDM-tekniikka on kustannustehokkain.

Maker3D:llä hankkimani näkökulman (liki 2000 laitetta toimitettu) kautta olen havainnut, että asiakkaamme ovat kyenneet löytämään SLA-menetelmälle sovellutuskohteita, jotka tuottavat tyypillisesti FDM- tai SLS-tekniikoiden sovellutuksia suuremman jalostusarvon. Tämä on syntynyt vaikka materiaalit ovat selvästi termoplastisia ja pulvereita korkeampia hinnaltaan.

Uskon, että Formlabs Open Platform on aloittanut kilpailun, jonka lopputuloksena tulemme näkemään materiaaleja, joista emme juuri nyt uskalla edes unelmoida. Kehitystahti kun mitä todennäköisimmin tulee vain kiihtymään, niin että seuraavan kymmenen vuoden aikana tapahtuu enemmän, kuin koko 3D-alan historiassa. Tässä vaikuttaisi olevan saumaa/virtaavan kassan tuoksua, jota kannattaa tarkastella tarkemmin.

Ystävällisin terveisin,

Jarkko Lohilahti

CEO, Founder - Maker3D

Biggest 3D printing farm in Finland Aalto University's Innovative Workshop

Suomen suurin 3D-tulostuksen työpaja on Espoon Aalto-yliopiston taiteiden ja suunnittelun korkeakoululla, jossa on käytössä yhteensä 35 kappaletta UltiMaker 3D-tulostimia (UltiMaker 2+Connect ja UltiMaker S7) . 3D-tulostusalalla tällaisesta yksiköstä käytetään nimitystä “farmi”. Tässä kirjoituksessa tutustumme tämän farmin/työpajan toimintaan, sen monipuolisiin sovelluksiin ja miten 3D-tulostuksen vaikutukseen yleisesti Aalto-yliopistossa. Tätä asiakastarinaa varten tapasimme Aallolla työpajan vastuuhenkilön Hector Velasquezin (Teollinen muotoilija, 3D Print Workshop Master - Aalto University).

Aalto-yliopiston 3D-tulostukseen keskittyneen työpajan ydinajatuksena on yhdistää perinteisten ja digitaalisten valmistustekniikoiden parhaat puolet. Tutustumalla 3D-tulostukseen sekä tekniikan sovellutukseen ja yhdistämällä niitä esimerkiksi muotti- ja keramiikkatuotteiden valmistusprosesseihin, opiskelijoiden on mahdollista kehittää luovuuttaan ja edistää uudenaikaista näkökulmaa suunnittelutöiden toteuttamiseksi. Moni tämän päivän uusista (ns.nousevista) suunnittelijoista on käynyt tämän polun.

Kuva: Wenla Nwajei

Aalto-yliopiston yhteistyö UltiMakerin kanssa on ollut merkittävä tekijä opiskelijoiden luovuuden kehittämisessä, joka on edesauttanut uusien innovaatioiden syntymistä. UltiMakerin helppokäyttöiset laitteistot ja ohjelmisto pitävät 3D-tulostusprosessin käyttäjäystävällisenä, joka tukee erinomaisesti opiskelijoiden ideoiden muuttamista konkreettisiksi kappaleiksi. Työpajan fiilis ja toimintatapa on rakennettu oppimisympäristöltään dynaamiseksi ja stimuloivaksi, joka auttaa opiskelijoita omaksumaan asiantuntemusta tulostustekniikasta osaamistasosta riippumatta. Vierailunkin aikana paikalla kävi useita opiskelijoita jatkamassa tulostustöitään.

Työpajalla opiskelijoilla on myös käytössä monipuolinen materiaalivalikoima. Kaikista yleisin käytetty materiaali on helppokäyttöinen PLA, mutta esimerkiksi teolliseen käyttöön suunniteltua TPU-materiaali käytetään usein. TPU:sta opiskelija oli valmistanut käyttöön soveltuvat kengät. UltiMakerin avoimuus ja yhteistyö materiaalivalmistajien kanssa on kasvattanut materiaalivalikoiman valtavaksi.

Aalto-yliopiston 3D-tulostuksen työpaja on monitieteinen tila, jossa esimerkiksi muoti-, arkkitehtuuri- ja tuotemuotoilu -opiskelijat pääsevät työskentelemään yhdessä ja käyttämään UltiMaker 3D-tulostimia omien ideoidensa toteuttamiseksi. Työpajan monitieteinen yhteistyö luo vilkasta ajatustenvaihtoa opiskelijoiden kesken ja edistää innovaatioita kehittymistä.

Aalto-yliopistolla on tunnistettu hyvin koulutuksen tärkeys, jotta 3D-tulostuksen potentiaalia voitaisiin hyödyntää mahdollisimman laajasti. 3D-tulostuksen työpajalla oppiminen toteutetaan käytännönläheisesti. Opiskelijat voivat omatoimisesti suunnitella ja valmistaa tulostettavia kappaleita ja päästä seuraamaan prosessia alusta loppuun asti. Opiskelija on itse vastuussa tulosteensa onnistumisesta. Myös haastavien ja monimutkaisten 3D-tulostusprojektien toteuttamiseen pajalla tarjotaan valmiudet.

Aalto-yliopiston 3D-tulostuksen työpajalla on osoitettu olevan vahva vaikutus opiskelijoiden innovaatioiden kehittymiseen sekä luovaan oppimisen. Aallolla on yleisestikin panostettu 3D-tulostuksen tutkimiseen ja koulutukseen, joka on tehnyt laitoksesta myös 3D-tulostusalalla merkittävän toimijan maailmassa. Tieto, taito ja teknologiat kun yhdistetään kehittyviin opiskelijoihin, menestymisen mahdollisuudet ovat rajattomat.

Ystävällisin terveisin,

Jarkko Lohilahti

CEO, Founder - Maker3D

jarkko.lohilahti@maker3d.fi

0400 565 641

Huomio! UltiMaker –ohjelmistopäivitys tuplaa S-sarjan tulostimien nopeuden

Uusimman UltiMaker -ohjelmistopäivityksen julkaisun (lataa Cura 5.5 beta) myötä S-sarjan tulostusnopeus on kasvanut, valmistettavien mallien asetteluun on tullut parannuksia sekä ohjelmistoon on tullut tarjolle uusia laajennusominaisuuksia.

Lue lisää päivityksistä laitevalmistajan sivuilta

Kuva 1. Ohjelmistopäivitys on nopeuttanut tulostustyötä huomattavasti. Tulosteet on nyt mahdollista saada valmiiksi jopa puolet nopeammin kuin aiemmin, ilman luotettavuuden tai laadun heikkenemistä.

Juuri julkaistu päivitys on jälleen hieno osoitus laitevalmistajan kehitystyöstä ja sen periaatteista. Vanhoja asiakkaita ei unohdeta; jo valmistettuja laitteita parannetaan jatkuvasti ja uusien julkaisujen testausvaiheet on toteutettu huolellisesti. Lopputuloksena kestävät, monipuoliset ja luotettavat 3D-tulostimet. Asiakkaiden on helppo olla tyytyväisiä.

Ystävällisin terveisin,

Jarkko - Maker3D

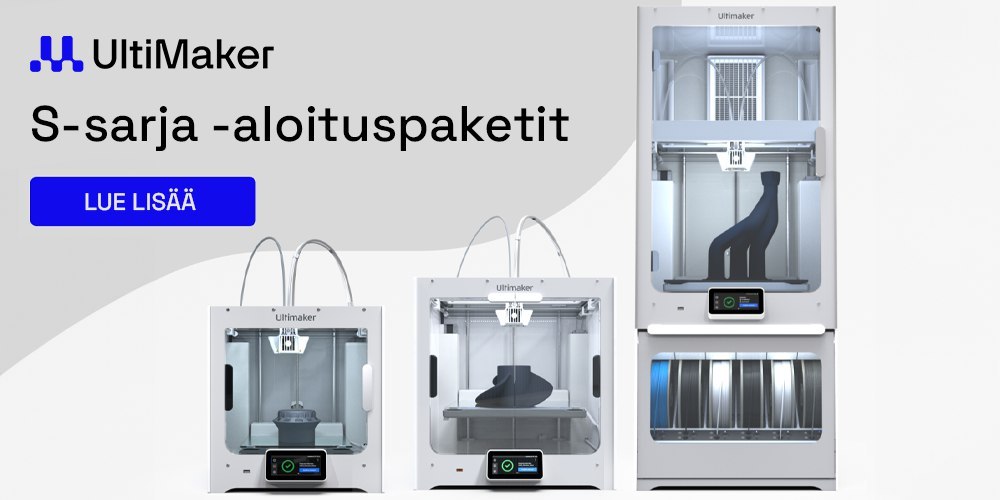

UltiMaker uutiskirje Q4/2023 - Uusi tulostin, materiaali ja kampanjat!

Vuoden 2023 viimeiselle neljännekselle lähdemme innoissamme yhdessä UltiMakerin kanssa. Tässä uutiskirjeessä tiedotamme käynnissä olevista kampanjoista (voimassa 31.12.2023), uuden UltiMaker Method XL 3D-tulostimen julkaisusta sekä ohjeistuksella uuden PET CF -materiaalin lämpökäsittelyyn.

Käynnissä olevat kampanjat

Kasasimme UltiMakerin S-sarjan eli valkoisen linjan 3D-tulostimista aloituspaketteja. Paketin hankinta oikeuttaa alennukseen.

UltiMaker S-sarjaan (valkoinen linja) kuuluu seuraavat 3D-tulostimet:

- UltiMaker S3

- UltiMaker S5

- UltiMaker S7

- UltiMaker S7 Pro Bundle

3D-tulostus.fi -kaupastamme löytyvien pakettien lisäksi tarjolla on erikseen hankittavia huolto- tuki- ja koulutuspalveluita. Esimerkiksi asennus- ja käyttökoulutus on erittäin suosittu. Kysy lisää.

Uusi UltiMaker Method XL

Julkaisemme uuden UltiMaker Method XL 3D-tulostimen yhdessä laitevalmistajan edustajan kanssa Teknologia 23 -messuilla. Uusi 3D-tulostin mahdollistaa suuret ja tarkat 3D-tulostimet sekä tuo saataville uusia tulostusmateriaaleja. Messut järjestetään 7-9.11.2023 Helsingissä.

UltiMaker Method XL laitevalmistajan sivuilta

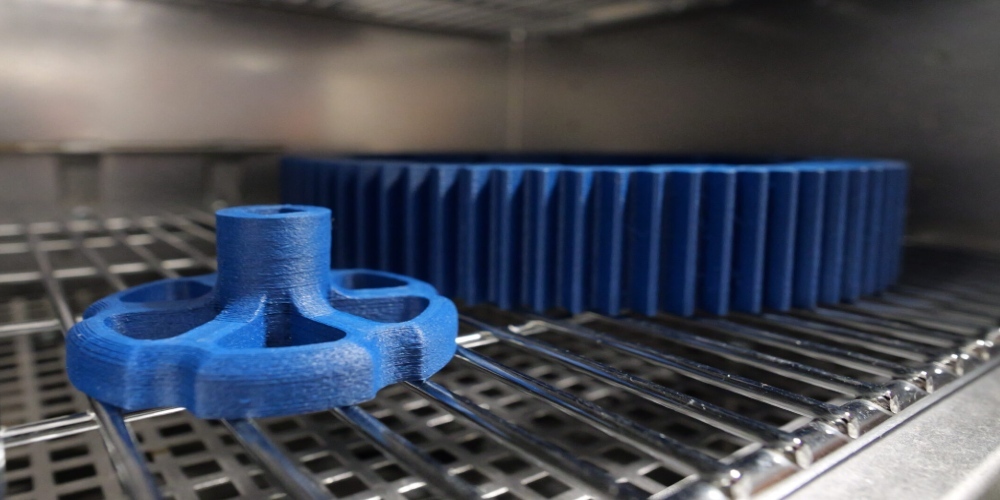

Uuden PET CF -materiaalin lämpökäsittely

Ultimaker PET CF on korkean suorituskyvyn hiilikuituvahvisteinen materiaali UltiMaker S-sarjan 3D-tulostimiin. Se soveltuu laajasti eri käyttökohteisiin hyvien mekaanisten ja kemikaalinkeston ansiosta. Materiaalia on mahdollista lämpökäsitellä, joka kasvattaa esimerkiksi tulostettujen lämpötilan kestoksi jopa yli 180 astetta.

Ohjeistus materiaalin lämpökäsittelyyn

Katso myös UltiMaker PET CF Expansion Kit, joka sisältää kaiken tarvittavan komposiittimateriaalien tulostamiseen UltiMaker S-sarjan 3D-tulostimilla.

Lisäkysymyksiä voi esittää numeroon 010 2355 140 tai asiakaspalvelu@3d-tulostus.fi.

Palataan asiaan.

Ystävällisin terveisin,

Toimitus - Maker3D