Verkkokauppa Uutiset Viestit aiheesta: SLA

Uutiset

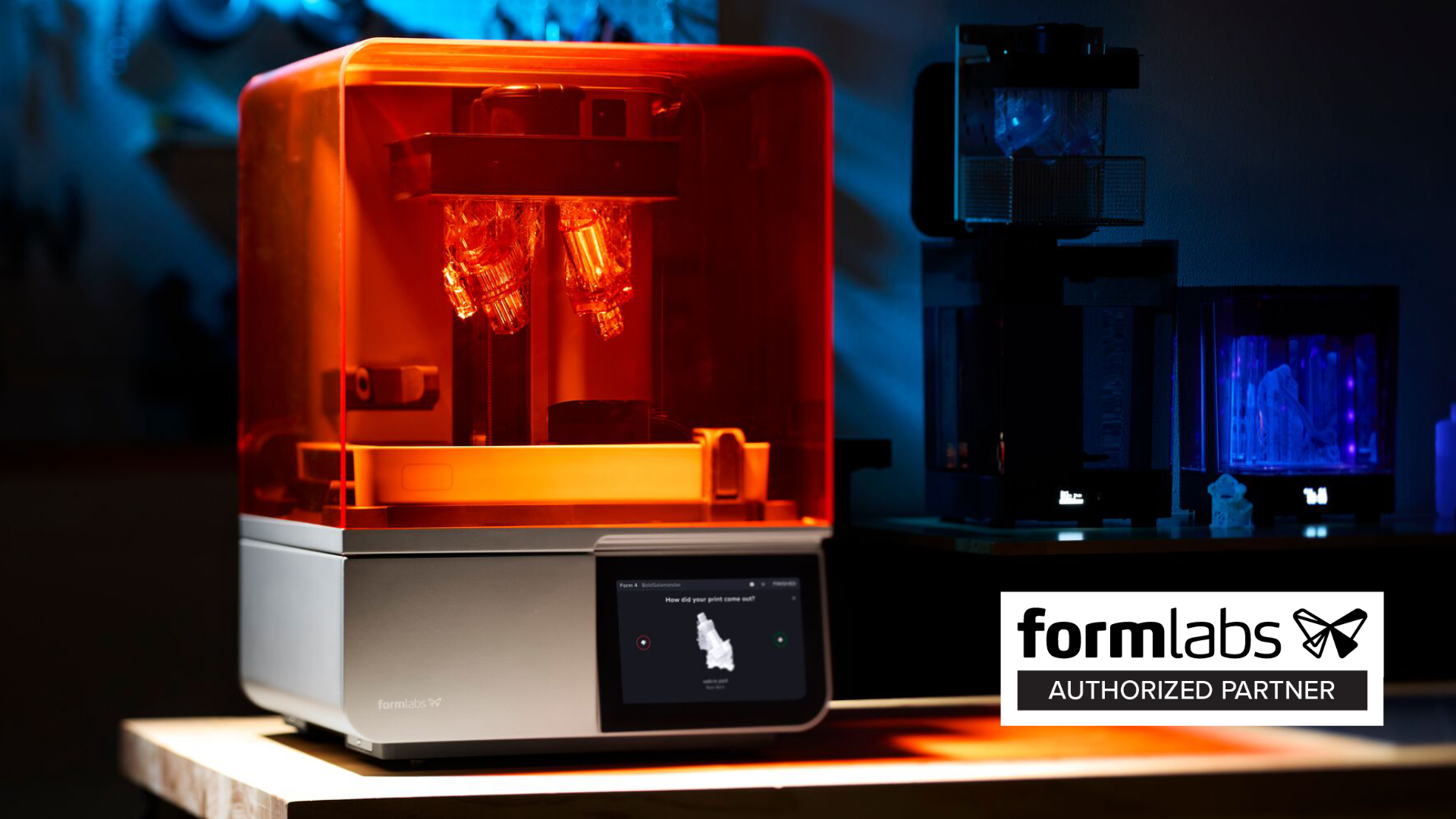

Formlabs Form 4 on julkaistu - Uusi nopeus, tarkkuus ja luotettavuus

Olemme ylpeitä voidessamme kertoa Formlabsin julkaisseen juuri uuden sukupolven Form 4 -sarjan 3D-tulostimet. Form 4 ja 4B tarjoavat jopa neljä kertaa nopeamman tulostusnopeuden ja 30 % suuremman rakennustilavuuden kuin aikaisempi Form 3 -sarja. Tämä on uusi askel hartsien 3D-tulostuksessa.

Tulostimien nopeus on peräisin Formlabsin uudesta Low Force Display™ -tekniikasta, tehokkaasta yhdistelmästä korkeatehoisia LED-valoja, kollimaattorilinssejä, optisia suotimia ja kestävää nestekidenäyttöä. Yhdessä ne kovettavat jokaisen hartsikerroksen nopeasti – riippumatta kappaleen koosta tai niiden määrästä.

Miksi uusi Formlabs Form 4 / Form 4B?

-

Nopeus - tyypillisimmät tulostustyöt valmistuvat alle kahdessa tunnissa

-

Luotettavuus - Form 4 -sarjan tulostimilta voi odottaa korkeaa laatua jokaiselta tulosteelta.

-

Laatu ja mittatarkkuus - ruiskupuristuslaatuiset osat ja niiden yksityiskohdat toistuvat jopa 50 µm tarkkuudella.

-

Etävalvonta - laitteistoon sisäänrakennettu kamera ja ohjelmiston diagnostiikka mahdollistavat tuotannon tarkan valvonnan ja etäohjauksen.

-

Laaja materiaalivalikoima - Kaikki Form 3 -sarjan materiaalit ovat tulossa saataville kuuden uuden materiaalin ohella, lisäksi uuden Form 4 -sarjan hartsikasetit on suunniteltu uudelleen käyttäjien palautteiden johdosta.

Form 4/4B vie tuotantosi uudelle tasolle upealla nopeudellaan, koollaan ja laadullaan – kaikki edullisessa paketissa. Laitteistojen toimitukset alkavat toukokuussa ja ne toimitetaan tilausjärjestyksessä.

Tutustu tuotteeseen Formlabs Form 4 kaupassa.

Formlabs Form 4 -oheistuotteet

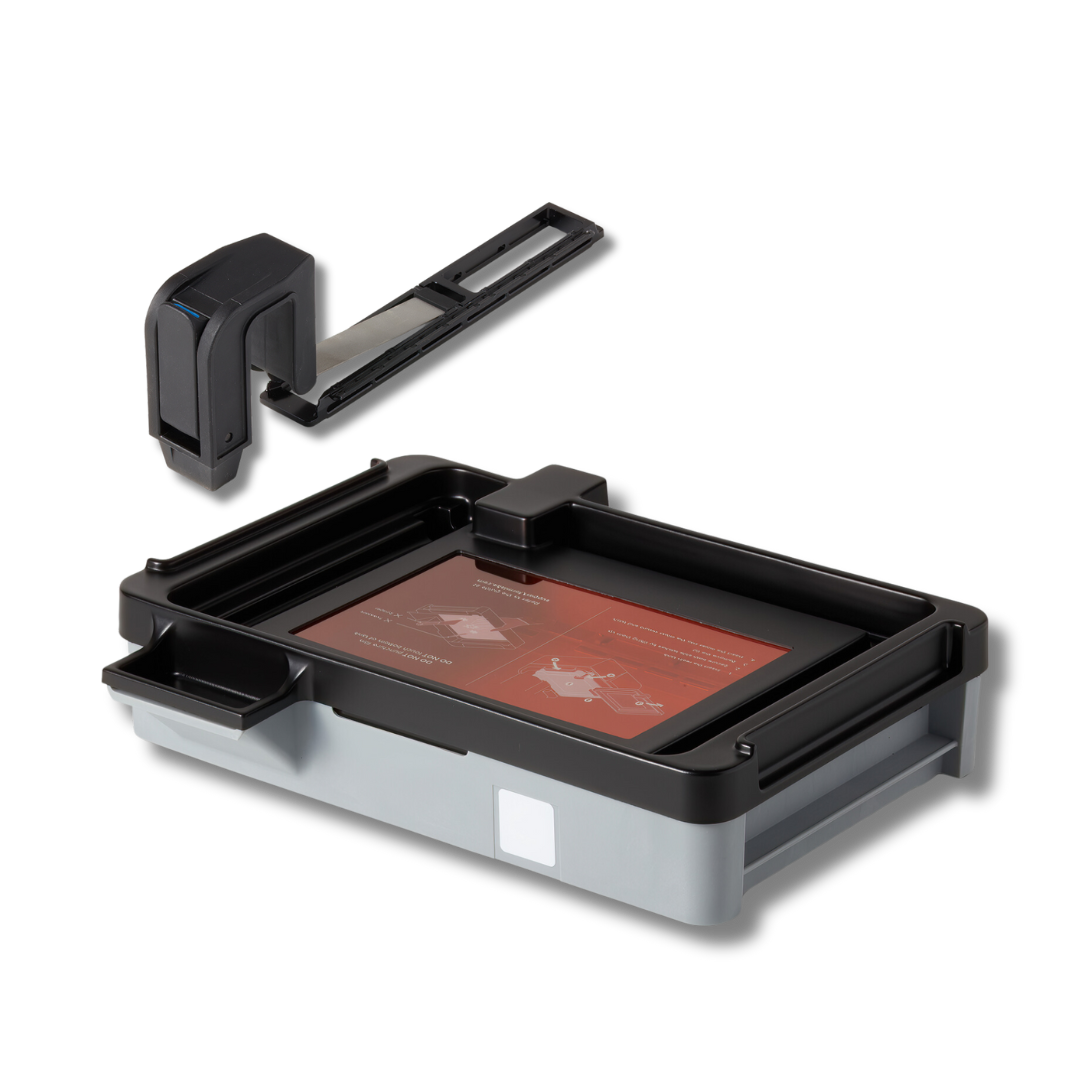

Uusi hartsisäiliö ja sekoitin

Päivitetyn suunnittelun ansiosta Form 4:n uusilla hartsisäiliöillä (Formlabs Form 4 Resin Tank) on nyt sama käyttöikä materiaalista riippumatta. Säiliöiden komponentit pystyvät nyt käsittelemään kaikentyyppisiä hartseja ja käyttöikä on nyt jopa 10 vuotta virheentunnistuksen ja hartsin automaattisen annostelun avulla.

Hartsisäiliön sekoitin (Form 4 Resin Mixer) on irrotettavissa ja niitä voidaan hankkia erikseen materiaalikohtaisesti.

Uusi tulostusalusta ja hartsikasetit

Uusien hartsikasettien parannuksia ovat nopeampi hartsin täyttö, vähemmän muovijätettä ja pienempi patruunan koko.

Joihinkin olemassa oleviin hartseihin on tehty pieniä muotoilumuutoksia optimaalisen tulostuslaadun saavuttamiseksi, mutta ne ovat säilyttäneet mekaaniset ja bioyhteensopivat ominaisuutensa.

Form 4:lle kehitetyt uudet V5-hartsit tarjoavat esteettisiä parannuksia täyteläisemmillä väreillä, suuremmalla iskunkestävyydellä ja sitkeydellä sekä ne on nopeampi viimeistellä. Ne mahdollistavat myös huomattavasti nopeammat tulostusnopeudet.

Form 4 tukee yli 23 alan johtavaa materiaalia, kun taas Form 4B tarjoaa yli 37 materiaalia, mukaan lukien bioyhteensopivia vaihtoehtoja. Lisäksi kuusi täysin uutta materiaalia tuodaan markkinoille halvemmalla uusien formulaatioiden ansiosta, jotka tarjoavat paremman arvon komponenttia kohden.

Form Wash V2

Uuden Form 4:n 19 % suuremman rakennusalan vuoksi tarvitaan toisen sukupolven Form Wash täyden kapasiteetin käsittelemiseen. Uudessa Form Washissa on myös parannettuja ominaisuuksia, kuten 3x enemmän sekoitusta ja pidempi liuottimen käyttöikä.

Voit käyttää ensimmäisen sukupolven Form Washia Form 4/4B -tulostimen kanssa pienempien osien puhdistamiseen, jotka voidaan irrottaa rakennuslevystä.

Formlabs pesureiden vertailu (PDF)

Formlabs Form 4:n nopeus testissä

Kysyttävää?

Jarkko Lohilahti

CEO, Founder - Maker3D

+358 400 565 641

jarkko.lohilahti@maker3d.fi

Formlabs Uutiset

Formlabs päivityskampanjat loppuvat

Formlabsin SLA-päivityskampanja on voimassa enää tämän vuoden loppuun

Formlabs Form 2 valmistus on päättynyt jo jokin aika sitten ja uudet mallit ovat kovaa vauhtia korvaamassa vanhaa laitekantaa. Formlabs tarjoaa Form 2 tulostimen omistajalle alennuksen uuden tulostimen ostoon. Nyt joulukuussa kampanja päivittyi ja alennus kohdistuu suoraan laitteen hintaan, eikä tarvikkeisiin ja materiaaleihin kuten aikaisemmin.

Mikäli Form 2 ei ole toimintakuntoinen voidaan sekin hyvittää vaihdossa uuteen toimivaan koneeseen.

Alennus Form 3+ / Form 3B+ ostajalle on 500€ ja Form 3L / Form 3BL ostajalle 1000€.

Ole yhteydessä asiakaspalveluun mikäli kampanja kiinnostaa: asiakaspalvelu@3d-tulostus.fi

Toimimattoman tulostimen tapauksessa tulee sinun ottaa yhteys ensiksi tekniseen tukeen: tuki@maker3d.fi

Formlabs webinaari

31.toukokuuta Formlabs järjestää Form 3L:n, Formlabsin suurimman SLA 3D-tulostimen reaaliaikaisen yleiskatsauksen.

Webinaarissa keskustellaan ominaisuuksista jotka tekevät Form 3L:stä erinomaisen suurien prototyyppien valmistukseen. Tulostimen käyttö vähentää ulkoistuskustannuksia, jolloin voit valmistaa suuria osia nopeammin ja kustannustehokkaammin

Webinaarin aiheet:

-

Työnkulku suurten osien tulostamiseen, pesuun ja kovetukseen Form 3L:llä

-

Kuinka paljon voit säästää tuomalla suurikokoisen SLA:n 3D-tulostimen osaksi tuotekehitysprosessia

-

Live Q&A

Ilmoittaudu mukaan tästä linkistä.

Tutustu tuotteeseen verkkokaupassamme.

Parhain terveisin,

Suvi Härkönen

Sales & Marketing

Maker3D

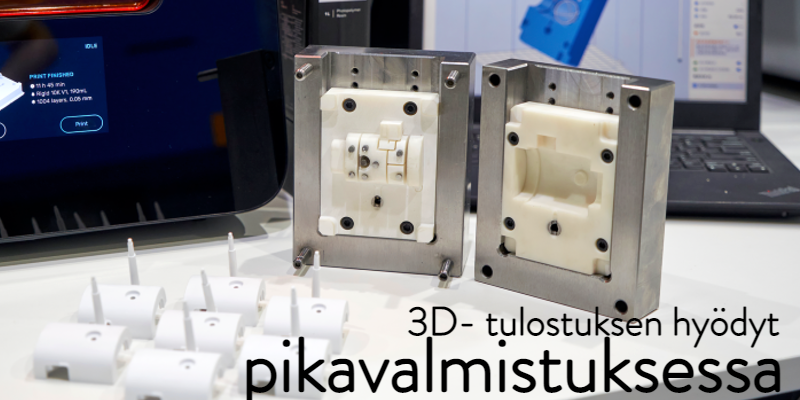

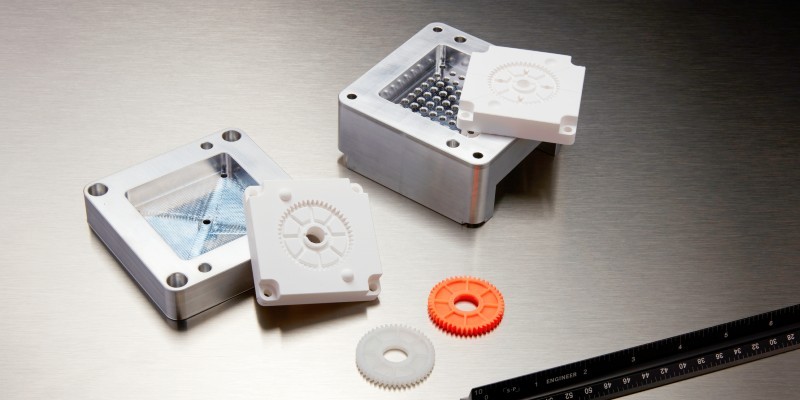

3D-tulostus apuna pikavalmistuksessa

Haluatko vauhdittaa tuotekehitystä, iteroida nopeammin ja tuoda kustannustehokkaammin tuotteita markkinoille? Ota Formlabs 3D-tulostimet osaksi tuotekehitysprosessiasi jo ennen massatuotantoon ryhtymistä sekä myös valmistaaksesi edullisesti räätälöityjä loppukäyttöosia.

Formlabs 3D-tulostimien avulla tuet erilaisia perinteisiä valmistusprosesseja muovi-, silikoni- tai kumiosien, komposiittien ja jopa metalliosien valmistuksessa. 3D-tulostusta voidaan hyödyntää esimerkiksi seuraavanlaisissa sovellutuksissa:

-

Ruiskupuristus

-

Lämpömuovaus

-

Päällysmuovaus ja inserttivalu

-

Puristusmuovaus

-

Valaminen

-

Metallilevyn muotoilu

Sileän pinnan ja suuren tarkkuuden ansiosta SLA- tulostusmenetelmä on erinomainen valinta, kun halutaan valmistaa nopeasti laadukkaita työkaluja. Tarvitsetpa sitten taipuisia työkaluja, joissa on hyvä iskunkestävyys tai muotteja jotka kestävät lämpöä tai painetta, Formlabsilta löytyy materiaaleja kaikkiin käyttötarkoituksiin. 3D-tulostus on perinteisiin valmistusmenetelmiin verrattuna nopeampaa sekä myös edullisempaa.

Heräsikö kysymyksiä? Meidät tavoittaa sähköpostitse asiakaspalvelu@3d-tulostus.fi tai puhelimitse +358 10 235 5140.

Ota yhteyttä, niin katsotaan kuinka voisimme tehostaa tuotantoprosessiasi!

Lue Radip Prototyping- artikkelimme tästä linkistä

Parhain terveisin,

Suvi Härkönen

Sales & Marketing

Maker3D

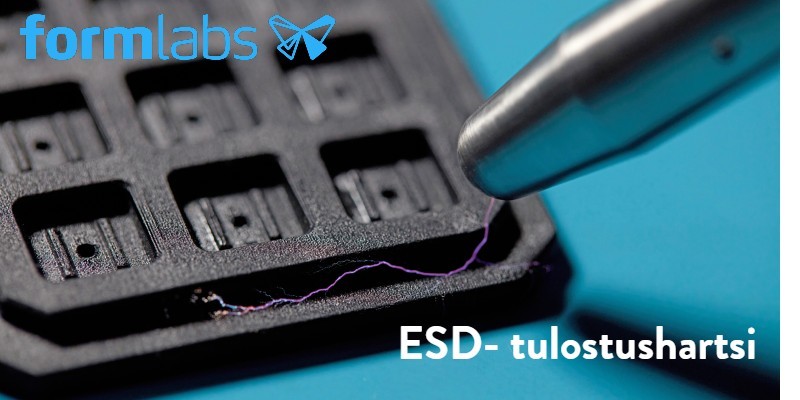

Materiaaliesittelyssä Formlabs ESD-tulostushartsi

On tullut aika esitellä myös toinen Formlabsin tuorein SLA-tulostusmateriaali, jolle huhujen mukaan on ollut kysyntää ja tarvetta jo pidempään. Eli kyseessä on nyt siis sähköisesti puolijohtava ESD-hartsi elektroniikkateollisuuden tarpeisiin.

ESD-tulostushartsi

Tämä uutuusmateriaali on nimeltään ESD, ja se “on mitä se sanoo” eli puolijohtavaksi lisäaineistettu SLA-tulostushartsi. Sähkönjohtavuus on saatu aikaan todennäköisimmin hiilinanoputkilla, sillä SDS-dokumentissa mainitaan “tämä tuote sisältää sitoutuneita nanopartikkeleita alle 0,1%.” Materiaalin väri on musta, kuten muillakin vastaavilla materiaaleilla. ESD-materiaali on muita Standard-perheen resiinejä hiukan hinnakkaampaa.

Mekaanisilta ominaisuuksiltaan ESD-hartsi on Standard-materiaaleihin verrattuna huippulujuudeltaan alhaisempi (44 vs. 65 MPa) ja kimmomoduliltaan hieman pehmeämpi (1,9 vs. 2,8 GPa). Lovettu IZOD-iskusitkeys on lähes sama ESD:llä ja Standard-perheellä, mutta lämpötaipuma-arvot ovat hieman alhaisemmat. ESD-materiaaleille tärkeä resistiivisyys on pinta-arvona 105-108 Ohm/sq ja tilavuusarvona 105-107 Ohm-cm. Kannattaa huomioida, että heikommasta lujuudesta johtuen tätä materiaalia ei voi tulostaa Form 2-tulostimella, sillä se ei kestä ko. tulostimen suurempia revintävoimia.

Kokemuksia ESD-tulosteista

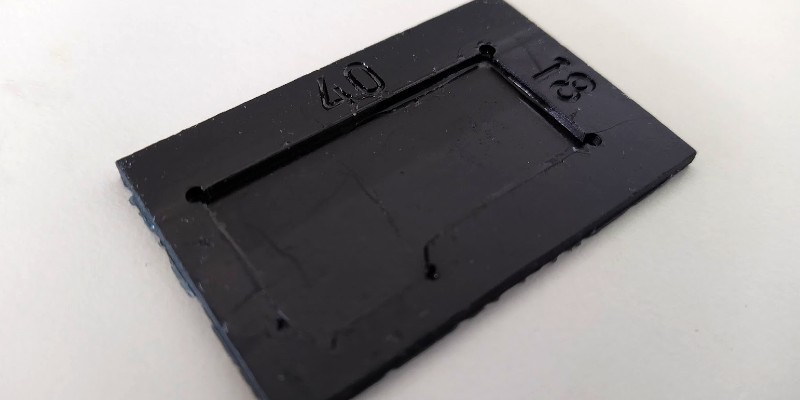

Ennen tätä artikkelia meillä oli tehty jo joitain tulosteita ESD-hartsista, mallina käytettiin Formlabsin omaa demo-osaa (mittapään teline). Se pitäisi “speksien mukaan” tulostaa Form 3+ tulostimella, mutta me teimme omat kopiomme vanhemmalla Form 3-tulostimella jossa tosin oli asennettuna Form 3+:n firmware. Meillä oli myös Formlabsilta saatuja 3+:lla tehtyjä kopioita, joihin vertaillessa emme havainneet minkäänlaista eroa tulostuslaadussa. ESD-hartsin nanopartikkelit luovat kappaleeseen hieman samankaltaisen karheahkon pinnan mitä Rigid 10K-materiaalissa, vaikka tekstuuri ei sormiin yhtä karkealta tunnukaan. Materiaalin puolijohtavuusominaisuuksia emme pysty itse testaamaan, joten tässä asiassa meidän on vain pakko luottaa Formlabsin spesifikaatioihin. Mutta ESD-hartsi ei vaikuttaisi olevan sen vaikeampi tai helpompi tulostettava mitä muutkaan materiaalit. Tosin käsittääkseni ainoat “haastavat” Formlabsin SLA-materiaalit ovat Elastic 50A ja Flexible 80A niiden joustavuuden vuoksi.

Tein tapani mukaisesti testitulostukset suoraan alustalle ilman tukirakenteita. Formlabsin oman demomallin kanssa tämä ei tuottanut ongelmia, Eikä edes ohut PCB-jikilevy käyristynyt jälkikovetuksessa kuten Model V3 näyteliuskojen kanssa kävi. Tulostusjälki oli jälleen mainio (Kuvat 1 & 2).

Kuva 1. Tulostetut demomallit (mittapään teline)

Kuva 2. Mittapään teline lähikuvassa. Tulosteeseen on tarttunut kuivauksen aikana kuituja käsipyyhkeestä

Toinen tulostettu testimalli toistui hienosti, tosin suoraan alustalle tulostettaessa tartuntapinnan laatu jää aina heikoks,i koska siinä toistuvat kaikki alustan naarmut ja kolhut joita SLA-alustaan väistämättä tulee käytössä (Kuva 4). Eli hartsin säästö kostautuu tässä hieman heikompana tulostuslaatuna. Testasimme myös lopuksi hartsin värjäävyyden paperiin, kuivatuista ja jälkikovetetuista tulosteista ei irronnut mitään värjäymiä, kuten esimerkiksi useista FFF-teknikalla tulostetuista ESD-materiaaleista.

Kuva 3. PCB-mittajiki. Upotuksen teräviin reunoihin on jäänyt pesun yhteydessä hartsia.

Kuva 4. Mittajigin tulostusalustaa vasten ollut pinta, jossa näkyvissä alustan vauriot ja pienehkö “elephant foot”

Eräs tärkeä havainto tuli sentään tehtyä tämän hartsin kanssa, jota sivusinkin jo aiemmin. Formlabs suosittelee vahvasti ESD-tulosteiden pesemistä omassa IPA-astiassaan erillään muista materiaaleista (pesuaika 20 min!), ja huomasimmekin nopeasti että tämä pitää paikkansa. Jo yhden alustallisen pesun jälkeen Form Washin IPA-kylvyn sekaan päätyi kosolti ESD-hartsin nanopartikkeleita, jotka tämän jälkeen tarttuivat kaikkiin muihinkin malleihin mitä siinä pestiin. Juuri tämän takia aiemmin julkaistun Model V3-artikkelin testitulosteet tulivat pesusta niiden kuvien mukaisessa kunnossa. Eli jos jokin materiaali oikeasti pitää pestä erillään, se on ESD. Muita vahvoja kandidaatteja ovat myös Rigid 4000 & Rigid 10K, joiden lasijauhe-täyte käyttäytyy pesussa samoin. Vielä yhtenä vinkkinä mainittakoon, ettei mitään SLA-tulosteita kannata kuivata nukkaantuvien liinojen kuten käsipyyhkeien päällä…Testeissämme ei jälkikovetetuista ja kuivista tulosteista irronnut värjäymiä paperiin, kuten esimerkiksi useasta FFF-tekniikan ESD-materiaalista.

Ja lopuksi vielä linkit TDS- ja SDS-dokumenttien kirjastoon, josta löytyy em. dokumentit kaikille materiaaleille:

https://formlabs.com/3d-printers/form-3/tech-specs/#data-sheets

Terveisin,

Aleksis Lehtonen

Support & Service- Maker3D

Webinaari Formlabsin ESD-hartsista

Formlabsilta tuli monta kovaa tuotejulkistusta alkuvuodesta ja yksi niistä oli kauan toivottu ESD-materiaali SLA- tekniikalle. Tulostushartsi on ESD-ominaisuuksiensa lisäksi valmistettu kestämään myös mekaanista rasitusta, joten se on täydellinen valmistusmateriaali elektroniikkateollisuuden työkaluvalmistukseen.

Formlabs järjestää webinaarin, jossa käsitellään sitä kuinka ESD-hartsin käyttö suoraviivaistaa valmistusta ja vähentää kustannuksia elektroniikkateollisuudessa. Mikäli aihe kiinnostaa, kannattaa varata kalenteriin tilaa webinaarille!

Webinaari järjestetään 20.tammikuuta kello 18:00 , ilmoittaudu tästä linkistä.

Muista Formlabsin tuotejulkistuksista pääset lukemaan täältä.

ESD- resiini on nyt myynnissä verkkkokaupassamme!

Parhain terveisin,

Suvi Lohilahti - Maker3D

Formlabs kampanjat

Formlabs antaa 500 euron edestä materiaaleja tai tarvikkeita sellaiselle uudelle Formlabs Form 3, 3B, 3L tai 3BL tulostimen ostajalle, jolla ei ole vielä em. tulostinta käytössään. Edun voi käyttää omavalintaisiin resiineihin tai tankkeihin (poislukien Finish Kit ja Build Platform).

Toinen kampanja hyödyttää niitä tulostimen hankkijoita, joilla on jo käytössään Formlabs Form 2 3D-tulostin. Formlabs tarjoaa 700 euron hyvityksen vaihdettaessa Form 2 3D-tulostin uuteen Form 3 tai Form 3B:n.

Tutustu kattavaan artikkeliimme siitä, mitä konkreettisia eroja näillä tulostimilla on: https://www.3d-tulostus.fi/uutiset/Form-2-versus-Form-3-mitae-eroa

Haluatko tietää lisää kampanjoista tai onko sinulla muuten kysyttävää liittyen 3D-tulostimen hankintaan ja valintaan? Autamme mielellämme puhelimitse numerossa +358102355140 tai voit lähettää meille sähköpostia osoitteeseen asiakaspalvelu@3d-tulostus.fi

Parhain terveisin,

Suvi Lohilahti

Maker3D

Formlabs Form Wash L & Cure L

Formlabs julkaisi User Summit 2021 tapahtumassa uudet jälkikäsittelylaitteet

Tapahtumassa esiteltiin uudet Formlabsin jälkikäsittelylaitteet, jotka täydentävät Formlabsin isompia 3L ja 3BL tuotteita. Nyt julkistettuja suurempia jälkikäsittelylaitteita voi käyttää myös yhdessä useamman pienemmän Formlabs tulostimen kanssa. Automatisoidut laitteet on suunniteltu tehostamaan mahdollisimman paljon jälkikäsittelyn työnkulkua. Näiden laitteiden myötä pystytään hyödyntämään täysmittaisesti Form 3L ja 3BL:n tuotantokapastiteetti.

Form Wash L

Formlabs Form Wash poistaa jäännöshartsin tulostuksen jälkeen. Isompi Form Wash L on lattialle asennettava malli, toisin kuin pienempi Form Wash, jonka pystyi sijoittamaan työtasolle. Pesuriin menee yksi L-tankki täysimittaisen tulosteen kanssa tai kaksi kappaletta Form 3 -tankkeja. Nyt julkaistussa Wash L:ssä on irroitettava kori, joka mahdollistaa erillisten kappaleiden pesun.

Form Cure L

Formlab Form Cure viimeistelee kovettumisprosessin. Cure L:ssä on irroitettava lasinen pyöritysalusta, joka on helppo puhdistaa. UV-valaistuksen lisäksi laitteessa on normaali valkoinen valo, joka auttaa havainnoimaan kappaletta kovetuksen ollessa pois päältä. Pienemmän Form Curen löydät verkkokaupastamme tästä linkistä.

Molemmista jälkikäsittelylaitteista löytyy WIFI-yhteys, jonka avulla onnistuu esimerkiksi laitteiden ohjainohjelmistojen päivitys. Lisäksi molemmat laitteet ovat saaneet FDA-hyväksynnän ja ISO 13485 -sertifikaatin eli laitteita voi käyttää yhdessa bio- ja hammaslääketieteen sovellutusten kanssa. Asiakkaat, jotka ovat ostaneet Form 3L tai Form 3BL ennen 27.10.2021 ovat oikeutettuja 200€ alennukseen

Laitteiden toimitukset on luvattu alkavaksi Q1/2022.

Hinnat ja tarkemmat tuotetiedot päivittyvät lähipäivinä verkkokauppaamme!

Formlabs USERSUMMIT ‘21

Jälleen on se aika vuodesta kun Formlabs User Summit - tapahtuma alkaa olla käsillä!

Kuten viime vuonnakin, tapahtuma järjestetään myös nyt virtuaalisena. Varaa kalenteristasi 26. ja 27. lokakuuta User Summitille, ja rekisteröidy tapahtumaan tästä linkistä.