Verkkokauppa Uutiset Viestit aiheesta: fikstuurit

Uutiset

Ashley Furniture: Yhdestä ideasta satoihin 3D-tulostettuihin osiin huonekalutehtaassa

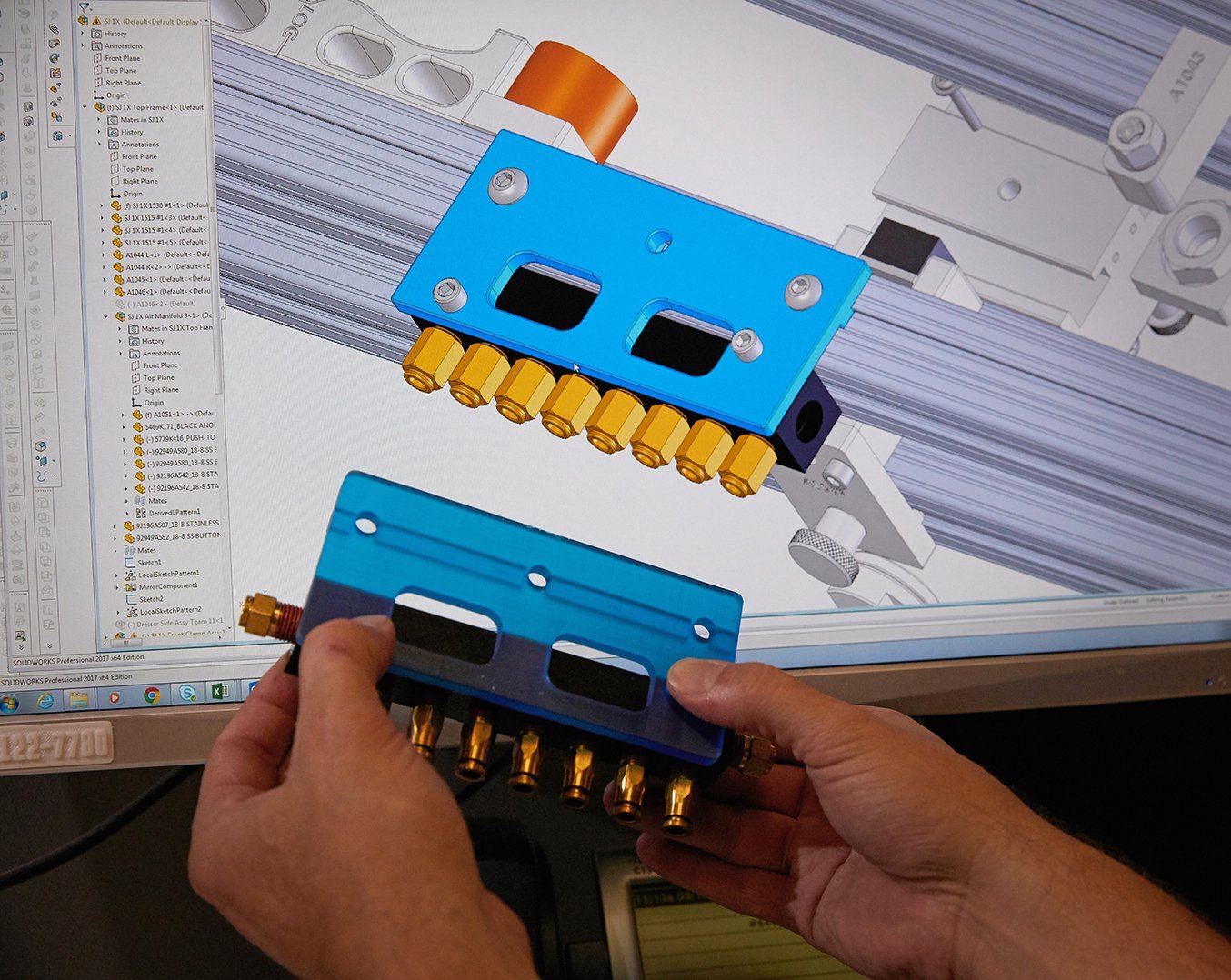

Hiljattain sen jälkeen kun Ashley Furniture hankki ensimmäisen 3D-tulostimensa, yksi tuotannon insinööreistä sai idean. Olisiko mahdollista valmistaa työstökoneiden ohjureita 3D-tulostamalla, välttäen pitkät toimitusajat ja minimitilausmäärät alihankinnasta?

Vastaus oli kyllä ja johti useisiin muihin kysymyksiin.

Tänä päivänä kaksi vuotta myöhemmin, sekä toisen tulostimen hankkimisen jälkeen tehtaassa on käytössä yli 700 3D-tulostettua osaa teollisuusroboteissa ja CNC-koneissa, tuotannon sekä kokoonpanon puolella.

Resepti onnistuneeseen tuotantoon

Ashley Furniture on maailman suurin huonekaluvalmistaja. Huolimatta heikentyneestä työntekijöiden saatavuudesta, yhtiö on jatkanut kasvuaan.

“Saamme yli 10% tulosta Arcadian tehtaastamme yksinään, huolimatta siitä että siellä on lähes 15% vähemmän työntekijöitä” Vaughn Pieters senior director of casegood operations sanoo

Haluamme kannustaa työntekijöitä osallistumaan jatkuviin uudistuksiin joilla parannetaan työtehokkuutta ja samalla nostetaan työntekijöiden arvoa.

“Automaatio on auttanut meitä helpottamaan monia raskaita työtehtäviä jotka ennen on joutunut tekemään käsin. Työntekijöiden ei tarvitse enää tehdä raskasta fyysistä työtä jatkuvasti. Annamme koneiden tehdä fyysisen työn ja työntekijöiden innovoida ja kehittää työtään arvokkaammaksi”, Pieter sanoo.

“Hankimme 5-vuotta sitten ensimmäisen robottimme, voitte nähdä miten paljon tehtaassamme on nyt automaatiota. 3D-tulostamisella on ollut samankaltainen kasvu.”

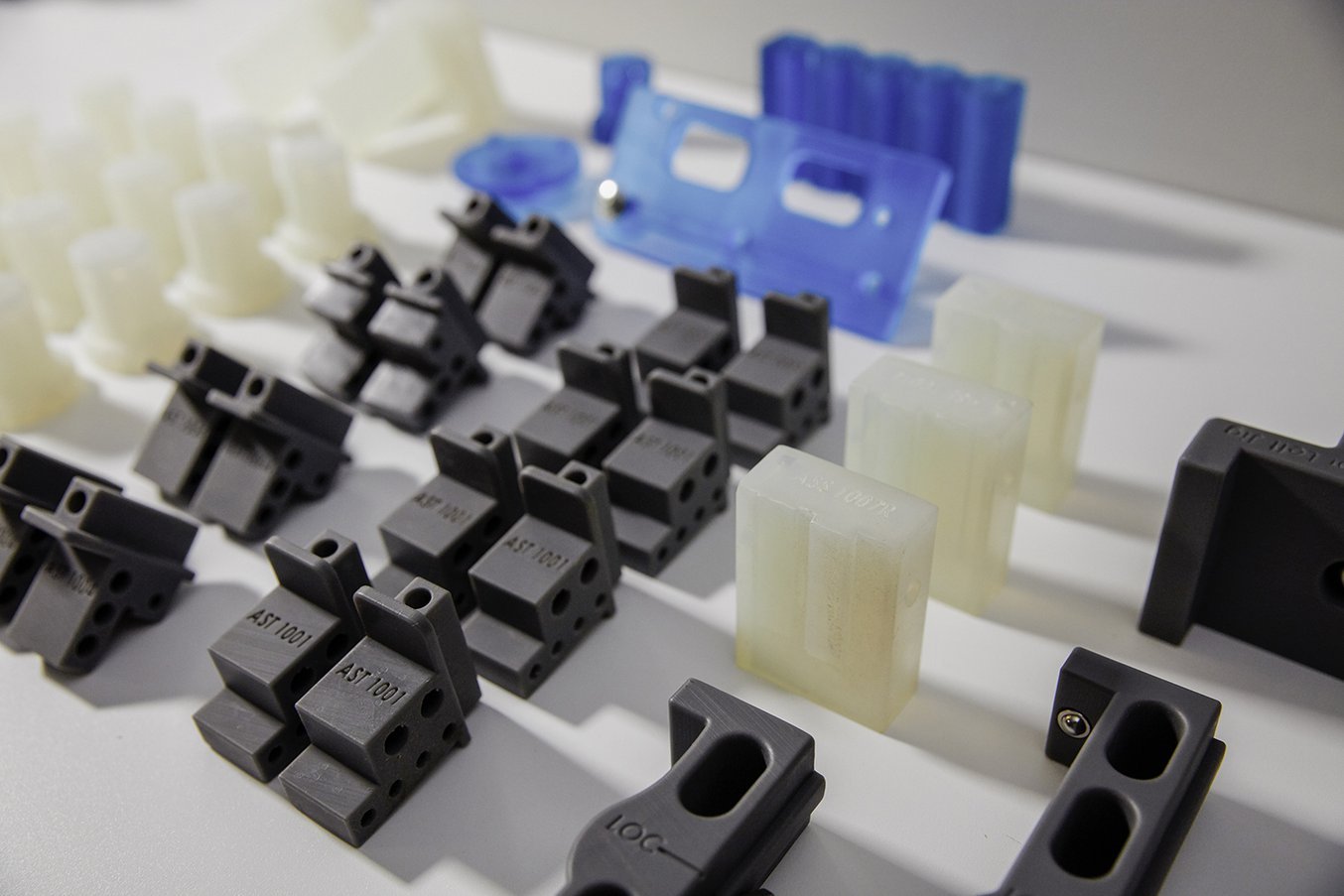

Ashley Furnituren käyttämiä 3D-tulostettuja osia

Talon sisäiset prototyypit johtavat jigeihin, kiinnikkeisiin ja työkaluihin.

Brian Konkel Ashley Furnituren tuotantoinsinööri on työskennellyt yhtiön tuotannossa, suunnittelussa sekä insinöörinä ja löytänyt paljon käyttökohteita jokaisella osastolla.

Ennen oman 3D-tulostimen hankkimista Ashley Furniture oli käyttänyt alihankinnasta saatuja 3D-tulostettuja osia siellä täällä tuotannossa 90-luvulta saakka. He hankkivat alkuun itselleen halvan FDM-tulostimen kun tilausten määrä alkoi kasvamaan.

Yhtiössä alettiin tulostamaan osia enemmän ja enemmän, mutta osien laatu oli ongelma. Tämän vuoksi he hankkivat itselleen Form 2 SLA-tulostimen.

“Huomasimme, että saimme paremman pinnanlaadun ja tarkemmat toleranssit. SLA-tulostimella pystyimme tulostamaan esimerkiksi snap-fit-liitoksia,” Konkel sanoo.

“Yksi erittäin hyvä asia Formlabs-tulostimessa on laaja materiaalivalikoima. Pystyimme tulostamaan komponentteja, jos kuitenkaan perusmateriaalit eivät täyttäneet vaatimuksia, valittavina oli myös erikoismateriaaleja eri ominaisuuksilla.”

Tulostaminen lisääntyi huomattavasti kun yhtiö hankki Form 2 -tulostimen. Prototyyppien suunnittelun lisäksi Konkel löysi käyttökohteita paljon myös tuotannosta. Tulostaminen lisääntyi niin paljon että puolen vuoden päästä hankittiin toinen tulostin.

“Tulostamme kummallakin koneella yhteensä vähintään 40-tuntia viikossa,” Konkel sanoo.

3D-tulostuksen skaalautuvuus tuotannossa

Osien tulostus oli nopea ja pieniriskinen ratkaisu tehokkuutta nostavien ideoiden testaukseen ja myöhemmin käyttöönottoon. Sillä säästettiin aikaa ja rahaa, sekä saatiin ideoitua uudestaan koko tehtaan järjestys.

Satoja ohjureita käytössä CNC-koneessa Ashley Furnituren Arcadian tehtaassa.

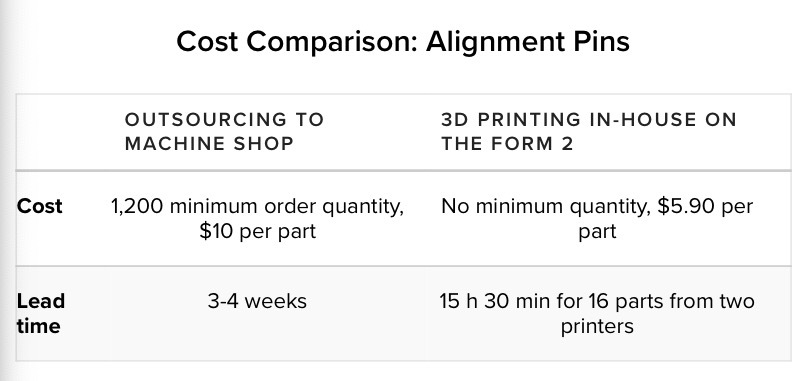

3D-tulostamalla ohjurit säästettiin paljon aikaa ja rahaa suhteessa alihankinnasta hankittuun koneistettuun nailoniin.

“Aiemmin hankimme ohjurit alihankinnasta koneistettuina ja minimitilausmäärä oli 1200 kappaletta. Nyt voimme kiertää minimitilausmäärät ja saada kappaleet puolta halvemmalla,” Konkel sanoo.

Tuottamalla osat itse ei säästetty vain resursseja, mutta myös nopeutettiin koneiden asettamista eri huonekaluille. Ohjuripinnit on asennettu levyille jotka on helppo ja nopea vaihtaa.

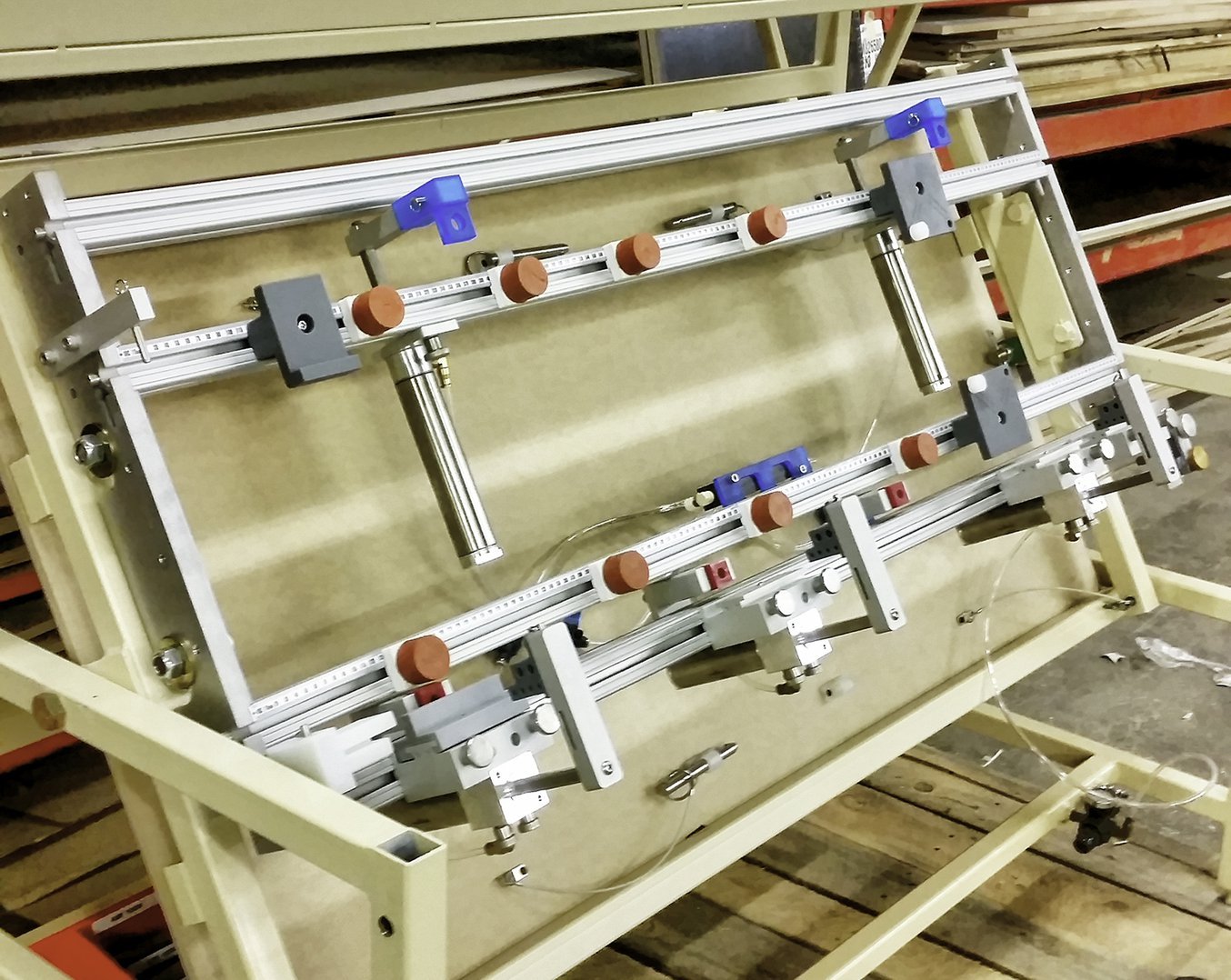

Universaali systeemi kokoonpanon pidikkeille

Yksi firman luovimmista ratkaisuista on universaali systeemi kokoonpanon pidikkeille. Se käyttää 3D-tulostettuja osia helpottamaan säätöjä eri tuotteita varten. Tämän avulla ei tarvitse hankkia jokaiselle eri tuotteelle tai tuotteen osiin kokonaan uusia pidikkeitä.

Nyt kun meille tulee uusi tuote, meidän tarvitsee vain muuttaa mittoja muutamasta pidikkeen osasta ja tulostaa uudet.

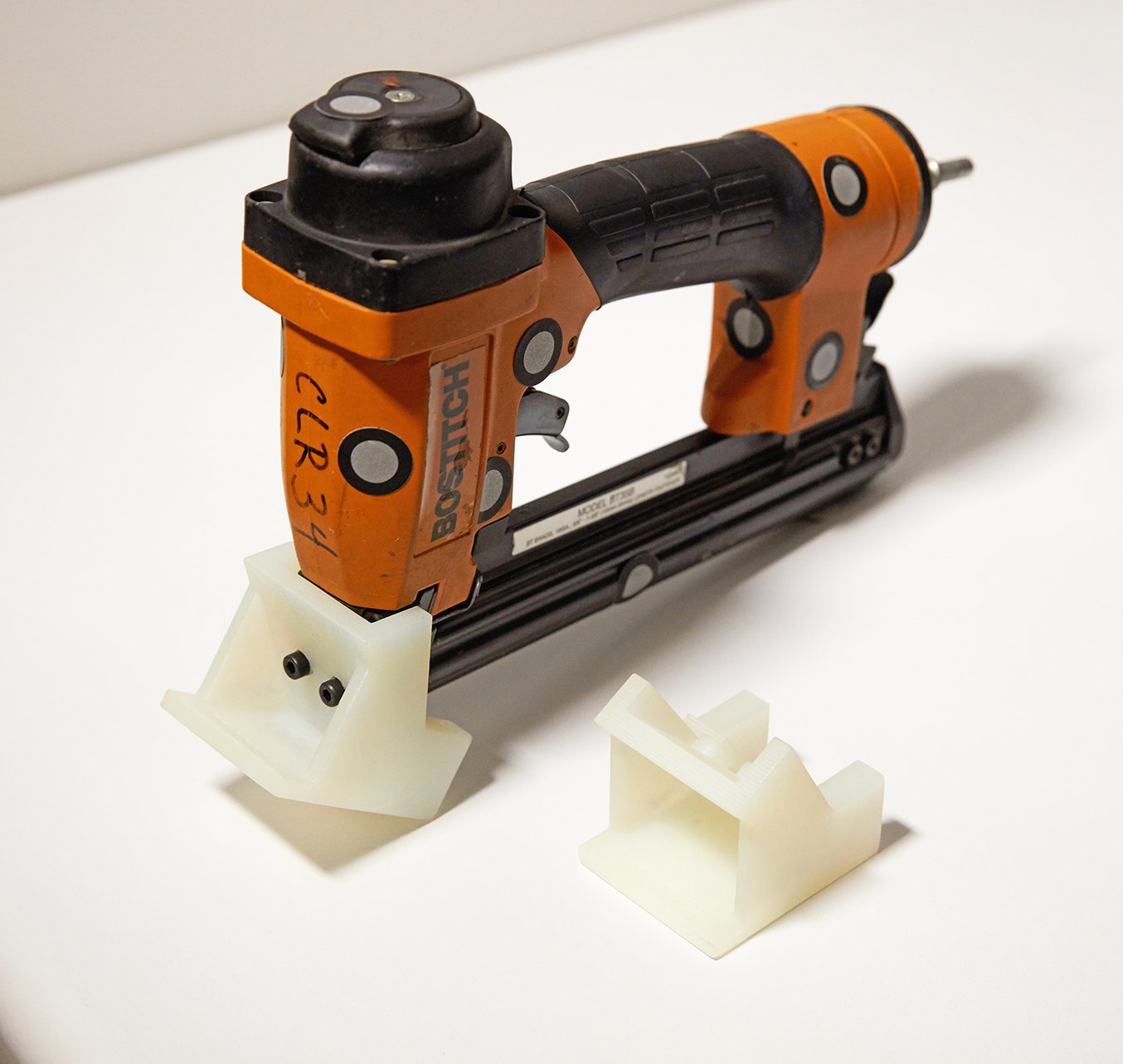

Universaali kokoonpanopidike joka käyttää 3D-tulostettuja osia

“3D-tulostamalla on tietenkin helppo korvata kuluneita osia, mutta yllätyimme siitä miten kestäviä nämä osat itseasiassa ovatkaan. Jotkin osat kestävät kolminkertaisen ajan mitä odotimme ja joudumme uusimaan niitä vain 9 kuukauden välein,” Konkel sanoo.

Universaali systeemi on vähentänyt huomattavasti asennusaikoja kokoonpanossa, sekä poistanut tarpeen säilöä monia suuria pidikekehikkoja jotka saattoivat painaa melkein 100 kiloa.

Osien piirroksia hallinnoidaan digitaalisesti. Jokaiselle tulostetulle osalle on lokerikko jossa lukee osanumero.

“Aiemmin rakensimme jokaisen eri ohjurin tiettyä tuotetta varten. 3D-tulostamalla osat, voimme helposti vaihtaa ne tuotantolinjastoon, joka siten muokkautuu eri tuotteisiin. Olemme korvanneet monet 1m x 2m kokoiset pidikkeet muutamalla laatikollisella osia. Linjaston muokkaaminen uudelle tuotteelle vie 2 minuuttia aikaa.” Konkel sanoo.

“Tough resiini on toiminut meillä hyvin kun osilta tarvitaan hyvää iskulujuutta,” Konkel sanoo.

Työkalujen kustomointia ja kalliin alihankinnan ohittaminen varaosissa

Helppo käytännön kohde oli varaosien tulostaminen. Poran alipaineella toimivan pidikkeen tiivisterengasta ei saanut ostettua erikseen. Ainoa vaihtoehto olisi ollut ostaa koko kotelo 700 dollarilla. Saimme skannattua osan geometriat ja tulostettua osat itse.

Form 2 on mahdollistanut myös kustomoitujen käsityökalujen valmistamisen, kuten tässä ohjurit naulapyssyyn

Oman 3D-tulostimen hankkiminen on mahdollistanut Ashley Furnituren työntekijöiden ratkaista tuotannollisia pulmia luovasti ja nostamaan tuotannon tehokkuutta. Yhtiö jatkaa tehokkuuden parantamista kahdella Form 2 -tulostimella jotka ovat kovassa käytössä.

“Mahdollisuus 3D-tulostaa SLA-osia on auttanut meitä pois perinteisestä ajattelutavasta kun kehitämme pidikkeitä ja ohjureita tehtaaseemme,” Konkel sanoo. “Se antaa meille mahdollisuuden mukautua nopeasti uusiin ehdotuksiin, sekä valmistamaan geometrioita jotka olisivat hyvin haastavia tai mahdottomia perinteisin valmistusmenetelmin.”

Opi lisää aiheesta:

https://formlabs.com/industries/manufacturing/

https://3d.formlabs.com/designing-jigs-fixtures-3d-printing/

Alkuperäinen artikkeli: https://formlabs.com/blog/ashley-furniture-one-idea-to-700-3d-printed-parts-in-the-factory/

Ultimaker käyttökohde: Jigit ja fikstuurit

Tuotannossa, tuotesuunnittelussa tai ylläpidossa, tulee usein hetkiä jolloin kaupasta saatavat työkalut eivät ole soveltuvia. Kustomoidut jigit ja fikstuurit voivat auttaa varmistamaan tarkan ja helposti toistettavan työn. Esimerkiksi ohjuri työkalulle tai kappaleiden kiinnityksiin. Nopeatempoisessa tuotantoympäristössä kustomoidut työkalut voivat tehostaa tuottavuutta merkittävästi.

Kustomoitujen jigien ja fikstuurien hyödyt

Jigeillä ja fikstuureilla on monia hyötyjä tuotannossa, helpottaen ja nopeuttaen työskentelyä, sekä ovat tarvittavia tietyissä tilanteissa. Niillä voidaan myös parantaa työergonomiaa.

Kun työkalut suunnitellaan ja valmistetaan itse voidaan niistä tehdä säädettäviä käytettäväksi eri tilanteissa tai kokoisten osien kanssa, tai ne voidaan toteuttaa juuri tiettyä käyttökohdetta varten.

3D-tulostut jigit ja fikstuurit

Kustomoitujen työkalujen valmistus koneistamalla metallista voi olla hyvin kallista ja aikaavievää. Kaikilla työpaikoilla ei löydy CNC-konetta ja työn ulkoistamisella kappaleen saanti on kallista ja aikaavievää, joten mallien muuttaminenkin on erittäin kallista.

3D-tulostetut työkalut maksavat tyypillisesti noin 10€ valmistaa, kun perinteisin keinoin siihen voi helposti mennä yli 1000€. 3D-tulostamalla kappale on myös käyttövalmis tunneissa. Lisäksi laaja kirjo eri tulostettavia teollisia tason polymeerejä mahdollistaa että kappaleista saadaan riittävän kestäviä ja kevyitä. Tämä parantaa ergonomiaa ja työturvallisuutta.

Kuten kaikki insinöörit tietävät, ensimmäinen iteraatio ei ole ikinä se oikea. Joten mahdollisuus valmistaa eri versioita nopeasti ja halvalla, tekee täydellisen mallin saamisen huomattavasti halvemmaksi ja nopeammaksi.

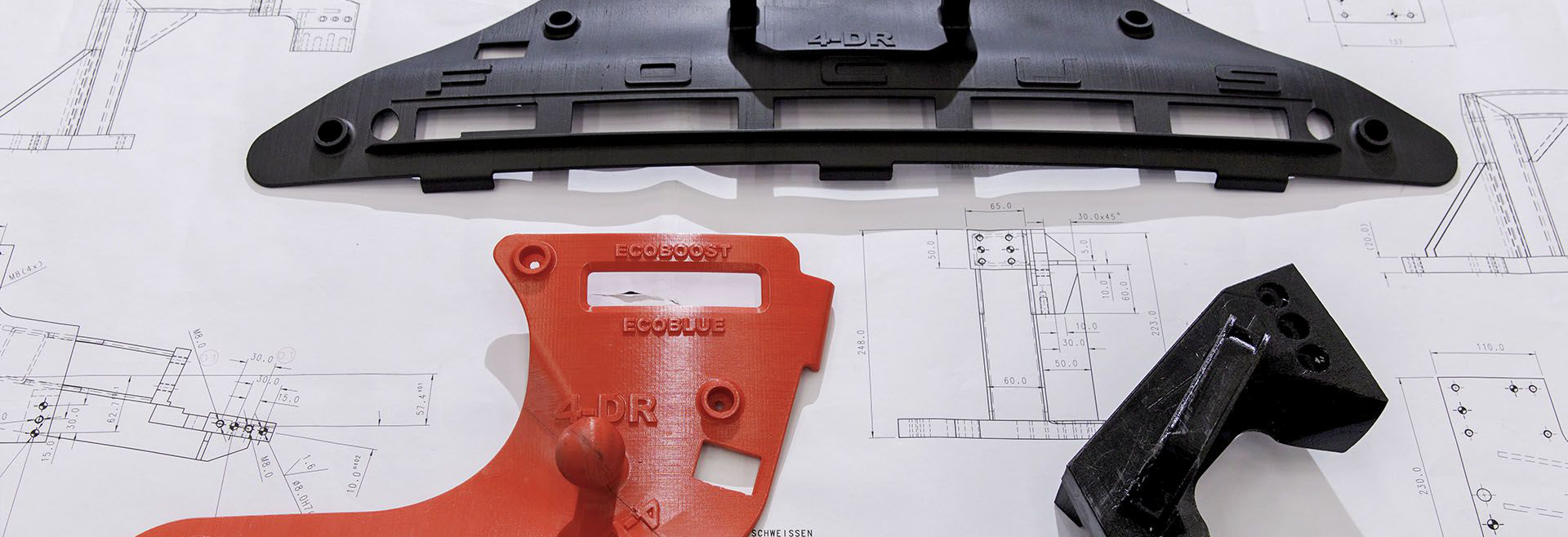

Käytännön esimerkkejä

Tässä neljä esimerkkiä yrityksistä jotka ovat löytäneet 3D-tulostuksen hyödyt tuotannossa:

Ford - tekstin ohjuri

Volkswagen Autoeuropa - renkaan kokoonpanotyökalu

Ford - tekstin ohjuri

Fordin pilottitehtaalla Ranskassa insinöörit kehittivät työkalun joka ripustetaan auton takaosaan ja jonka avulla tekstit saadaan oikealle kohdalle ja suoraan. Nopeasti ja luotettavasti. Se tulostettiin Ultimakerin Tough PLA muovista - materiaalista joka on yhtä lujaa kuin ABS, mutta sen verran pehmeää että se ei naarmuta auton pintaa. Se tulostettiin kahdessa osassa jotka liimattiin yhteen.

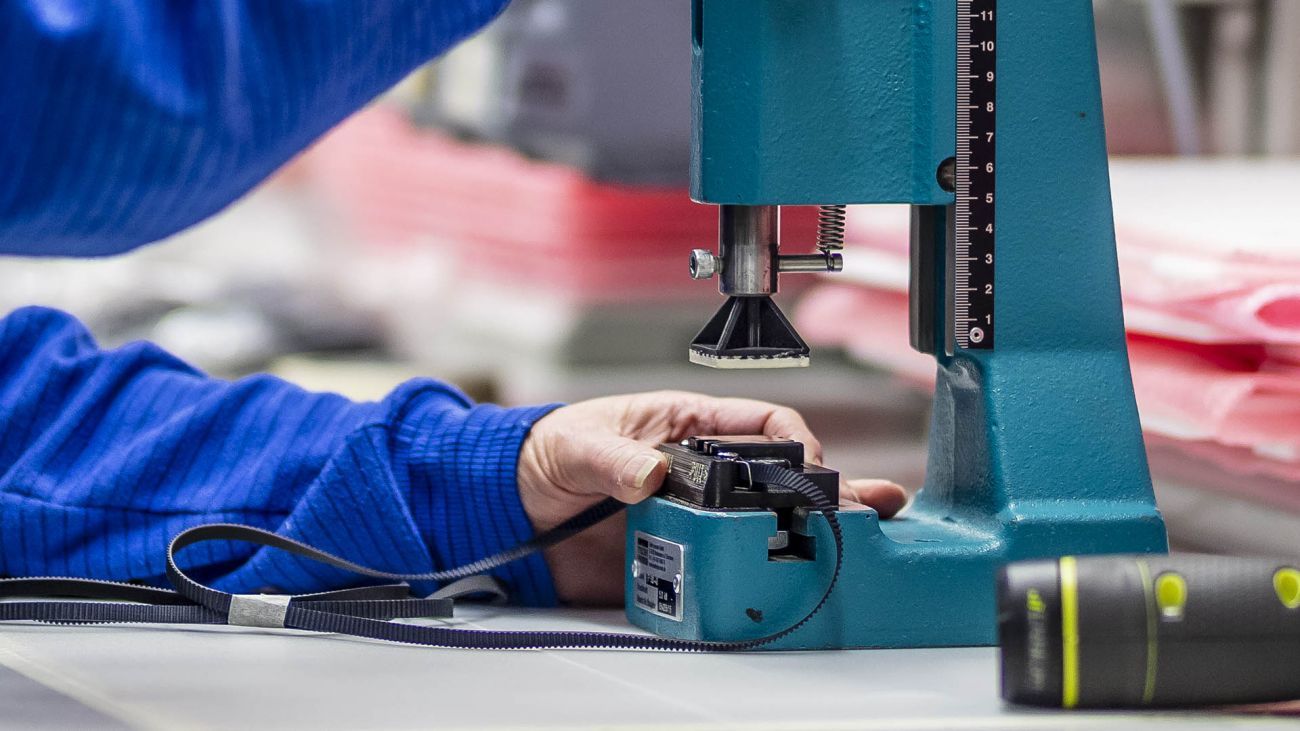

Volkswagen Autoeuropa - renkaan kokoonpanotyökalu

Insinöörit Volkswagenilta Portugalissa kehittivät jigin renkaiden kiristämistä varten. Sillä voidaan kiristää kaikki pultit samaan aikaan ja samalla se suojaa työkaluja kolhimasta auton vanteita.

eBike manufacturing - pyörän polkimen kokoonpanofikstuuri

Ultimaker - liukublokin kokoonpanofikstuuri

eBike manufacturing - pyörän polkimen kokoonpanofikstuuri

Polkimien kiinnittäminen pyörään voi olla aikaavievää hommaa koska pultti on niin vaikeassa paikassa. Tyypillisesti sen kanssa on täytynyt käyttää jakoavainta ja kiinnittää polkimet käsin. Tämä 3D-tulostettu työkalu sopii täydellisesti polkimen ympärille, jotta se voidaan kiristää sähköporakoneella hetkessä. Tämänkaltaiset työkalut yleensä tulostetaan polykarbonaatin kaltaisista erittäin kovista ja kestävistä materiaaleista.

Ultimaker - liukublokin kokoonpanofikstuuri

Monet työkalut Ultimakerin on tulostettu heidän omilla 3D-tulostimilla tehostaakseen tuotantoa. Ultimaker 3D-tulostimien akselit ovat kiinnitetty moottoreihin liukublokkien kautta. Tällä kustomoidulla työkalulla liukublokin puolikkaat voidaan kiristää kiinni osan kokoonpanossa. Työkalu on tulostettu XSTRAND GF30 PA6(komposiitti nailon jossa 30% lasikuitua) jotta sille saadaan äärimmäinen kestävyys, yhdistettynä Ultimakerin TPU 95A pehmeään ja kestävään materiaaliin jotta työkalu ei vahingoita kokoonpantavia kappaleita.

Oikeiden materiaalien valinta

Tuotannossa käytettävien jigien ja fikstuurien tarvitsee kestää joskus suuriakin voimia, rasitusta tai korkeita lämpötiloja. Sen takia niitä varten on tärkeä valita oikea materiaali. Ultimaker tarjoaa monia materiaaleja itse, sekä avoimen filamenttisysteemin, johon eri valmistajat ovat tehneet juuri Ultimakeri tulostimiin täydellisiä filamenttiprofiileja, jotka ovat helposti ladattavissa Ultimaker Cura ohjelmistossa. Voit myös luoda omia materiaaliprofiileja. Näin sinulla on helposti käytettävissä erittäin laaja ja jatkuvasti kasvava kirjo materiaaleja juuri sinun käyttötarkoitukseen.

Eri materiaalien yhdisteleminen kahden materiaalin syöttökoneistolla

Yksi suurimpia etuja kahden materiaaliytimen tulostuspäässä on mahdollisuus yhdistää eri materiaaleja tulosteeseen. Monet asiakkaistamme käyttävät materiaaleja kuten Ultimaker Tough PLAta jäykkyyteen ja lisäävät TPU 95Ata tartuntapintoihin suojaamaan naarmuilta.

Toinen etu on kahden eri värin käytössä. Kun pinta tehdään eri värillä kun kappaleen sisus, voidaan helposti havaita kun osa on kulunut ja pitää vaihtaa.

Lue lisää 3D-tulostetuista jigeistä ja fikstuureista:

https://3d.ultimaker.com/unlock-3d-printing-applications

Alkuperäinen artikkeli:

https://ultimaker.com/en/blog/52811-application-focus-jigs-and-fixtures