Verkkokauppa Uutiset Viestit aiheesta: ohjurit

Uutiset

Ashley Furniture: Yhdestä ideasta satoihin 3D-tulostettuihin osiin huonekalutehtaassa

Hiljattain sen jälkeen kun Ashley Furniture hankki ensimmäisen 3D-tulostimensa, yksi tuotannon insinööreistä sai idean. Olisiko mahdollista valmistaa työstökoneiden ohjureita 3D-tulostamalla, välttäen pitkät toimitusajat ja minimitilausmäärät alihankinnasta?

Vastaus oli kyllä ja johti useisiin muihin kysymyksiin.

Tänä päivänä kaksi vuotta myöhemmin, sekä toisen tulostimen hankkimisen jälkeen tehtaassa on käytössä yli 700 3D-tulostettua osaa teollisuusroboteissa ja CNC-koneissa, tuotannon sekä kokoonpanon puolella.

Resepti onnistuneeseen tuotantoon

Ashley Furniture on maailman suurin huonekaluvalmistaja. Huolimatta heikentyneestä työntekijöiden saatavuudesta, yhtiö on jatkanut kasvuaan.

“Saamme yli 10% tulosta Arcadian tehtaastamme yksinään, huolimatta siitä että siellä on lähes 15% vähemmän työntekijöitä” Vaughn Pieters senior director of casegood operations sanoo

Haluamme kannustaa työntekijöitä osallistumaan jatkuviin uudistuksiin joilla parannetaan työtehokkuutta ja samalla nostetaan työntekijöiden arvoa.

“Automaatio on auttanut meitä helpottamaan monia raskaita työtehtäviä jotka ennen on joutunut tekemään käsin. Työntekijöiden ei tarvitse enää tehdä raskasta fyysistä työtä jatkuvasti. Annamme koneiden tehdä fyysisen työn ja työntekijöiden innovoida ja kehittää työtään arvokkaammaksi”, Pieter sanoo.

“Hankimme 5-vuotta sitten ensimmäisen robottimme, voitte nähdä miten paljon tehtaassamme on nyt automaatiota. 3D-tulostamisella on ollut samankaltainen kasvu.”

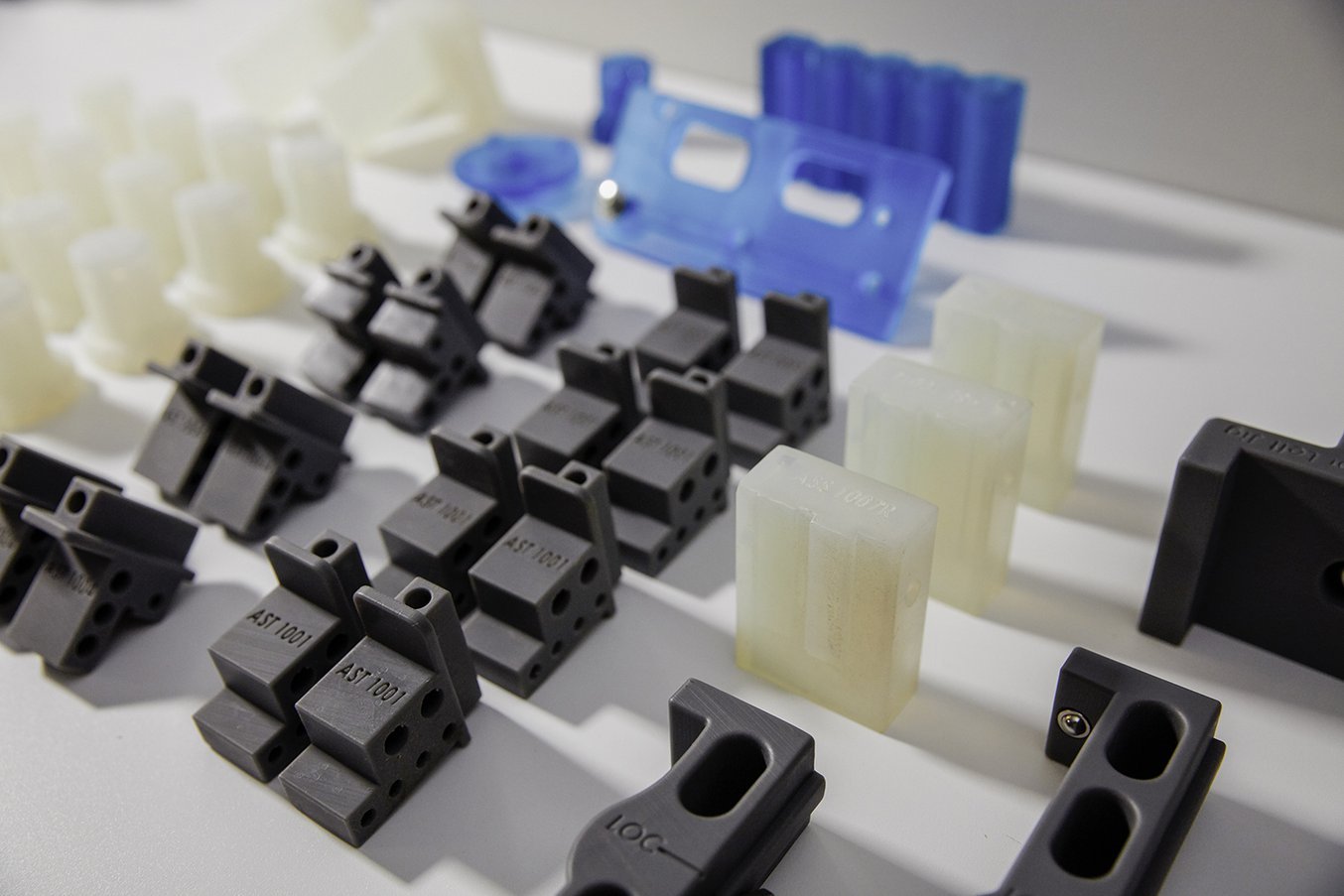

Ashley Furnituren käyttämiä 3D-tulostettuja osia

Talon sisäiset prototyypit johtavat jigeihin, kiinnikkeisiin ja työkaluihin.

Brian Konkel Ashley Furnituren tuotantoinsinööri on työskennellyt yhtiön tuotannossa, suunnittelussa sekä insinöörinä ja löytänyt paljon käyttökohteita jokaisella osastolla.

Ennen oman 3D-tulostimen hankkimista Ashley Furniture oli käyttänyt alihankinnasta saatuja 3D-tulostettuja osia siellä täällä tuotannossa 90-luvulta saakka. He hankkivat alkuun itselleen halvan FDM-tulostimen kun tilausten määrä alkoi kasvamaan.

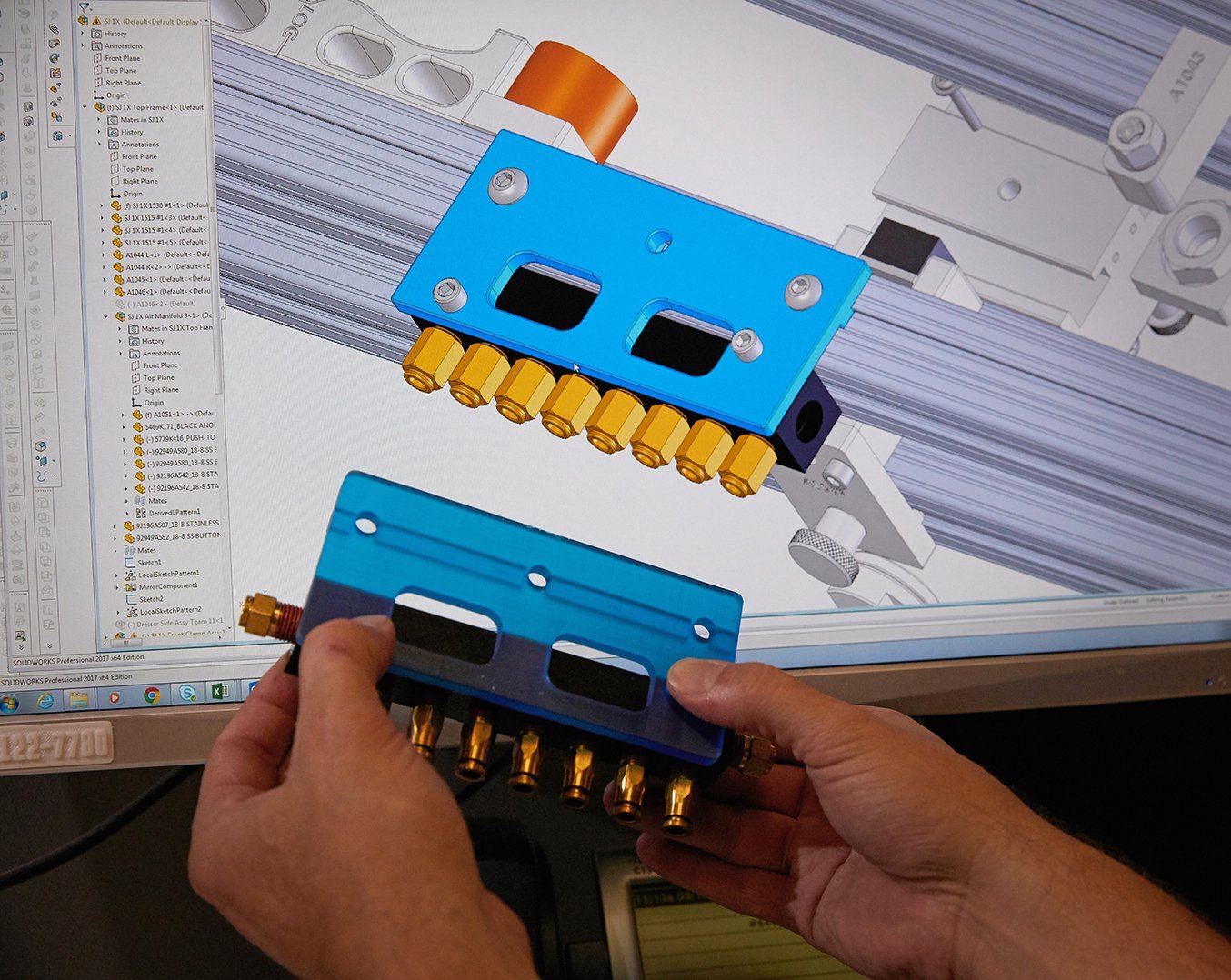

Yhtiössä alettiin tulostamaan osia enemmän ja enemmän, mutta osien laatu oli ongelma. Tämän vuoksi he hankkivat itselleen Form 2 SLA-tulostimen.

“Huomasimme, että saimme paremman pinnanlaadun ja tarkemmat toleranssit. SLA-tulostimella pystyimme tulostamaan esimerkiksi snap-fit-liitoksia,” Konkel sanoo.

“Yksi erittäin hyvä asia Formlabs-tulostimessa on laaja materiaalivalikoima. Pystyimme tulostamaan komponentteja, jos kuitenkaan perusmateriaalit eivät täyttäneet vaatimuksia, valittavina oli myös erikoismateriaaleja eri ominaisuuksilla.”

Tulostaminen lisääntyi huomattavasti kun yhtiö hankki Form 2 -tulostimen. Prototyyppien suunnittelun lisäksi Konkel löysi käyttökohteita paljon myös tuotannosta. Tulostaminen lisääntyi niin paljon että puolen vuoden päästä hankittiin toinen tulostin.

“Tulostamme kummallakin koneella yhteensä vähintään 40-tuntia viikossa,” Konkel sanoo.

3D-tulostuksen skaalautuvuus tuotannossa

Osien tulostus oli nopea ja pieniriskinen ratkaisu tehokkuutta nostavien ideoiden testaukseen ja myöhemmin käyttöönottoon. Sillä säästettiin aikaa ja rahaa, sekä saatiin ideoitua uudestaan koko tehtaan järjestys.

Satoja ohjureita käytössä CNC-koneessa Ashley Furnituren Arcadian tehtaassa.

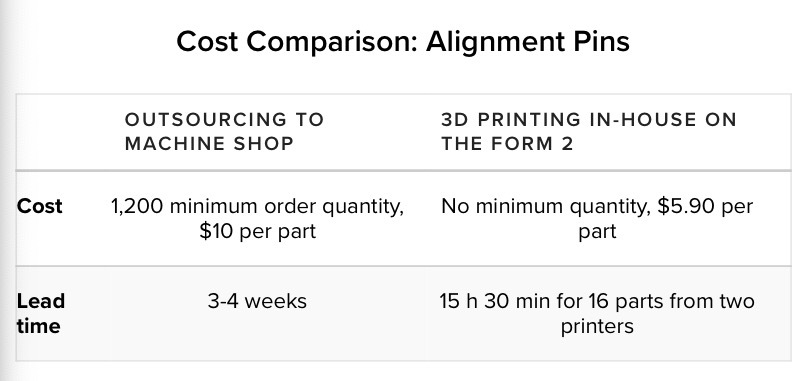

3D-tulostamalla ohjurit säästettiin paljon aikaa ja rahaa suhteessa alihankinnasta hankittuun koneistettuun nailoniin.

“Aiemmin hankimme ohjurit alihankinnasta koneistettuina ja minimitilausmäärä oli 1200 kappaletta. Nyt voimme kiertää minimitilausmäärät ja saada kappaleet puolta halvemmalla,” Konkel sanoo.

Tuottamalla osat itse ei säästetty vain resursseja, mutta myös nopeutettiin koneiden asettamista eri huonekaluille. Ohjuripinnit on asennettu levyille jotka on helppo ja nopea vaihtaa.

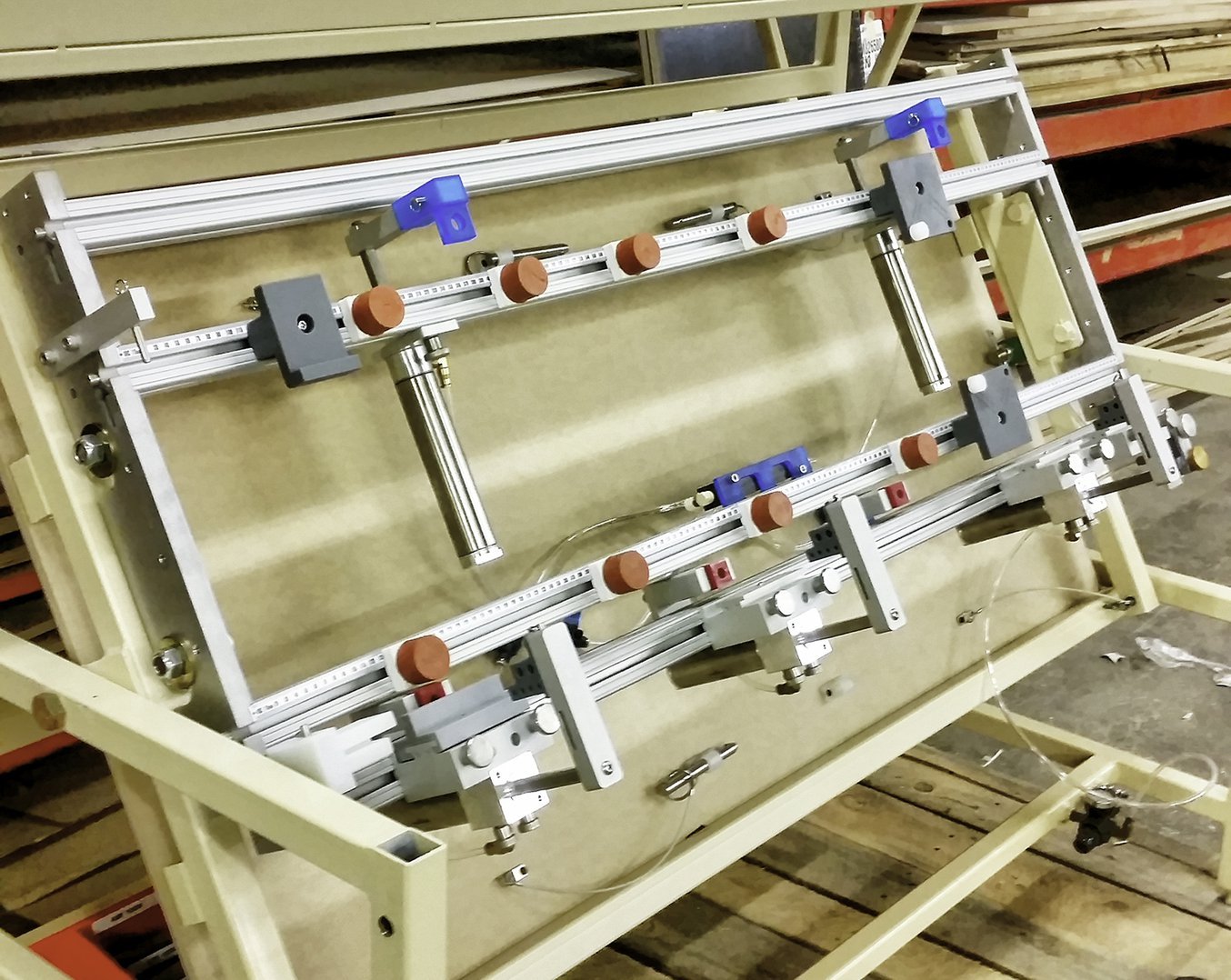

Universaali systeemi kokoonpanon pidikkeille

Yksi firman luovimmista ratkaisuista on universaali systeemi kokoonpanon pidikkeille. Se käyttää 3D-tulostettuja osia helpottamaan säätöjä eri tuotteita varten. Tämän avulla ei tarvitse hankkia jokaiselle eri tuotteelle tai tuotteen osiin kokonaan uusia pidikkeitä.

Nyt kun meille tulee uusi tuote, meidän tarvitsee vain muuttaa mittoja muutamasta pidikkeen osasta ja tulostaa uudet.

Universaali kokoonpanopidike joka käyttää 3D-tulostettuja osia

“3D-tulostamalla on tietenkin helppo korvata kuluneita osia, mutta yllätyimme siitä miten kestäviä nämä osat itseasiassa ovatkaan. Jotkin osat kestävät kolminkertaisen ajan mitä odotimme ja joudumme uusimaan niitä vain 9 kuukauden välein,” Konkel sanoo.

Universaali systeemi on vähentänyt huomattavasti asennusaikoja kokoonpanossa, sekä poistanut tarpeen säilöä monia suuria pidikekehikkoja jotka saattoivat painaa melkein 100 kiloa.

Osien piirroksia hallinnoidaan digitaalisesti. Jokaiselle tulostetulle osalle on lokerikko jossa lukee osanumero.

“Aiemmin rakensimme jokaisen eri ohjurin tiettyä tuotetta varten. 3D-tulostamalla osat, voimme helposti vaihtaa ne tuotantolinjastoon, joka siten muokkautuu eri tuotteisiin. Olemme korvanneet monet 1m x 2m kokoiset pidikkeet muutamalla laatikollisella osia. Linjaston muokkaaminen uudelle tuotteelle vie 2 minuuttia aikaa.” Konkel sanoo.

“Tough resiini on toiminut meillä hyvin kun osilta tarvitaan hyvää iskulujuutta,” Konkel sanoo.

Työkalujen kustomointia ja kalliin alihankinnan ohittaminen varaosissa

Helppo käytännön kohde oli varaosien tulostaminen. Poran alipaineella toimivan pidikkeen tiivisterengasta ei saanut ostettua erikseen. Ainoa vaihtoehto olisi ollut ostaa koko kotelo 700 dollarilla. Saimme skannattua osan geometriat ja tulostettua osat itse.

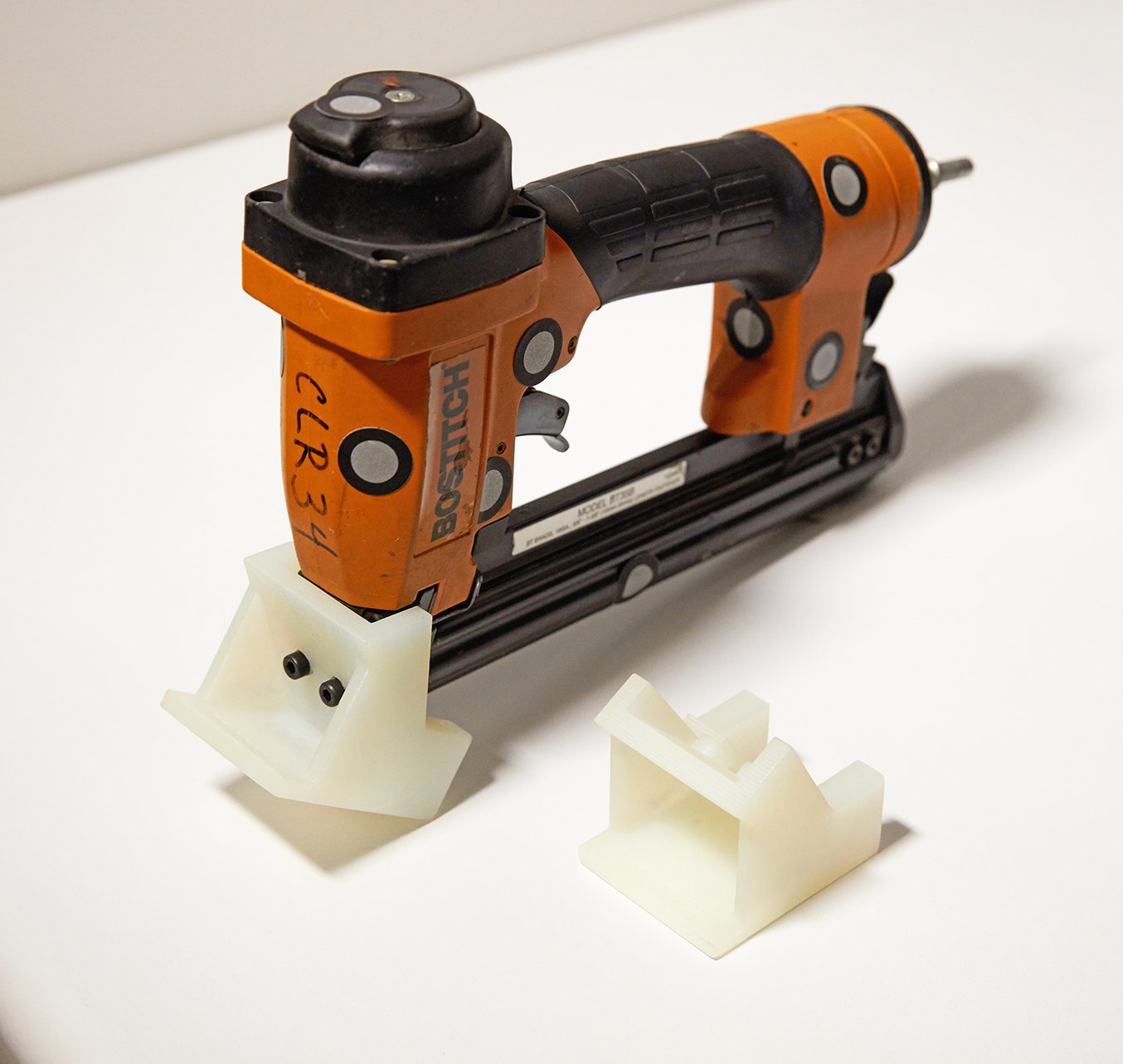

Form 2 on mahdollistanut myös kustomoitujen käsityökalujen valmistamisen, kuten tässä ohjurit naulapyssyyn

Oman 3D-tulostimen hankkiminen on mahdollistanut Ashley Furnituren työntekijöiden ratkaista tuotannollisia pulmia luovasti ja nostamaan tuotannon tehokkuutta. Yhtiö jatkaa tehokkuuden parantamista kahdella Form 2 -tulostimella jotka ovat kovassa käytössä.

“Mahdollisuus 3D-tulostaa SLA-osia on auttanut meitä pois perinteisestä ajattelutavasta kun kehitämme pidikkeitä ja ohjureita tehtaaseemme,” Konkel sanoo. “Se antaa meille mahdollisuuden mukautua nopeasti uusiin ehdotuksiin, sekä valmistamaan geometrioita jotka olisivat hyvin haastavia tai mahdottomia perinteisin valmistusmenetelmin.”

Opi lisää aiheesta:

https://formlabs.com/industries/manufacturing/

https://3d.formlabs.com/designing-jigs-fixtures-3d-printing/

Alkuperäinen artikkeli: https://formlabs.com/blog/ashley-furniture-one-idea-to-700-3d-printed-parts-in-the-factory/