Verkkokauppa Uutiset Viestit aiheesta: suunnittelu

Uutiset

Formlabs ja Autodesk yhteistyö

Formlabs ja Autodesk ovat aloittaneet yhteistyön toimivuuden parantamiseksi

Formlabs ja Autodesk julkaisivat uutisen yhteistyöstään noin kaksi viikkoa sitten. Yhteistyön taustalla on tarkoitus parantaa Autodesk Fusion 360 CAD-ohjelmiston toimivuutta yhdessä Formlabsin Form SLA-tulostimien kanssa.

Fusion 360:sta löytyy jatkossa integroituna avusteet kappaleiden suunnittelulle. Voit esimerkiksi hallita helposti kappaleiden maksimikokoja, jotta vältyt liian suurien kappaleiden suunnittelulta. Saat tarvittavan .form-tiedoston suoraan Fusionista, eikä kappaletta tarvitse enää erikseen kääntää STL-muotoon.

Autodesk järjestää webinarin missä kerrotaan tarkemmin integraation ominaisuuksista:

https://designandmanufacturefaster.fusion360.events-autodesk.com/registration/form

Voit käydä lukemassa julkaisu-uutisen Formlabsin blogista:

https://formlabs.com/blog/Design-Fusion360-Formlabs/

Suosittelemme myös lukemaan Formlabsin SLA -oppaan Fusionin käyttäjille. Tässä dokumentissa käydään läpi teknisiä rajallisuuksia ja muita seikkoja mitä suunnitteluvaiheessa tulee ottaa huomioon:

Fusion360-SLA.pdf

Terveisin,

Keijo Johansson

Maker3D

FUSION 360 suunnitteluohjelmisto nyt saatavana!

Laitekaupastamme on nyt mahdollisuus hankkia Autodeskin Fusion 360 3D-mallinnusohjelmisto. Fusion 360 on suosittu ohjelmisto mm. sen käytettävyyden ja monipuolisuuden ansiosta. Ohjelmisto tarjoaa kattavat mallinnustoiminnot erityisesti suunnittelijoiden ja insinöörien tarpeisiin. Lisätietoja Fusion 360:sta saat Autodeskin sivuita.

Kasvatimme verkkokauppamme ohjelmistotarjontaa toisellakin tuotteella. Autodeskin mallinnusohjelmisto AutoCAD LT löytyy nyt myös valikoimastamme. Tutustu ohjelmistoon lataamalla sen demoversio tästä.

Lisätietoja tuotteista saat asiakaspalvelustamme joko sähköpostitse asiakaspalvelu@3d-tulostus.fi tai puhelimitse +3580102355140

Ultimaker järjestää webinaarin - Kuusi askelta 3D-tulostettavien kappaleiden suunnitteluun

Mitä muutoksia kannattaisi tehdä CAD-malleihin kun kappaleita suunnitellaan valmistettavaksi 3D-tulostamalla?

Tulevassa webinaarissa opit kuusi suunnittelun ydinasiaa, joilla saat kasvatettua tulostettujen kappaleiden kestävyyttä, tulostusnopeutta sekä tulosteiden onnistumisprosenttia. Kun kappaleita suunnitellaan on tärkeää ottaa valmistusmenetelmä huomioon ennen suunnittelutyön aloitusta. FDM/FFF -tekniikoilla valmistetut tuotteet vaativat myös tuotannon suunnittelua niin prototyyppien kuin lopputuotteiden valmistamisessa.

Webinaarin järjestävät Ultimakerin liiketoiminnan kehityspäällikkö Leo de Avila ja tuotepäällikkö Hidde Lub.

Rekisteröidy tänään ja liity mukaan tiistaina 18.9.2018 kello 17:00 järjestettävään koulutukseen.

Oppimistavoitteet:

+ Ymmärrä miten kappaleen tulostusasento vaikuttaa sen mekaanisiin ominaisuuksiin

+ Löydä milloin ja miten välttää tiettyjä muotoja suunnittelussa

+ Opi hyödyntämään 3D-tulostusta yrityksessäsi entistä tehokkaammin

Koulutus on suunnattu yritysten tuotannossa tai suunnittelussa työskenteleville henkilöille.

HUOM! Webinaari on englanninkielinen.

Valokeilassa: Jorge Valle, 3D-artisti ja tuotesuunnittelija

Jorge Valle, 26, on entinen sunnittelujohtaja espanjalaisesta Cansio -yrityksestä. Nykyään hän toimii yhteistyössä Myles Montgomeryn kanssa Uudessa-Seelannissa. Videossa näytetään, miten 3D-tulostus näkyy hänen suunnittelutyössään.

Löydät artikkelin kokonaisuudessaan TÄÄLTÄ

Artikkeli: Laitekotelon suunnittelu ja toteutus

Tässä artikkelissa käydään läpi yksinkertaisen laitekotelon suunnittelu ja toteutus.

Laitteen käyttötarkoituksena on toimia magneettisena sekoitusalustana (stirplate) yhdessä erlenmeyer-lasin sekä magneettisen sekoitussauvan kanssa. Tämä laite on varsin yleinen laboratorioissa missä eri kemikaaleja sekoitetaan pitkiä aikoja. Laite on kuitenkin todella yksinkertainen, jolloin sen toteuttaminen onnistuu kotikonstein; laitteen sisällä oleva moottori pyörittää kahta magneettia, jotka ovat asetettuina eri polariteetein magneettisen sekoitussauvan mukaan.

Suunnittelu

Kotelon suunnittelu aloitettiin eri komponenttien mitoittamisella sekä niiden sommittelulla kotelon sisälle. Laite tulee koostumaan PWM-nopeussäätimestä, virtakytkimestä ja -liittimestä, 140mm laitetuulettimesta sekä siihen kiinnitetystä magneettipidikkeestä.

Suunnittelun alussa hahmotettiin komponenttien paikat työpöydälle sijoittaen ja työntömitalla mitaten. Kotelon syvyys määräytyi laitetuulettimen leveyden mukaan, joka tässä tapauksessa oli 140mm. Laitetuulettimen viereen kotelon toiseen reunaan asennettaisiin PWM-nopeussäädin, joka yhdessä laitetuulettimen kanssa määräävät leveyden. Kotelon korkeus määräytyi laitetuulettimen paksuuden sekä sen päälle asennettavan magneettipidikkeen (ja magneettien) paksuuden mukaan.

Laitetuuletin sekä nopeussäädin kiinnitettäisiin ruuvikiinnityksellä koteloon ja niiden kiinnitys suunniteltiin seuraavaksi. Laitetuuletin kiinnitetään pohjan läpi neljällä uppokantaruuvilla. Pohjaan mallinnettiin näille ruuveille aukot sekä upotukset. Nopeussäätimen kiinnitys tapahtuisi kotelon pohjaan ylhäältä päin, joten sille mallinnettiin neljä koroketta mihin kupukantaiset ruuvit kiinnitetään. Korokkeiden sijainti piti määrittää nopeussäätimen potentiometrin mukaan, jotta sen sauva tulisi oikealle etäisyydelle kotelon etulaidasta. Komponentista ei löytynyt mittakuvia, joten mittojen määritys tapahtui työntömitalla. Sauvan läpiviennin reikä voidaan huoletta mallintaa hiukan liian suureksi, koska se tulee peittymään sauvaan kiinnittyvällä nupilla. Nopeussäätimen yläpuolelle päätin sijoittaa virtakytkimen. Nopeussäätimen reikä mallinnettiin määrämittaisena sen kierteiden mittojen mukaan. Määrämittaisten läpivientien mitat pyrin tekemään melko tiukoiksi, koska FDM-tekniikan rajoitteet yleensä aiheuttavat reiän yläreunaan valumia jyrkän tulostuskulman ja/tai siltautumisen vuoksi. Nämä reiät työstän tulostuksen loputtua askelporanterällä käsin avartamalla, jolloin tulostusongelmat eivät estä komponentin asennusta.

On huomioitava ettei käsin jälkikäteen muokattavissa alueissa ole liian ohuet seinämävahvuudet tai työstettävä materiaali liian vähäistä. Mikäli tulostetusta kappaleesta käsin poistetaan liikaa materiaalia, on vaarana kappaleen liiallinen heikentyminen. Tämä edellä mainittu ongelma tuli esille huonoimmalla mahdollisella tavalla nopeussäädintä kiinnittäessä, silloin kiinnitysruuvia kiristettäessä yksi laitteen kiinnityskorokkeista repeytyi irti kotelon alaosasta. Tämänkaltaisia ongelmia voidaan välttää lisäämällä mallintamisvaiheessa kiinnityskorokkeen tyveen pieni pyöristys, joka tukee koroketta. Lisäksi on hyvä valita muoveille soveltuvia ruuveja, jotka ovat harva- ja syväkierteisiä, sekä yleensä itseporautuvia. Lujuutta vaativiin ruuviliitoksiin voidaan myös soveltaa ruuvi-inserttejä.

Tarkoituksena oli, että laitetuulettimeen kiinnitettävä magneettipidike olisi helposti vaihdettavissa, joten siihen suunniteltiin napsautusliitoksella oleva pidike. Tämän avulla voitiin sovittaa eri magneettiasetuksia käytetyn sekoitussauvan mukaan. Laitetuulettimesta poistettiin siivet ja niiden tilalle pidike liimattaisiin kiinni.

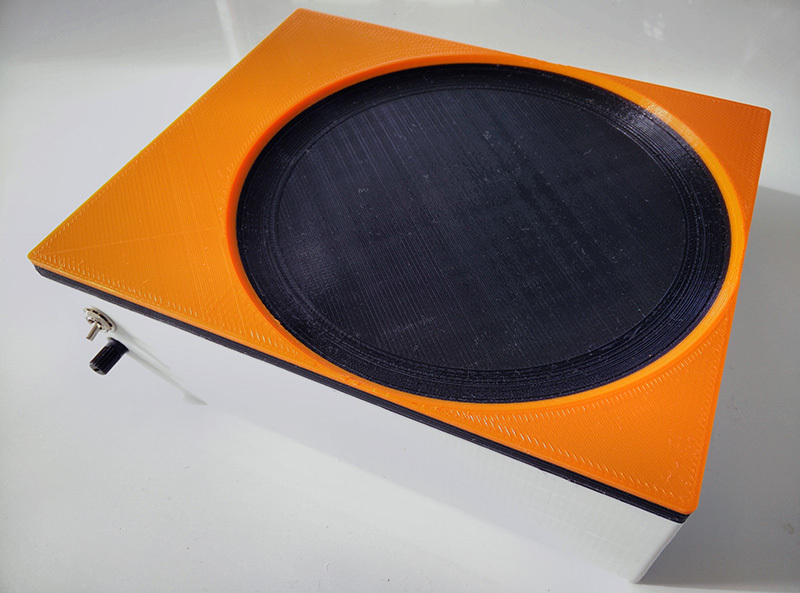

Kotelon kannen mallinnuksessa pyrittiin ottamaan 3D-tulostuksen vahvuuksia paremmin irti ja suunniteltiin kanteen upotus, mikä vastasi laitteen kanssa käytettävän erlenmeyer-lasin pohjan muotoja. Upotus parantaisi kotelon ulkonäöllistä yksilöllisyyttä sekä auttaisi lasin kohdistamista alustaan. Lisäksi kotelon alaosan nurkkiin mallinnettiin pienet tapit, joilla kotelon kansi pysyisi paikoillaan.

Tulostus ja jälkikäsittely

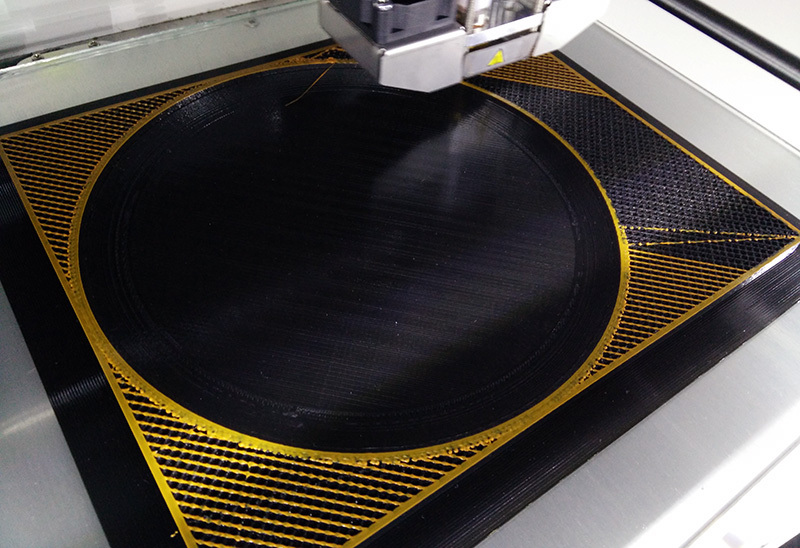

Kotelo päätettiin tulostaa PLA:sta, koska sen käpristyminen on paremmin hallittavissa ABS-muoviin verrattuna. Kotelon kansi tulostettiin ensimmäisenä. Tulostuksessa käytettiin 0.6mm suutinta, ja kerrospaksuutena oli 0.15mm. Näillä valinnoilla päästiin kohtuulliseen tulostusnopeuteen suhteessa tulostuslaatuun. Tulostuksen alkuvaiheessa havainnoitiin, että tulostuksessa käytetty musta väri loppuisi ennen tulostuksen päättymistä. Materiaalin loppumisesta ei koidu ongelmia, koska uusi materiaali voitiin työntää heti vanhan materiaalin perään. Ja koska kappale on kohtuullisen iso, ei mahdollisen ilmakuplan sijoittuminen esillä olevaan pintaan ole täten kovin todennäköistä. Ainoa ongelma oli se ettei vastaavaa mustaa materiaalia ollut, joten tulostusta jatkettiin oranssilla materiaalilla. Värivaihtelu loi kotelolle lisää yksilöllistä ilmettä. Kotelon pohja tulostettiin vastaavilla asetuksilla ja valkoisella PLA:lla. Laitetuulettimen pidike tulostettiin 0.4mm suuttimella ja 0.12mm kerrosvahvuudella, koska kappaleelle haluttiin hiukan parempi tarkkuus.

Kuva 1. Materiaalin vaihtuminen

Kuva 2. Ensimmäinen versio

Tulostusprosessissa jouduttiin pitämään pieni tauko, koska tilatut magneetit eivät olleet saapuneet. Magneettien saavuttua pystyttiin mitoittamaan ja mallintamaan niille pidike. Magneettien oli tarkoitus kiinnittyä laitetuulettimen pidikkeeseen napsautusliitoksella. Napsautusliitos osoittautui kuitenkin liian tiukaksi ja sen irroittaminen oli todella työlästä. Magneettipidike päätettiin toteuttaa yhdeksi kiinteäksi kokonaisuudeksi laitetetuulettimen kanssa. Tämän avulla pystyttiin madaltamaan suunniteltua koteloa hiukan. Lisäksi nopeussäätimen ja virtakytkimen sovitustestauksessa kävi ilmi, että niiden käyttäminen oli hankalaa läheisyyksiensä vuoksi. Kotelon alaosa mallinnettiin uudelleen ja siihen toteutettiin seuraavat parannukset: virtakytkin sijoitettiin kotelon takaosaan virtaliittimen viereen, kotelon korkeutta madallettiin ja nopeussäätimen kiinnityskorokkeita vahvistettiin. Lopullisen sovituksen ja testauksen jälkeen kotelo lakattiin käyttäen mattaa spraylakkaa.

Kuva 3. Toinen versio ja sisukset

Kuva 4. Valmis kotelo

Kuva 5. Sekoitusalusta toiminnassa

Toteutettu kotelo toimii hyvin nykyisessä käyttötarkoituksessa. Jatkokehitysajatuksena pidettiin voimakkaamman moottorin hankkimista sekä uuden vaihdettavan magneettipidikkeen suunnittelua.

Terveisin,

Maker3D

Keijo Johansson