Verkkokauppa Uutiset Viestit aiheesta: tuotanto

Uutiset

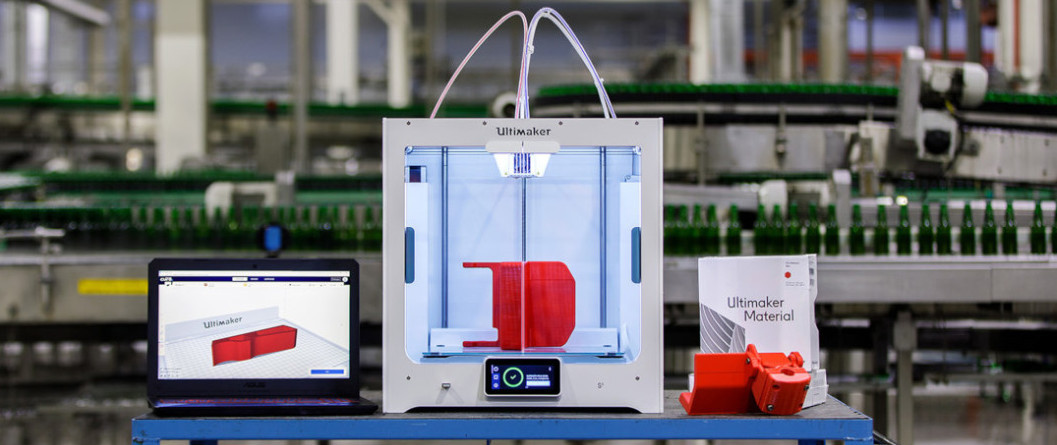

Ultimaker Webinaari - Hajautettu tuotanto

Ultimaker järjestää webinaarin missä kerrotaan hajautetusta tuotannosta

Webinaari järjestetään kaksi kertaa 19.2. (klo 11-12 & 18-19)

Webinaarin aiheita:

- Suuryritysten esimerkkejä 3D-tulostuksen sovellutuskohteista

- OEM-laitevalmistajien kysymykset ja vastaukset

- Digitaalinen teknologia ja 3D-tulostetut työkalut

- Tulevaisuuden näkymät 3D-tulostusavusteisessa tuotannossa

- Menetelmät mitä voit käyttää jo nyt tuotannon tehostamiseen

Voit rekisteröityä webinaariin linkin kautta: https://register.gotowebinar.com/rt/2224879775743687949

Ultimakerin voittokulku ja heidän salaisuutensa onnistumiseen

Alkuvaiheen 3D-tulostusyrityksistä Ultimaker on päässyt selkeästi pisimmälle. Ultimaker aloitti samalta viivalta esimerkiksi yritysten kuten MakerBotin ja Solidoodlen kanssa. Lopputulos oli kuitenkin eri, suuri osa yrityksistä lopetti toimintansa tai tuli isomman yrityksen ostamaksi.

Pelkkää tekniikkaa vertailemalla Ultimaker ei vaikuta kovinkaan ihmeelliseltä kilpailijoihin verrattuna, mutta jokin kuitenkin nostaa Ultimakerin yli muiden. Kuinka he sen tekevät?

Ultimakerin Salaisuus

Ultimaker on ilmoittanut myyneensä yli 125 tuhatta tulostinta ja niistä 65 tuhatta vuonna 2017. Myyntimäärät ovat melko suuret vaikkei tulostimen hinta ole edullisimmasta päästä. Myyntimäärät ovat itse asiassa paljon suuremmat mitä millään muulla 3D-työpöytätulostinvalmistajalla.

Ultimaker pyrkii keskittymään yritysmyyntiin, jossa tavoitteena on saada useampi tulostin myytyä yhden kaupan aikana. Tämä on hyvin tehokas tavoite, koska se tarkoittaa myynnillisesti pienempää resursointia voittoihin nähden verrattuna “yksi tulostin - yksi asiakas” periaatteeseen.

Ultimaker tekee sen helpoksi

Myyntihenkilöstön tulee löytää yrityksestä se yksittäinen henkilö ketä tulostaminen ja lisäävä valmistus kiinnostaa. Häntä tulee auttaa opastamalla ja oikeilla työkaluilla ns. kynnyksen yli. Työkaluksi soveltuu esimerkiksi Ultimaker S3, jonka hankintakustannus yritykseen on todella pieni. Tulostimen käyttö on vaivatonta, koska suurin osa tulostustapahtumasta on automatisoitua. Tämän yksittäisen henkilön on helppo keskittyä tulostusprosessiin ja työkalun tuntemiseen. 3D-tulostusprosessin omaksumisen jälkeen hänen on helppo keskustella kollegoiden ja työnjohdon kanssa lisäävän valmistuksen mahdollisuuksista. Yleensä työympäristöön sovelletun kokemuksen jakaminen auttaa laitehankinnoissa. Ison yrityksen tarpeet eivät tarvitse olla edes kovin laajat, jonka helpottamisella voidaan nopeasti säästää laitehankinnat takaisin lyhyessäkin aikavälissä. Tämä näkemyksen jakaminen ja ymmärtäminen on avain onnistuneeseen laitemyyntiin.

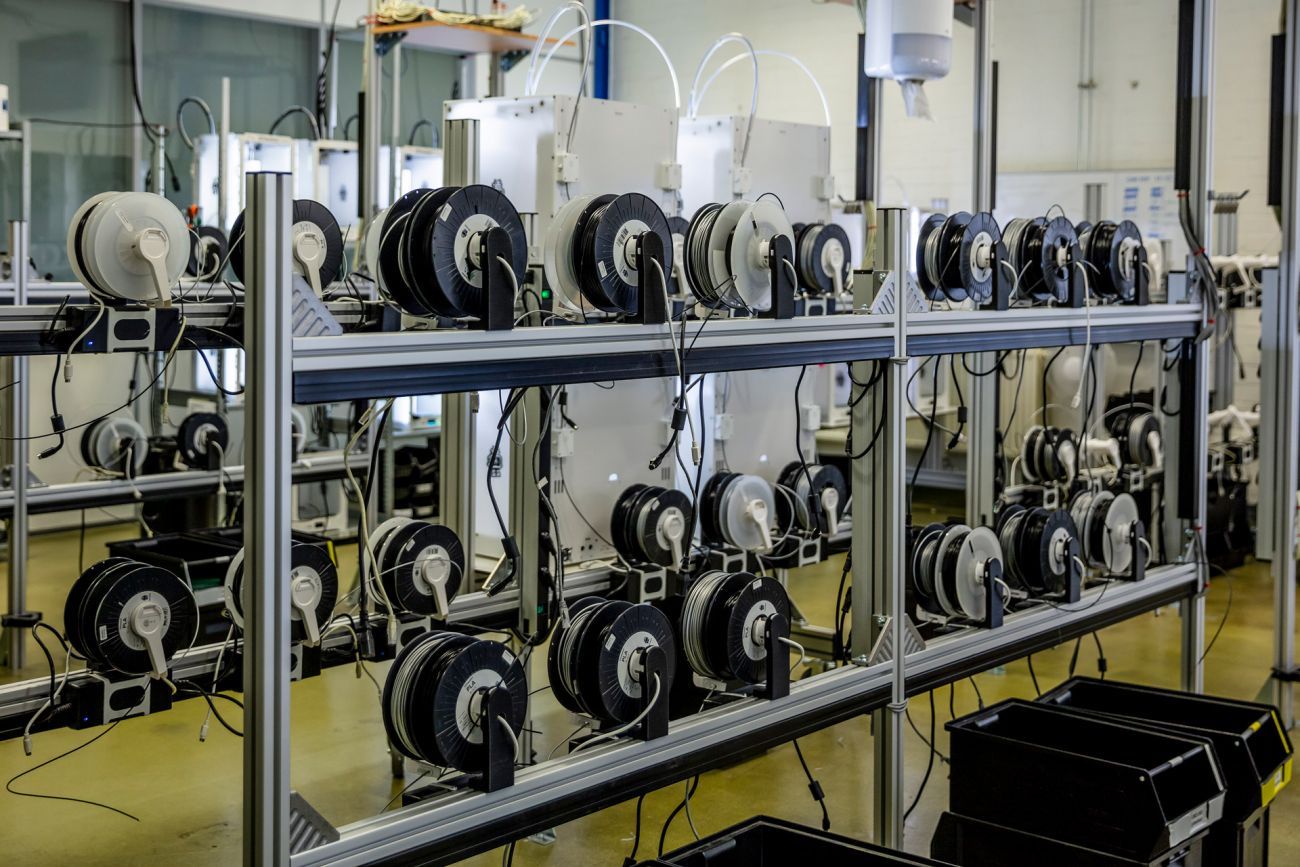

3D-tulostusympäristön laajentaminen

Yrityksen löydettyään käyttökohteet lisäävälle valmistukselle on yleensä seuraavana vuorossa 3D-tulostusympäristön laajentaminen. Tämä tarkoittaa laitekeskusta ja osaavaa henkilökuntaa, jotka hoitavat suunnittelua ja tulostusta. Tämän varalle Ultimaker on kehittänyt pilvipalvelu-ohjelmistoaan, jonka avulla tulostusympäristö voidaan skaalata isompaankin mittakaavaan. Tulostimet “keskustelevat” keskenään itsenäisesti. Yksi tulostin hoitaa isäntätulostimen roolia ja muut tulostimet toimivat sen alaisuudessa. Tämä auttaa esimerkiksi organisaation IT-infrastruktuurin luomista, koska järjestelmään ei tarvitse esitellä erikseen jokaista laitetta. Tulostustöiden jakaminen usean henkilön ryhmässä eri tulostimelle on myös automatisoitua tämän pilvipalvelun toimesta.

Helpoksi tehtyä tulostuspalvelua voidaan jakaa myös yrityksen osastoista toisille.

Tehokkaat työkalut ja tulostuksen kehittyminen

Jatkossa tulostustapahtumista tulee jokapäiväinen rutiini, jonka avulla eri osastot valmistavat itselleen tarvittavat kappaleet. Eri henkilöiden käyttäessä ympäristöä voidaan tulostusta kehittää lisäämällä tulostuksen automatisointia vielä entisestään. Ultimaker on julkaissut S5 Pro Bundle -kokonaisuuden minkä avulla tulostusprosessi on entistä helpompaa. Tämän laitekokonaisuuden avulla yksittäinen tulostin voidaan muuttaa sarjatuotantotyökaluksi. Materiaalien vaihtaminen on automatisoitua Material Station:n avulla, jonka vuoksi käyttäjän ei tarvitse olla huolissaan esimerkiksi materiaalin loppumisesta pidemmissikään tulostuksissa. Käyttöturvallisuus paranee ja laitteen käyttöön kohdistunut henkilötyömäärä vähenee, joka parantaa entisestään työkalun arvoa.

Ultimakerin valitseminen työkaluksi ei ole ongelma, koska suurin osa epävarmuustekijöistä on pyritty poistamaan ja laitekantaa ja ohjelmistoa kehitetään jatkuvasti kohti parempaa käytettävyyttä!

Artikkeli pohjautuu Fabbaloo.com:n artikkeliin: https://www.fabbaloo.com/blog/2019/10/1/ultimaker-is-winning-we-found-their-black-magic

Heineken: Sujuvan tuotannon jatkuvuuden turvaaminen 3D-tulostamalla

Heineken on yksi maailman suurimmista oluenvalmistajista maailmassa heidän yli 150 panimollaan ympäri maailmaa. Yksi niistä, joka sijaitsee Espanjan Sevillessä tuottaa tunnetuimmat oluet, kuten Cruzcampo, Desperados, Heineken ja Amsel. Oluet pannaan, paketoidaan ja lähetetään ympäri Espanjaa ja sen ulkopuolelle. Pakkausjohtaja, Juan Padilla Gonzáles on päättänyt hyödyntää 3D-tulostusta tehokkuuden parantamiseksi Sevillen panimossa.

Tuotantolinjastojen optimointi

Sevillen panimo kykenee tuottamaan 500 miljoonaa litraa olutta vuosittain. Mutta Heineken on aina kiinnostunut parantamaan jo valmiiksi hyvää tuotantotehokkuutta. Siksi he alkoivat tutustua 3D-tulostamiseen.

Kun he olivat asentaneet 3D-tulostustilat, tiimi asetti tavoitteet parantaa tuotantonsa tehokkuutta ja turvallisuutta. He alkoivat tarkastella sen mahdollisuuksia tuotannossa ja huomasivat nopeasti että 3D-tulostus voi tarjota heille joustavuuden ja nopeuden jota he tarvitsivat, kuitenkin samalla ollen helposti toteutettavissa oleva ja halpa ratkaisu.

“Olemme edelleen 3D-tulostamisen ensimmäisessä vaiheessa, mutta olemme jo säästäneet 70-90% kohteissa joissa päätimme hyödyntää 3D-tulostusta, myös toimitusajat ovat laskeneet saman verran.”

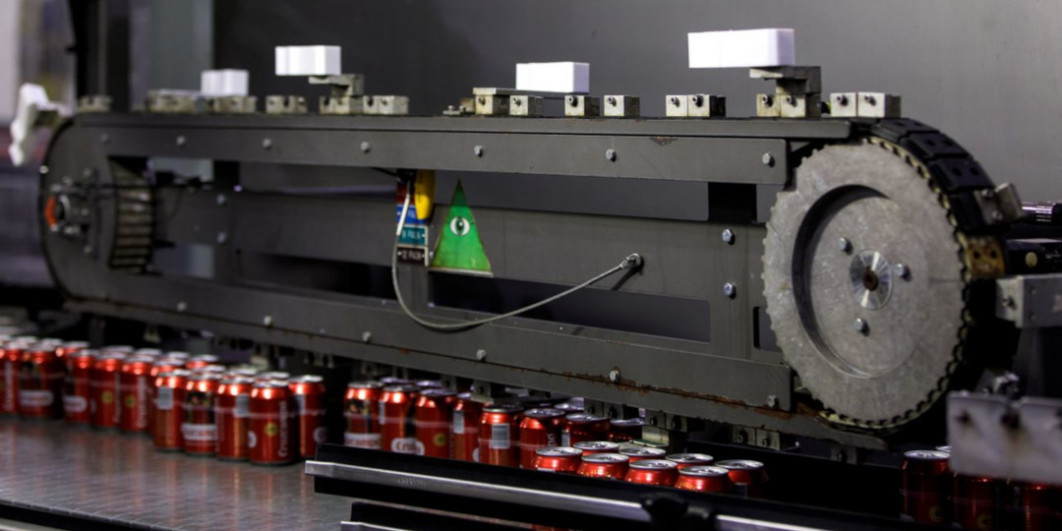

Heinekenin tuotantolinjasto Sevillessä

Turvallisuus ensin

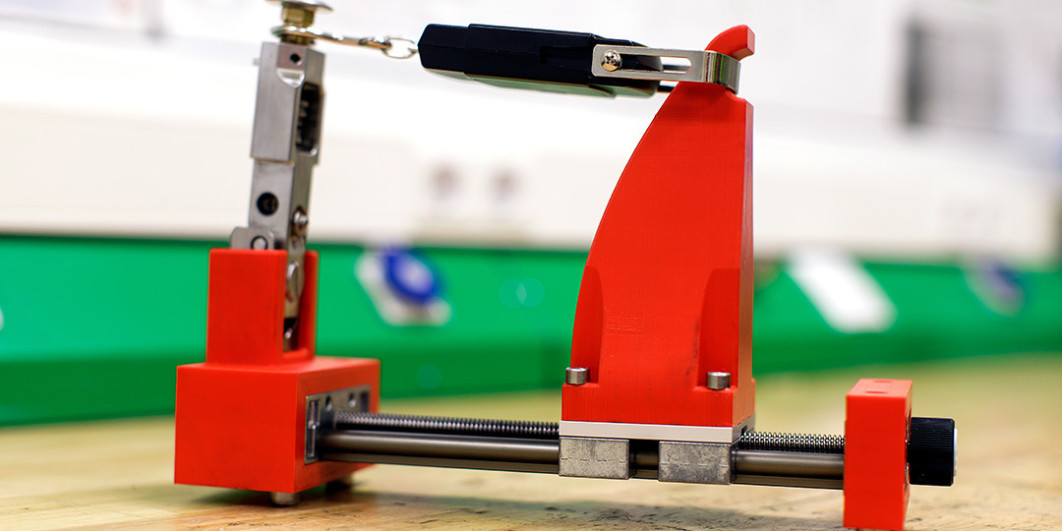

Työntekijöiden turvallisuus on ensisijainen prioriteetti Heinekenillä. Ensimmäinen käyttökohde tulostimelle olikin turvalukko, jota käytetään tuotantokoneiden huoltojen aikana. Näitä turvalukkoja asennettiin lähes kaikkiin koneisiin.

Turvalukot on tulostettu kirkkaan punaisesta filamentistä, jotta ne ovat helposti huomattavissa.

Heinekenin kustomoitu avainlokero. 3D-tulostettu turvalukko

3D-tulostettu turvalukko joka estää koneiden käynnistymisen huoltojen aikana

Funktionaalisia osia tuotantolinjastoihin

Nopeasti turvalukkojen tulostamisen jälkeen löydettiin uusia käyttökohteita tulostimille.

Ensimmäisenä lähdettiin tulostamaan hankalasti saatavia osia tuotantokoneisiin. Hankkimalla osia joita ei enään valmisteta alihankintana koneistamalla on kallista ja hidasta puuhaa.

3D-tulostetut funktionaaliset osat poistavat perinteisen valmistuksen suunnittelurajoituksia

3D-tulostettuja varaosia voi valmistaa aina tarpeen tullen, joten jokaista varaosaa ei tarvitse hankkia etukäteen varmuuden vuoksi varastoon

Osien suunnittelun optimoimista

Yksi hyvä puoli 3D-tulostamisessa on että uusien iteraatioiden tuottaminen on nopeaa ja halpaa, joten osien mallit voidaan hioa täydellisyyteen asti. Insinööri voi helposti suunnitella joitain osia uudestaan ja testailla niiden toimivuutta ilman että tarvitsee hukata aikaa ja rahaa alihankkijoihin.

Sevillen panimolla Juanin tiimi onnistui korvaamaan monia osia tuotantolinjastossa paremmin suunnitelluilla osilla. Esimerkiksi yksi liukuhihnan pullo-ohjureista oli suunniteltu huonosti. Se kaatoi usein pulloja hihnalla, josta aiheutui tukoksia. He huomasivat että syy tähän oli huonosti suunniteltu metalliosa. Se pystyttiin korvaamaan paremmin suunnitellulla 3D-tulostetulla osalla, joka ei kaatanut pulloja. Tästä syntyi vuositasolla huomattavia säästöjä.

Heineken optimoi liukuhihnan pullo-ohjurin 3D-tulostetulla osalla, joka toimi luotettavammin.

Työkaluja laadunvalvontaan ja ylläpitoon

Usein 3D-tulostimia käytetään lähinnä kustomoitujen työkalujen, jigien ja ohjureiden valmistukseen. Heineken on valmistanut monia tulostettuja työkaluja joilla helpotetaan ja nopeutetaan huoltotoimenpiteitä. Yleensä he käyttävät Ultimakerin Tough PLA filamenttia, koska se on helppo tulostaa ja siinä on ABS kaltaiset mekaaniset ominaisuudet. Yksi näistä työkaluista on stopperi koneeseen mikä laittaa etiketit pulloihin. Ennen 3D-tulostimen hankkimista tämä työkalu piti tilata koneistettuna alihankintana.

3D-tulostimen hankittua työkalujen valmistuskustannukset laskivat 70% ja työkalut olivat valmiina käytettäväksi jo seuraavana päivänä. Yksinkertainen kumileikkurityökalu tulostuu alle tunnissa, alihankintana toimitusaika sille on ollut noin 10-päivää.

3D-tulostetut työkalut tekevät huolloista helpompia ja nopeampia

Heineken on valmistanut kustomoituja työkaluja laadunvalvontaan

Oikeiden materiaalien valitseminen

Ultimakerin materiaaleista on löytynyt kaikki tarpeellinen Heinekenin käyttöön. Tulostetut kappaleet kestävät mekaanista kulutusta, korkeita lämpötiloja, kosteutta, sekä niihin kohdistuvia jatkuvia iskuja. Oikean materiaalin valinta on tärkeä käyttökohteen mukaan.

Heineken käyttää mm. Tough PLA, Nylon ja TPU -materiaaleja. Näillä materiaaleilla on erinomaiset mekaaniset ominaisuudet joita tarvitaan heidän käytössään. Tough PLA:ta käytetään usein työkaluissa, Nylonia osissa jotka toimivat yhdessä metalliosien kanssa, TPU taas on ideaalinen iskunvaimentimissa ja kun osaan tarvitaan pehmeä pinta suojaksi.

Osat suunnitellaan ja tulostetaan Heinekenin 3D-tulostuslaboratoriossa

Kokemuksia ensimmäisestä pilottitehtaasta

Testattuaan vuoden ajan Ultimaker S5 tulostinta pilottihankkeessaan, Heineken koki tulostimen erittäin hyödylliseksi. Sen avulla saatiin parannettua työntekijöiden turvallisuutta, toimitusaikoja, myös rahaa on säästynyt.

3D-tulostamalla tuotantolinjojen osia tarpeen mukaan, Heineken on onnistunut optimoimaan paremmin osien rakenteet, sekä saamaan tarpeen mukaan uusia osia nopeasti. Optimoimalla tuotantolinjaston osia Heineken on saanut nostettua tuotantolinjan tehokkuutta. Kustomoiduilla työkaluilla huoltojen tekemistä on helpotettu, sekä linjaston muuttamista uudelle tuotteelle on nopeutettu.

Heineken on laskenut että kustomoitujen työkalujen saaminen itse tulostamalla on nopeutunut noin 80%, myös niiden hankintakulut ovat laskeneet keskimäärin 80%.

“3D-tulostus on osoittautunut erittäin arvokkaaksi teknologiaksi, joka auttaa työntekijöitämme työskentelemään nopeammin ja tehokkaammin”

Juan Padilla Gonzáles(oikealla) on vastuussa onnistuneesta 3D-tulostus pilottihankkeesta

3D-tulostuksen käyttöönotto kansainvälisesti

3D-tulostuksen hyödyt Sevillen tehtaalla on noteerattu yhtiön johdossa. Heinekenin on alkanut selvittää 3D-tulostuksen hyötyjen laajentamista ja millaisia muita potentiaalisia hyötyjä 3D-tulostuksesta voisi saada. Lisäävä valmistus auttaa insinöörejä ja muita työntekijöitä tarkastelemaan haasteita ja mahdollisuuksia uudesta näkökulmasta.

3D-mallit ja suunnitelmat on helppo jakaa verkon kautta. Tämä nopeuttaa uusien osien ja työkalujen käyttöönottoa kansainvälisesti, kun osat voidaan lähettää digitaalisesti toiseen tehtaaseen jossa osa voidaan tulostaa. Se vähentää myös lähetyskuluja, sekä säästää luontoa.

Haluatko tietää lisää 3D-tulostuksen hyödyistä? Ota meihin yhteyttä tai pyydä tarjous asiakaspalvelu@3d-tulostus.fi

Alkuperäinen artikkeli: https://ultimaker.com/en/stories/52879-heineken-ensuring-production-continuity-with-3d-printing

Kulissien takana: Kuinka Ultimaker 3D-tulostimet valmistetaan

Ultimakerin päätuotantolaitos on Zaltbommelissa Alankomaissa. Tehtaassa panostetaan laatuun ja sillä on ISO 9001 sertifikaatti. Ultimaker soveltaa tuotannossa Lean-ajattelua jolla saadaan parannettua valmistuksen tehokkuutta sekä laatua. He käyttävät myös tuotannon ja kokoonpanon apuna itse tulostettuja kappaleita ja työkaluja.

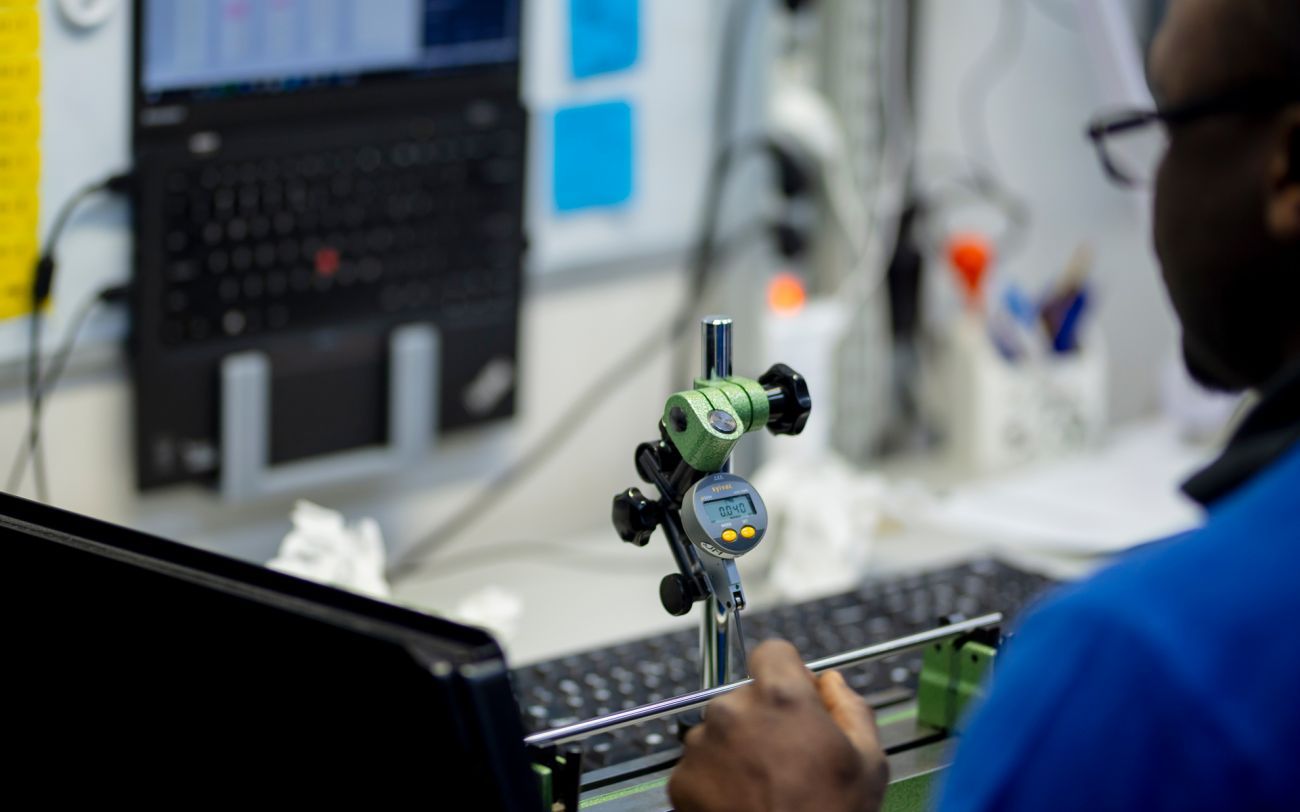

Tuotantoprosessin laatu ja tehokkuus

Jokainen tulostimissa käytetty komponentti käy Ultimakerin oman laaduntarkkailun läpi, jossa ne mitataan ja testataan täyttämään vaaditut standardit. Osat ovat pääsääntöisesti Euroopasta, mutta jotkin osat kuten askelmoottorit ovat Kiinasta.

Akselit ovat yksi esimerkki: Ne mitataan tarkasti jotta niissä ei ole vääntymää yli toleranssien. Jos saadussa erässä on liian monta kappaletta, jotka eivät ole toleransseissa, koko erä palautetaan.

Testauksen jälkeen osat lajitellaan ja varastoidaan. Kun osia tarvitaan tuotannossa, tuotannon ohjauksen keskusjärjestelmästä saadaan osien keräyslista automaattisesti. Keräyksessä käytetään skannereita ja tuotantoon otetut osat lähtevät automaattisesti varaston saldoista.

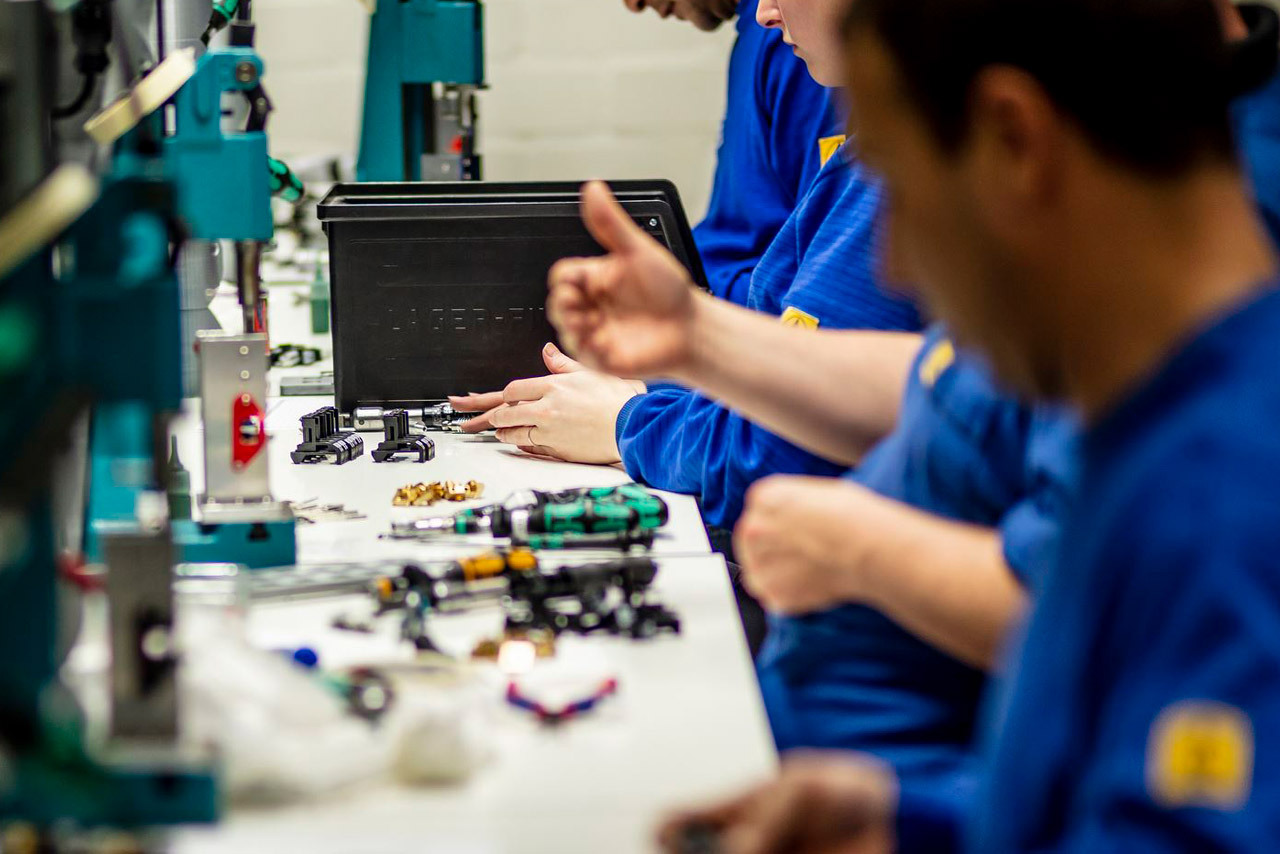

Ultimaker tulostimen kokoonpano alkaa muutamasta paneelista, joista kasautuu koneen runko. Paneeleihin laitetaan kiinni laakerit, pultit ja insertit ennen kokoonpanoa.

Ultimakerin tuotannossa käytetään keskusjärjestelmää joka mm. osien keräyslistojen tekemisen lisäksi kirjaa jokaisen työvaiheen onnistumista. Tällä tiedolla saadaan selville tuotannon pullonkauloja, jolla kehitetään tuotantoa, sekä pystytään vähentämään virheitä.

Paneeleihin asennetaan elektroniikka ennen kokoonpanoa

Liikutettava varsi takaa että insertit tulevat aina täysin suoraan

Kasattujen kehikkojen täytyy olla täysin suoria, eikä niissä saa olla mitään kosmeettisia vikoja. Kun ne on tarkistettu, ne viedään päätuotantoalueelle, jossa niihin asennetaan osat kuten syöttökoneisto ja tulostuspää. Päätuotantoalue on täysin ESD-suojattu, jotta osiin ei tule vahinkoa staattisesta sähköstä.

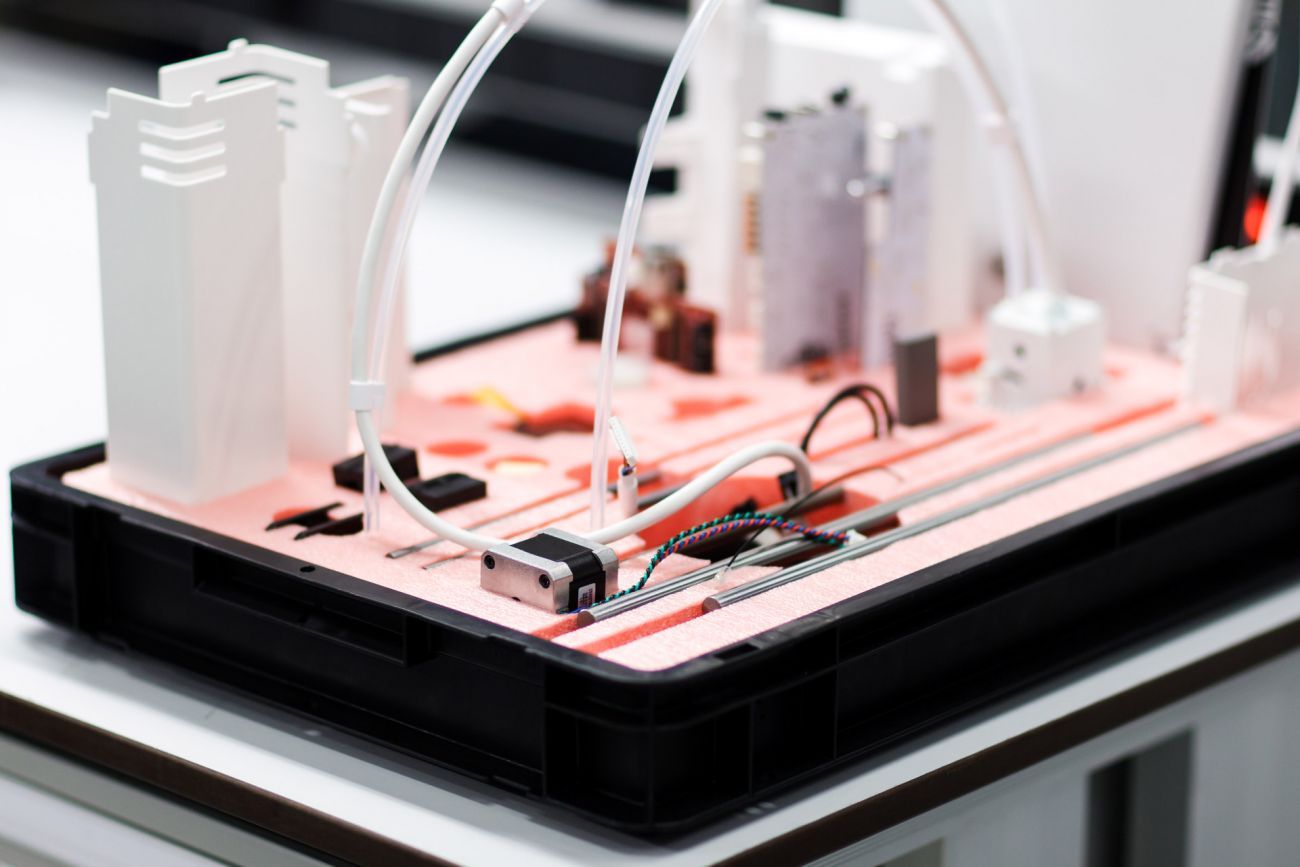

Yksi keinoista tehokkaaseen tuotantoon on Poka yoke -järjestelmä, jolla saadaan minimoitua inhimillisiä virheitä. Jokainen käytetty osa asetetaan alustassa paikkaan mihin vain se mahtuu. Näin työntekijät huomaavat helpommin puuttuvia osia silmämääräisesti. Myös riski sekoittaa samankaltaiset osat keskenään pienenee

Osat on kasattu laatikoihin niin että alustan kaikki osat menevät tiettyyn työvaiheeseen, joten on helppo huomata jos jokin osa on jäänyt asentamatta. Tämä myös nopeuttaa kokoonpanoa kun kaikki osat ovat helposti kokoonpanijan saatavilla, eikä käsien ulottuvissa ole mitään ylimääräistä

Tulostimien kehikot ja osat kuljetetaan rullakuljettimilla kokoonpanoon

3D-tulostettu siveltimen pidike tekee rasvan levittämisestä Z-akseliin kätevämpää

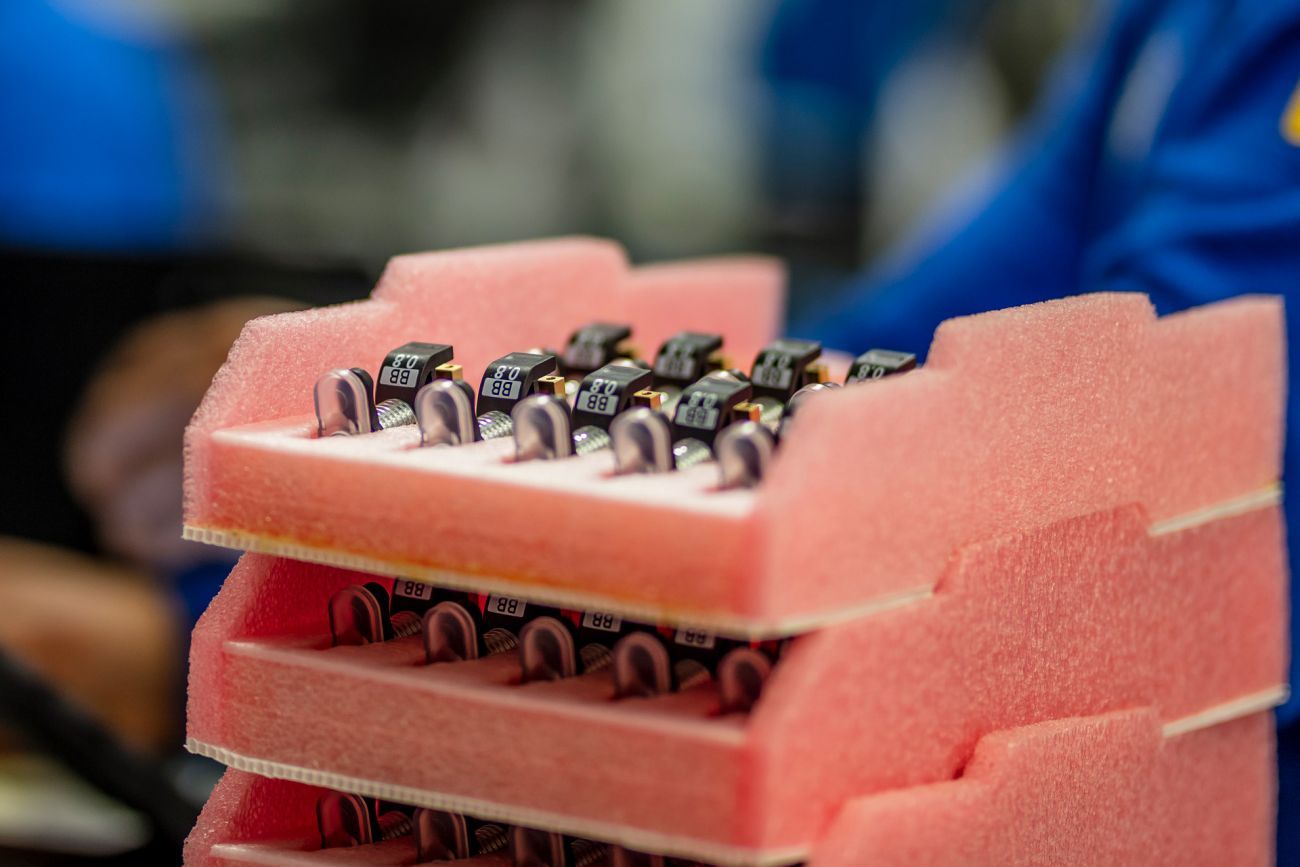

Ultimaker 3 tulostuspäitä odottamassa asennusta

Noin 400 hammashihnan kokoonpanoa valmistetaan päivittäin

Poka-yoke alustoja voidaan käyttää myös työkalujen kanssa. Yhdessä tulostetun poranpidikkeen kanssa saadaan kompakti paikka työkaluille josta ne on erittäin nopea ottaa käyttöön

Tulostusytimien kokoonpano ja testaus

Tulostusytimet kootaan käsin ja prässätään kiinni. AA-, BB- ja CC-ytimille on omat kokoonpanopisteet laaduntarkkailulla.

Tulostusytimiä valmiina laatutarkastukseen

Turvallisuuden ja toimivuuden testaus

Ultimaker ottaa turvallisuuden tosissaan. Kaikki heidän tulostimet täyttävät kansainväliset turvallisuusstandardit. Koska Ultimaker S5 tulostimessa on sisäänrakennettu virtalähde, sen turvallisuus testataan HIPOT testillä.

Ultimaker S5 tulostimen HIPOT testi

Nämä keltaiset 3D-tulostetut turvallisuustulpat on Ultimakerin insinöörien suunnittelemat nopeuttamaan testausprosessia

Tulpalla on kaksi funktiota, se pitää virtakytkimen OFF asennossa ja osoittaa sen että konetta ei ole vielä testattu

Kaikki tulostimet on XY-kalibroitu AA-AA ja AA-BB ytimien yhdistelmille, jotta kahden materiaalin tulostus onnistuu suoraan laatikosta. Wi-Fi- ja kamera-moduulit testataan myös, jotta ne toimivat varmasti kun asiakas saa tulostimen.

Jokainen tulostin ajaa testitulostusta vähintään 45minuuttia kalibroimisen jälkeen

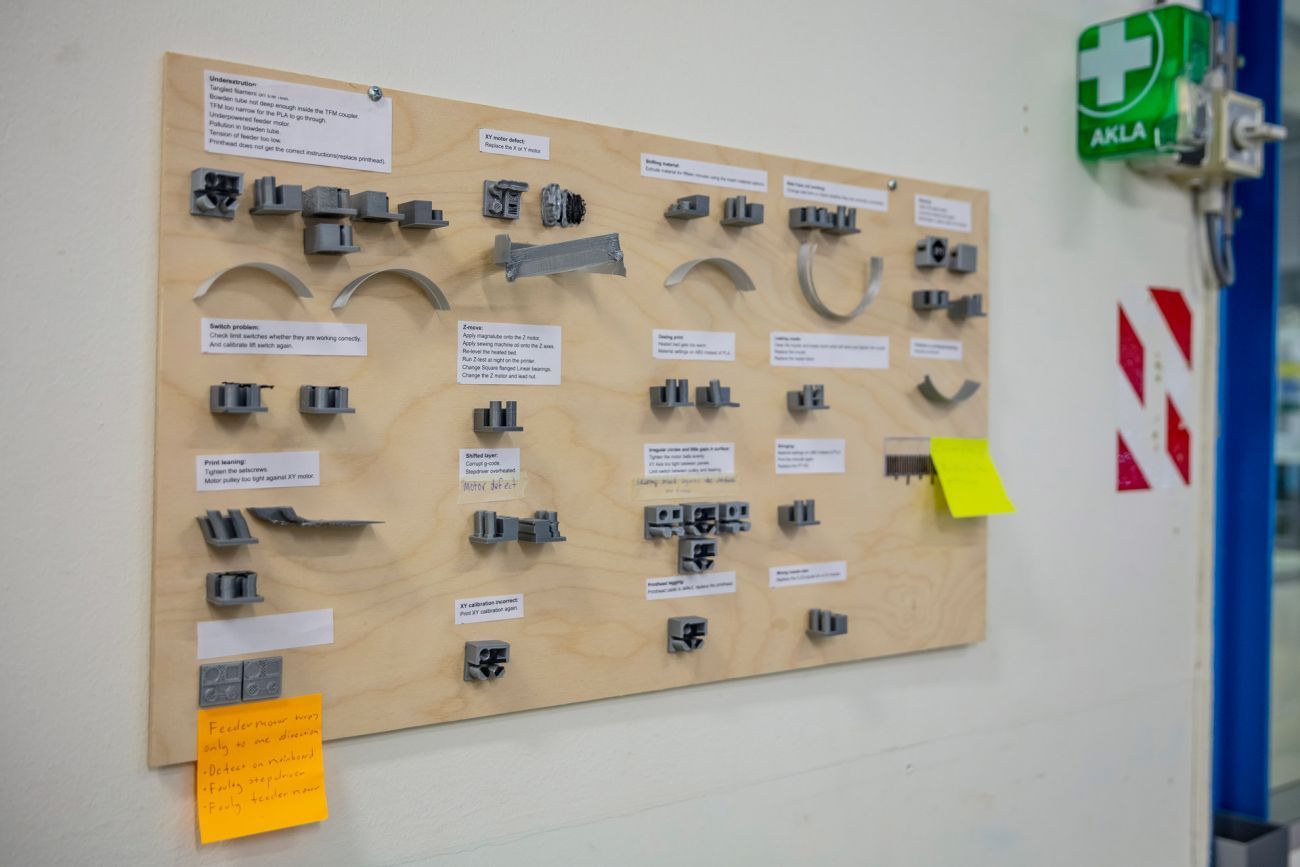

Seinällä oleva taulu sisältää epäonnistuneita tulosteita. Tulosteeseen on liitetty selitys ja toimintatapa korjaamista varten. Jokaisen tulostimen mukana tulee sillä tehty testituloste, josta näkee että tulostin ei ole lähtenyt viallisena tehtaalta

Kun turvallisuus ja toiminta on testattu ja hyväksytty, tulostimet paketoidaan ja varastoidaan jälleenmyyjille lähetystä varten.

Valmis Ultimaker S5 tulostin

Alkuperäinen artikkeli: https://ultimaker.com/en/blog/52899-behind-the-scenes-how-ultimaker-3d-printers-are-manufactured