Verkkokauppa Uutiset Viestit aiheesta: ultimaker 2

Uutiset

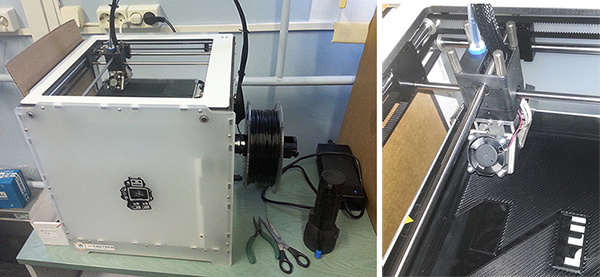

Käytössä: Ultimaker 3D-tulostimet

Snow Business otti käyttöönsä Ultimaker 3D-tulostimet nopeuttaakseen ja halventaakseen tuotekehitysprosessia.

Snow Business, joka toimii maailman suurimpana lumilavasteiden luojana käyttää Ultimaker 3D-tulostimia lumikoneiden suuttimien kehitykseen. Heidän tapauksessaan kappaleen valmistamiseen ei ollut muuta mahdollisuutta, kuin 3D-tulostaminen.

Ennen Ultimaker 3D-tulostimen hankintaa, käyttivät he ulkoista SLS-tuotantoa prototyyppien valmistamiseen, mutta seitsemän päivän tilauskaari yhdessä 125£ minimitilaushinnan kanssa loi pullonkaulan kehityssykliin. Snow Business hankki käyttöönsä Ultimaker 2 3D-tulostimen nopeuttaakseen tuotekehitysprosessia. Tulostimella tulostetut ABS-kappaleet olivat tulostuslaadultaan riittäviä, jotta ne kelpasivat suoraan lopputuotteeksi heidän käyttöönsä. Ainoa ongelma oli tukimateriaalin toimivuus ABS-materiaalin kanssa, joten kappaleet jouduttiin tulostamaan kahdesta osasta ja liimaamaan yhteen, jotta kappale oli tarpeeksi laadukas. Myöhemmin Ultimaker 3 3D-tulostimen hankinnan myötä nämä ongelmat katosivat, kiitokset Nylon- ja PVA-tulostusmateriaalien. PVA:n avulla tukirakenteita voitiin käyttää ilman, että niistä jäi jälkeä tulostettuun kappaleeseen. Nylonin avulla kappaleista saatiin todella kestäviä, eivätkä ne rikkoutuneet pienestä kolhusta.

Voit lukea koko artikkelin Ultimakerin sivulta: https://ultimaker.com/en/stories/50488-snow-business-3d-printing-final-parts-for-high-value-snow-machines

https://www.youtube.com/watch?v=77aI9sgAGJI

Kampanja: Ultimaker työkalusarja

Tarjoamme kesäkampanjana Ultimaker 3D-tulostimen ostaneille työkalusarjan kaupan päälle.

Tarjous on voimassa 22.6.-20.7.

Työkalusarja sisältää:

- sivuleikkurit

- tarkkuusleikkurit

- torx avaimen

- phillips avain tuulettimien ruuveihin

- torx avain kuumapään avaamiseen

- viisi neulaa suuttimien avaamiseen

- tulostusalustan liiman

- ompelukoneöljyä akseleiden voiteluun

- lasta tulosteiden irroittamiseen alustasta

- pieni vasara sitkeästi kiinniolevien kappaleiden irroitukseen

- mattoveitsi kappaleiden viimeistelyyn

- kantolaukun

Artikkeli: Curan käyttöönotto

Tässä lyhyessä artikkelissa käydään läpi Cura slicerin käyttöönotto.

Ultimaker julkaisi virallisen version uudesta 2.1-version Cura:sta edeltävällä viikolla ja samalla siirsi sen pääversioksi ohi edellisen 15.04-version. Uutisoimme jokin aika sitten Cura 2.1.0 beta -päivityksestä mikä toi mukanaan parannuksia profiilinhallintaan ja ulkoasun muokkaamiseen.

Oletusnäkymä uudella Cura:lla on hyvin yksinkertainen. Laitevalinnan jälkeen näkymään avautuu valinnat perusvalinnoille, joista valitaan suuttimen koko (mikäli Ultimaker 2+ käytössä), tulostusmateriaali, haluttu tulostusprofiili, täyttöaste ja tukimateriaali. Nämä valinnat ovat hyvät ensitulostajille ja edistyneemmät tulostusasetukset avautuvat näkyviin painamalla Advanced -valintaa.

Kuva1. Cura 2.1.2 perusnäkymä.

Uutena mahdollisuutena Curan päivityksen myötä mahdollistui asetusvalikoiden esiintuominen ja piilottaminen. Voit helposti valita eniten käytetyt asetukset näkyviin ja piilottaa vähemmän haluttuja vaihtoehtoja. Tällöin käyttöliittymä pysyy siistinä ja asetusparametrien muuttaminen helpottuu.

Kuva2. Asetusparametrien esiintuominen ja piilottaminen.

Cura varoittaa jos käsin syötetyt alatason parametrit ovat ristiriidassa ylätason parametrin kanssa ja voit nopeasti palauttaa oletus- tai lasketun arvon valintaruudun vieressä olevasta painikkeesta. Mikäli oletusarvoja vaihdetaan käsin, luo Cura uuden kustomoidun profliilin muokkauksille, jonka voit halutessasi nimetä uudelleen. Tämän avulla voit helposti hallinnoida eri tulostusasetuksia ja säilyttää ne muistissa. Lisäksi voit tuoda ja lähettää Curasta eri profiileja. Tämä voi osoittautua hyödylliseksi, jos tulostusparametrejä käsitellään useammalla eri tietokoneella, tai haluat varmuuskopioida asetukset.

Kuva 3. Profiileiden hallinta.

Suosittelemme lisäksi katsomaan Ultimakerin oman aloitusoppaan uudesta Cura:sta:

https://www.youtube.com/watch?v=RX2_e7RqUH0

Curan käyttöohjeet: https://ultimaker.com/en/resources/20406-installation-cura-2-1

Käytössä: Ultimaker 2 Plus

Lue ja katso video kuinka Bhold Design Studio käyttää Ultimaker 2+ ja Ultimaker 2 -3D-tulostimia apuna prototyyppituotannossa.

Bhold Design Studio kehittää arkipäivän apuvälineitä 3D-tulostimia apuna käyttäen.

Lue koko artikkeli täältä: https://ultimaker.com/en/stories/21236-3d-powered-prototyping-by-the-bhold-studio

Tai katso video:

Artikkeli: Laitekotelon suunnittelu ja toteutus

Tässä artikkelissa käydään läpi yksinkertaisen laitekotelon suunnittelu ja toteutus.

Laitteen käyttötarkoituksena on toimia magneettisena sekoitusalustana (stirplate) yhdessä erlenmeyer-lasin sekä magneettisen sekoitussauvan kanssa. Tämä laite on varsin yleinen laboratorioissa missä eri kemikaaleja sekoitetaan pitkiä aikoja. Laite on kuitenkin todella yksinkertainen, jolloin sen toteuttaminen onnistuu kotikonstein; laitteen sisällä oleva moottori pyörittää kahta magneettia, jotka ovat asetettuina eri polariteetein magneettisen sekoitussauvan mukaan.

Suunnittelu

Kotelon suunnittelu aloitettiin eri komponenttien mitoittamisella sekä niiden sommittelulla kotelon sisälle. Laite tulee koostumaan PWM-nopeussäätimestä, virtakytkimestä ja -liittimestä, 140mm laitetuulettimesta sekä siihen kiinnitetystä magneettipidikkeestä.

Suunnittelun alussa hahmotettiin komponenttien paikat työpöydälle sijoittaen ja työntömitalla mitaten. Kotelon syvyys määräytyi laitetuulettimen leveyden mukaan, joka tässä tapauksessa oli 140mm. Laitetuulettimen viereen kotelon toiseen reunaan asennettaisiin PWM-nopeussäädin, joka yhdessä laitetuulettimen kanssa määräävät leveyden. Kotelon korkeus määräytyi laitetuulettimen paksuuden sekä sen päälle asennettavan magneettipidikkeen (ja magneettien) paksuuden mukaan.

Laitetuuletin sekä nopeussäädin kiinnitettäisiin ruuvikiinnityksellä koteloon ja niiden kiinnitys suunniteltiin seuraavaksi. Laitetuuletin kiinnitetään pohjan läpi neljällä uppokantaruuvilla. Pohjaan mallinnettiin näille ruuveille aukot sekä upotukset. Nopeussäätimen kiinnitys tapahtuisi kotelon pohjaan ylhäältä päin, joten sille mallinnettiin neljä koroketta mihin kupukantaiset ruuvit kiinnitetään. Korokkeiden sijainti piti määrittää nopeussäätimen potentiometrin mukaan, jotta sen sauva tulisi oikealle etäisyydelle kotelon etulaidasta. Komponentista ei löytynyt mittakuvia, joten mittojen määritys tapahtui työntömitalla. Sauvan läpiviennin reikä voidaan huoletta mallintaa hiukan liian suureksi, koska se tulee peittymään sauvaan kiinnittyvällä nupilla. Nopeussäätimen yläpuolelle päätin sijoittaa virtakytkimen. Nopeussäätimen reikä mallinnettiin määrämittaisena sen kierteiden mittojen mukaan. Määrämittaisten läpivientien mitat pyrin tekemään melko tiukoiksi, koska FDM-tekniikan rajoitteet yleensä aiheuttavat reiän yläreunaan valumia jyrkän tulostuskulman ja/tai siltautumisen vuoksi. Nämä reiät työstän tulostuksen loputtua askelporanterällä käsin avartamalla, jolloin tulostusongelmat eivät estä komponentin asennusta.

On huomioitava ettei käsin jälkikäteen muokattavissa alueissa ole liian ohuet seinämävahvuudet tai työstettävä materiaali liian vähäistä. Mikäli tulostetusta kappaleesta käsin poistetaan liikaa materiaalia, on vaarana kappaleen liiallinen heikentyminen. Tämä edellä mainittu ongelma tuli esille huonoimmalla mahdollisella tavalla nopeussäädintä kiinnittäessä, silloin kiinnitysruuvia kiristettäessä yksi laitteen kiinnityskorokkeista repeytyi irti kotelon alaosasta. Tämänkaltaisia ongelmia voidaan välttää lisäämällä mallintamisvaiheessa kiinnityskorokkeen tyveen pieni pyöristys, joka tukee koroketta. Lisäksi on hyvä valita muoveille soveltuvia ruuveja, jotka ovat harva- ja syväkierteisiä, sekä yleensä itseporautuvia. Lujuutta vaativiin ruuviliitoksiin voidaan myös soveltaa ruuvi-inserttejä.

Tarkoituksena oli, että laitetuulettimeen kiinnitettävä magneettipidike olisi helposti vaihdettavissa, joten siihen suunniteltiin napsautusliitoksella oleva pidike. Tämän avulla voitiin sovittaa eri magneettiasetuksia käytetyn sekoitussauvan mukaan. Laitetuulettimesta poistettiin siivet ja niiden tilalle pidike liimattaisiin kiinni.

Kotelon kannen mallinnuksessa pyrittiin ottamaan 3D-tulostuksen vahvuuksia paremmin irti ja suunniteltiin kanteen upotus, mikä vastasi laitteen kanssa käytettävän erlenmeyer-lasin pohjan muotoja. Upotus parantaisi kotelon ulkonäöllistä yksilöllisyyttä sekä auttaisi lasin kohdistamista alustaan. Lisäksi kotelon alaosan nurkkiin mallinnettiin pienet tapit, joilla kotelon kansi pysyisi paikoillaan.

Tulostus ja jälkikäsittely

Kotelo päätettiin tulostaa PLA:sta, koska sen käpristyminen on paremmin hallittavissa ABS-muoviin verrattuna. Kotelon kansi tulostettiin ensimmäisenä. Tulostuksessa käytettiin 0.6mm suutinta, ja kerrospaksuutena oli 0.15mm. Näillä valinnoilla päästiin kohtuulliseen tulostusnopeuteen suhteessa tulostuslaatuun. Tulostuksen alkuvaiheessa havainnoitiin, että tulostuksessa käytetty musta väri loppuisi ennen tulostuksen päättymistä. Materiaalin loppumisesta ei koidu ongelmia, koska uusi materiaali voitiin työntää heti vanhan materiaalin perään. Ja koska kappale on kohtuullisen iso, ei mahdollisen ilmakuplan sijoittuminen esillä olevaan pintaan ole täten kovin todennäköistä. Ainoa ongelma oli se ettei vastaavaa mustaa materiaalia ollut, joten tulostusta jatkettiin oranssilla materiaalilla. Värivaihtelu loi kotelolle lisää yksilöllistä ilmettä. Kotelon pohja tulostettiin vastaavilla asetuksilla ja valkoisella PLA:lla. Laitetuulettimen pidike tulostettiin 0.4mm suuttimella ja 0.12mm kerrosvahvuudella, koska kappaleelle haluttiin hiukan parempi tarkkuus.

Kuva 1. Materiaalin vaihtuminen

Kuva 2. Ensimmäinen versio

Tulostusprosessissa jouduttiin pitämään pieni tauko, koska tilatut magneetit eivät olleet saapuneet. Magneettien saavuttua pystyttiin mitoittamaan ja mallintamaan niille pidike. Magneettien oli tarkoitus kiinnittyä laitetuulettimen pidikkeeseen napsautusliitoksella. Napsautusliitos osoittautui kuitenkin liian tiukaksi ja sen irroittaminen oli todella työlästä. Magneettipidike päätettiin toteuttaa yhdeksi kiinteäksi kokonaisuudeksi laitetetuulettimen kanssa. Tämän avulla pystyttiin madaltamaan suunniteltua koteloa hiukan. Lisäksi nopeussäätimen ja virtakytkimen sovitustestauksessa kävi ilmi, että niiden käyttäminen oli hankalaa läheisyyksiensä vuoksi. Kotelon alaosa mallinnettiin uudelleen ja siihen toteutettiin seuraavat parannukset: virtakytkin sijoitettiin kotelon takaosaan virtaliittimen viereen, kotelon korkeutta madallettiin ja nopeussäätimen kiinnityskorokkeita vahvistettiin. Lopullisen sovituksen ja testauksen jälkeen kotelo lakattiin käyttäen mattaa spraylakkaa.

Kuva 3. Toinen versio ja sisukset

Kuva 4. Valmis kotelo

Kuva 5. Sekoitusalusta toiminnassa

Toteutettu kotelo toimii hyvin nykyisessä käyttötarkoituksessa. Jatkokehitysajatuksena pidettiin voimakkaamman moottorin hankkimista sekä uuden vaihdettavan magneettipidikkeen suunnittelua.

Terveisin,

Maker3D

Keijo Johansson

Käytössä: Ultimaker 2 Plus

Katso video ja lue kuinka Ultimaker 2 Plus -3D-tulostinta käytetään museossa luiden tulostamiseen.

Naturalis Biodiversity Center hollannissa päätti täydentää Tyrannosaurus Rexin puutteellisesta luurangosta vasemman jalan 3D-tulostamalla.

Katso video:

https://youtu.be/EP5DVCdMo48

Tai lue artikkeli täältä: https://ultimaker.com/en/blog/20312-3d-printing-a-tyrannosaurus-rex-skeleton

Käytössä: Ultimaker 2

Lue kuinka Orbis käyttää Ultimaker 2 -3D-tulostinta apuna valokuitukaapeleiden jakajarakenteiden toteutuksessa.

Orbis on erikoistunut tiedonsiirtotuotteisiin, kuten valokaapeleiden ja valokuitupaneelien valmistamiseen asiakkaiden tarpeiden mukaan. Orbis hankki käyttöönsä Ultimaker 2 -3D-tulostimen helpottaakseen räätälöityjen tuotteiden valmistamista.

"Kun monikuituiseen optiseen kaapeliin lisätään teollisesti liittimet, tarvitaan rakenne, joka erottelee kuidut toisistaan sekä muodostaa vedonpoiston. Tätä jakajakomponenttia kutsutaan usein sen englanninkielisellä nimellä Fan-outiksi. Orbis on aloittanut 48 ja 96 kuituisten kaapeleiden jakajien valmistuksen hankkimallaan 3D-tulostimella."

Lue koko tarina osoitteesta:

http://www.orbis.fi/blogi/3d-tulostus-mahdollistaa-orbiksen-48-96-kuidun-valmiskaapelit

Käytössä: Ultimaker 2

Katso video kuinka Kirkkonummen kirjasto on laajentanut toimintaansa hankkimalla Ultimaker 2 -3D-tulostimen työpajakäyttöön.

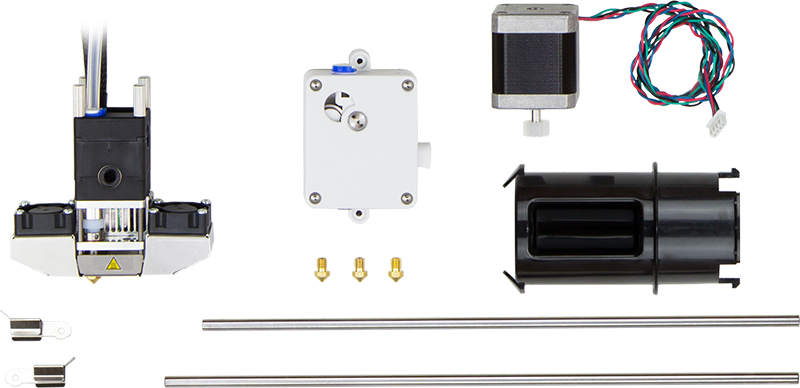

Ultimaker 2 Päivitys

Ultimaker on julkaissut myyntiin päivityspaketin vanhemmille Ultimaker 2 -3D-tulostinperheen koneille.

Päivityspaketin avulla voit muuntaa Ultimaker 2 tai Ultimaker 2 Extended -3D-tulostimesi uudeksi Ultimaker 2 plus -3D-tulostimeksi. Tai voit käyttää päivityspakettia huoltopakettina vanhoille tulostimille.

Paketti sisältää muunmuassa:

- Uuden välitetyn syöttömoottorin, joka mahdollistaa helpommat materiaalinvaihdot, sekä voimakkaamman materiaalinsyötön.

- Vaihdettavat suuttimet. Helposti vaihdettavat 0.25mm, 0.4, 0.6 sekä 0.8mm suuttimet.

- Uudelleen suunniteltu tulostuspää ja optimoitu tuuletus.

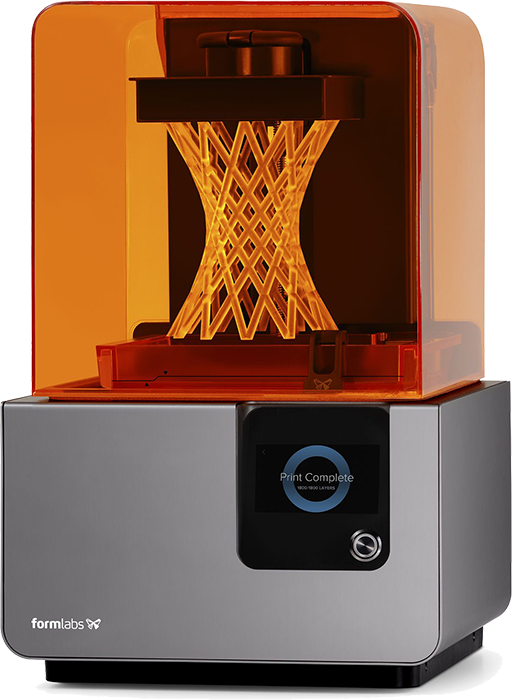

Konepaja 2016

Maker3D osallistuu Tampereen Messukeskuksessa järjestettäviin Konepaja 2016 -messuille 15.3.-17.3.2016.

Meidät löydät 3D-tulostamisen erikoisalueelta osastolta 555. Esittelemme tapahtumassa palvelukonseptiamme, sekä lanseeraamme uuden Formlabs Form 2 3D-tulostimen Suomen markkinoille. Osastollamme näet myös huippusuositun Ultimaker -tulostinperheen uusimmat mallit.

Formlabs Form 2 perustuu yleisesti käytetystä FDM tekniikasta poiketen stereolitografia (SLA) tekniikkaan, jossa 140 mikronin kokoinen laserpiste kovettaa nestemäistä hartsia. SLA on yksi tarkimmista 3D-tulostustekniikoista. Form 2 voidaan asettaa tulostamaan 25-200 mikronin z-resoluutio tarkkuudella, näin saadaan valittua paras tulostusjälki eri tulosteille sekä materiaaleille.

https://www.youtube.com/watch?v=Ak4kgiSvgN8

Ystävällisin Terveisin,

Sami Häppäri

Maker3D