Verkkokauppa Uutiset Viestit aiheesta: pet

Uutiset

Osa 2. Vahvin FFF/ FDM tulostusmateriaali?

Lue artikkelin ensimmäinen osa tästä.

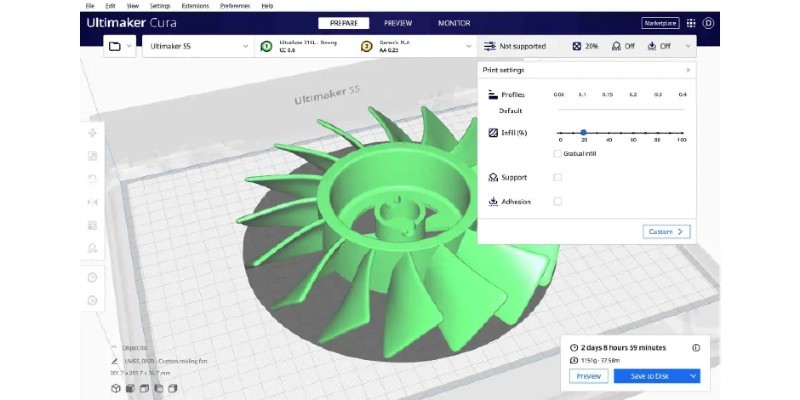

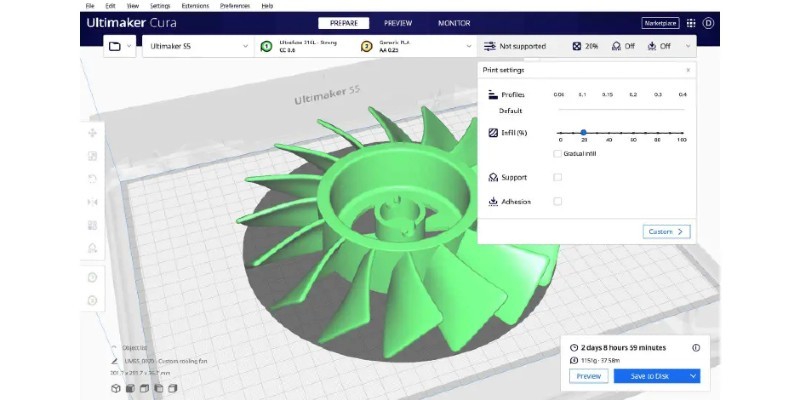

Jotta valmistettavasta kappaleesta tulee mahdollisimman onnistunut, on erittäin tärkeää optimoida tulostusasetukset. Kun tehdään osia 3D-tulostamalla on paitsi jokaisen materiaalin, myös osan asetukset mukautettava erikseen.

Kuva 1. Asetusten optimointia Cura-viipalointiohjelmassa

Tässä muutamia koottuja huomioita koskien tulostusasetuksia:

Täytön tyyppi ja tiheys (Infill type and density):

-

Täytön tyyppi ja tiheys ovat tärkeitä tulostetun osan lujuuteen vaikuttavia tekijöitä. Mitä suurempi täyttötiheys, sitä suurempi lujuus. Kovin korkeaa täyttötiheyttä ei kuitenkaan yleensä suositella, koska se kuluttaa paljon materiaalia ja pidentää tulostusaikaa. Voit lisätä osan lujuutta lisäämättä tiheyttä muuttamalla sisätäytön kuviota osan kuormitustavasta riippuen. Esimerkiksi puristuslujuustesteissä kolmio/ruudukkokuvioinen (Triangles, Lines & Grid) sisätäyttö tuottaa korkeamman Z-suuntaisen puristuslujuuden, kun taas Cubic- ja Gyroid-täyttökuviot tuottavat kappaleille kaikkein isotrooppisimman lujuuden. Useimmissa visuaalisissa tulosteissa voi käyttää noin 20 prosentin täyttöä, mutta vahvemmissa osissa suositellaan yli 50 prosentin täyttöä. Vaihtoehtoisesti voi käyttää modifiointiverkkoja luomaan suurempi täyttötiheys alueille, joilla jännitys on suurin.

Osien suunta (Part orientation)

- Osien suunnnan optimointi ei ehkä ole check listissä ensimmäisten huomioita vaativien seikkojen joukossa vahvemman tulosteen varmistamiseksi, mutta se on tärkeää ottaa huomioon. Vetolujuus on heikompi Z-akselilla 3D-tulostuksessa (tyypillisesti 40-70 % lujuudesta XY-akseliin verrattuna), erityisesti korkeissa ja ohuissa osissa. Tämän seurauksena on mietittävä osan tulostussuunta huolellisesti, jotta se vastaa vaadittua vahvuusakselia. Tätä tehdessä tulee myös huomioida tukirakenne ja löytää tasapaino sen perusteella, mikä kyseisessä osassa on tärkeintä.

Ulkopinnan paksuus (Shell Thickness)

- Osan ulkopinnan paksuutta kutsutaan sen vaipan paksuudeksi. Yleisesti ottaen mitä paksumpi kuori, sitä vahvempi osa. Tämän perusteella voi määrittää osalle tarvittavan vaipan paksuuden. Kaksinkertainen ulkokerroksen paksuus on yleensä hyvä lähtökohta vahvalle tulosteelle.

Työ ei ole vielä täysin valmis, kun kappale on 3D-tulostettu. On mahdollista lisätä osan lujuutta pienellä lisätyöllä. Puolikiteiset materiaalit, kuten nailon, PET, PEEK ja jotkin PLA:n muodot, voidaan lämpökäsitellä ja näin kasvattaa niiden vahvuutta vielä entisestään.

Seuraavassa on esimerkkejä sovellutuksista, joissa lujuus on kriittinen tekijä sekä materiaalit, joita kannattaa harkita tällaisissa tapauksissa.

Kuva 2. Volkswagenilla käytetään Ultimakerillä valmistettuja apuvälineitä.

Toiminnalliset prototyypit

Toiminnalliset prototyypit on tarkoitettu testaamaan ja esittelemään kehitettävän tuotteen lopullista toimivuutta. Toimivia prototyyppejä testataan laajalti, jotta saadaan tarkkaa tietoa osan käyttäytymisestä todellisessa sovellutuskohteessa. Tämä tarkoittaa, että prototyypin ja lopputuotteen ominaisuuksien on vastattava toisiaan, jotta testausvaiheessa syntyviin tietoihin voidaan luottaa. Koska toiminnalliset prototyypit ovat alttiita kulumiselle, niiden on oltava kestäviä. Tällaisissa sovellutuksissa käytetään yleisesti kestäviä PLA- ja PET-G-filamentteja. Kuitenkin mikä tahansa materiaali voi olla sopiva, kunhan se vastaa ominaisuuksiltaan materiaalia, jota lopulta käytetään massatuotantoon.

Loppukäyttökomponentit

Kun tulostetaan loppukäyttöön tulevia osia, materiaaleilta vaaditaan usein perusmateriaaleja parempia lujuusominaisuuksia. Esimerkkeinä mainittakoon polykarbonaatti, josta tehdään erityisen iskunkestaviä kappaleita kuten silmälaseja ja elekroniikkakoteloita. Toisaalla sellaisissa sovelluksissa missä vaaditaan hyvää kemikaalien kestoa, käytetään polypropyleeni, PETG:tä ja PCTG:tä

Teollisuuden apuvälineet

Teollisuuden apuvälineistä puhuttaessa tarkoitetaan työkaluja ja laitteita jotka auttavat osien valmistuksessa. Näitä käytetään myös kokoonpanovaiheessa nopeuttamaan osien kokoamista. Vahvoja ja kestäviä materiaaleja suositellaan tähän käyttötarkoitukseen, sillä ne voivat kulua paljon jatkuvassa käytössä. Nylon ja PETG ovat usein sopivia materiaaleja tähän tarkoitukseen käytettäväksi.

Toivottavasti näistä artikkeleista oli hyötyä sopivaa materiaalia mietittäessä! Voit olla yhteydessä verkkokaupan tiimiimme mikäli haluat lisää tietoa eri materiaaleista tai niiden käyttökohteista. Sähköpostitse meidät tavoittaa asiakaspalvelu@3d-tulostus.fi tai puhelimitse +358102355140.

Parhain terveisin,

Suvi Härkönen

Sales & Marketing

Maker3D

Materiaaliesittelyssä biopohjainen 3D-tulostusmateriaali

Biomateriaalia?

3D-tulostusta ei aina pidetä kovin ympäristöystävällisenä toimintana, mm. tulostuksen ja jälkikäsittelyn ohessa syntyvä mikromuovi on haitallista maa- ja vesiympäristöissä. 3D-tulostuksessa on jo pitkään käytetty maissitärkkelyksestä valmistettavaa polymaitohappo- eli PLA-muovia joka kyllä on jossain määrin biohajoavaa, mutta prosessi ei tapahdu kovin nopeasti. Toisaalta tämä on ymmärrettävää, sillä käyttöesineeksi tulostettavat kappaleet eivät saa olla “itsestään tuhoutuvia.” Ja vaikka itse pohjamateriaali olisikin lopulta hajoavaa, lisä- ja väriaineet harvemmin ovat.

Oululainen Brightplus-niminen kemian yritys on lähestynyt tätä ongelmaa kehittämällä edelleen PLA-muovin koostumusta ja valmistusprosessia. Heidän tavoitteenaan on ollut hyödyntää mahdollisimman pitkälle teollisuuden sivuvirtoja ja muita muutoin jätteeksi päätyviä materiaaleja omina raaka-aineinaan. Materiaalin tarkka koostumus on liikesalaisuus, mutta sen voi sanoa olevan kemiallisesti modifioitua, ristiinsilloitettua polyesteriä. Sen rakennusaineina on käytetty luonnon omia uusiutuvia monomeereja ja polymeereja, kuten esimerkiksi käymisteitse aikaansaatua maitohappoa ja karboksyylihappoja. BrightBio® teknologian ansiosta lähtöaineet ovat homogeenisesti sekaisin rakenteessa, ja kemiallinen ristiinsilloittuminen epäorgaanisilla ainesosilla parantaa biopolyesterin ominaisuuksia. Tarvittaessa näitä ainesosia vaihtamalla voidaan itse materiaalia muokata käyttökohteeseen sopivaksi. Tyypillisesti epäorgaaniset ainesosat ovat piin oksideja, jotka ovat maankuoren yleisintä ainetta esim. kallioperän kiviaineksessa tai biotuhkan silikaateissa. BrightBio® teknologian avulla komponentit ovat reagoitettu polyesteriksi molekyylitasolla, mikä tuottaa kirkkauden ja hyvät mekaaniset ominaisuudet. Nämä ominaisuudet ovat yhdistelmä PLA:n ja PETG:n parhaista puolista.

Perusmateriaalin lisäksi Brightplussalla on kiinnitetty huomiota myös väriaineisiin, jotka on valmistettu kokonaan luonnonmateriaaleista. Esimerkkinä sininen väri on peräisin värimorsinko-kasvista ja keltainen sipulista. Muita värien raaka-aineita ovat mm. kalkki, noki ja levät.

Eräs FFF-tulostuksen pienehkö lisäongelma on tyhjäksi jääneiden filamenttikelojen kierrätys tai hävittäminen. Useimmiten kelat ruiskupuristetaan eri muovilaaduista, yleisimpinä PP, PS ja SAN. Nämä kelat ovat erittäin kestäviä ja ne voitaisiin helposti käyttää moneen kertaan. Kelojen alhaisen hinnan vuoksi filamenttivalmistajien ei ole kuitenkaan mielekästä tarjota tällaista palvelua. Kierrätettävyyden parantamiseksi Brightplus ei käytä standardikeloja, vaan BrightBio-filamentit on kelattu samasta materiaalista FFF-tulostamalla valmistetulle kelalle.

Viherpesuako?

PLA-muovia markkinoidaan useasti biohajoavana, mutta ko. prosessi kestää todellisuudessa useita vuosia. Ja sinänsä aiheellinen kysymys on myös, että kun PLA-pohjainen muovimateriaali lopulta hajoaa, ovatko hajoamistuotteet kokonaan muita yhdisteitä vai mureneeko muovi vain entistäkin haitallisemmaksi mikromuovirakeiksi. Eräiden sivustojen (3DNatives, 2021 & All3DP 2021) mukaan PLA:n täydelliseen hajoamiseen kuluu luonnon olosuhteissa 80+ vuotta.

Myöskään itse “biohajoavuus” ei aina ole selkeä käsite. Laveasti ottaen lähes kaikki materiaalit ovat “biohajoavia” jos vain aikaa annetaan tarpeeksi. Asiasta on kuitenkin olemassa jotain standardeja, kuten Eurooppalainen EN13432, jonka mukaan jokin pakkaus tai polymeeri on “kompostoituva” jos vähintään 90% sen massasta muuntuu hiilipäästöiksi 6 kuukauden aikana teollisessa kompostointilaitoksessa ja jäljelle jäävien lisä- yms. aineiden osuus ei ylitä 1% kokonaismassasta.

Kompostoinnissa taas on puhe puhtaasti ihmisen aikaansaamasta prosessista, joka tapahtuu suljetussa tilassa mikro-organismien vaikutuksesta hallitussa kosteudessa ja lämpötilassa (55-75 C). Tämän kaltaisissa olosuhteissa PLA:n hajoamisprosessin kesto vaihtelee viikoista kuukausiin. Mutta näillä ei ole mitään tekemistä luonnollisten olosuhteiden kanssa ja siksi on hieman harhaanjohtavaa markkinoida materiaalia kuluttajille “biohajoavana.” Käytännössä PLA-pohjaiset tuotteet tulisi käsitellä kuten mikä tahansa muukin keinotekoinen materiaali eli saattaa se jätehuollon piiriin. Kestomuovina PLA:n kierrätys on myös mahdollista, kunhan sekaan ei päädy kontaminaatiota, i.e. muita muovilaatuja tai roskia.

Toinen keskeinen tekijä muovimateriaalin kierrätettävyyden (ja myös käyttöturvallisuuden) kannalta on peruspolymeerin lisä- ja seosaineistus. Lähes jokaisessa 3D-tulostusfilamentissa on ainakin yksi lisäaine, eli väriaine. Koska yksistään PLA:n nimellä myytäviä tulostusfilamentteja on lukemattomia, todelliset lisä- ja seosainepitoisuudet voivat olla lähes mitä tahansa. Pahimmillaan (tai parhaimmillaan) jopa 40% filamentin massasta voi olla jotain muuta kuin peruspolymeeria. Useasti tarkempi koostumus selviää materiaalin SDS-dokumentaatiosta ja voikin tulla yllätyksenä.

Kaiken tämän pohdinnan jälkeen, tulostusfilamenttien kohdalla olisi ehkä mielekkäämpää puhua “raaka-aineiden orgaanisuudesta” kuin biohajoavuudesta. Ja tässä pääosaan nousevat väri- ja muut lisäaineet ja niiden alkuperä. Ja juuri tällä BrightBio-filamentit pyrkivät erottumaan joukosta. BrightPlus ei ole maailman, tai edes Euroopan mittakaavassa ainoa filamenttivalmistaja, joka pyrkii hyödyntämään teollisuuden sivutuotteita.

Käytännön kokemuksia

Tähän mennessä meille on ehtinyt kertyä jo melko paljon kokemusta BrightBio-filamenttien tulostuksesta, sillä olemme testanneet heidän prototyyppifilamenttejaan jo kauan ennen materiaalin virallista julkaisemista. Näiden prototyyppien testikäytössä suurimmaksi ongelmaksi muodostuivat filamentin paksuusvaihtelut, sillä nämä filamentit oli pursotettu yksinkertaisilla koneilla jotka eivät tuottaneet kovin tasalaatuista lankaa. Tämäkin ongelma tosin korjaantui helposti sammuttamalla Ultimaker S-sarjan tulostimen syöttimessä sijaitseva filamenttisensori. Siirryttyämme tuotantolaatuiseen filamenttiin nämäkin pikkuvaivat katosivat.

Olemme tulostaneet erinäisillä BrightBio-filamenteilla hyvin erilaisia esineitä, alkaen lanseeraustilaisuuden kasviruukuista aina lautasliinatelineisiin (Kuva 1). Toiminnalliset osat ovat jääneet vähemmälle, sillä materiaali ei ole lujimmasta päästä PLA:n tapaan. Materiaalin tulostettavuus on “erittäin helppo,” ja tulostus onnistuu hyvin tavallisen PLA:n “Generic PLA” asetuksilla, vaikka TDS-dokumentissa suositellaankin käyttämään mallin jäähdytyspuhaltimille 50% nopeutta. Materiaalin tarttuvuus alustaan on juuri sopiva, ja se irtoaa PEI-flexplatesta siististi pienellä taivuttamisella. Emme ole testanneet BrightBion lasin “lastuamispotentiaalia”, mutta kokemuksen perusteella pitäisin sitä melko turvallisena lasille vaikka liiman käyttö unohtuisikin.

Kuva 1. Kaksikomponenttitulostuksella valmistettu lautasliinateline.

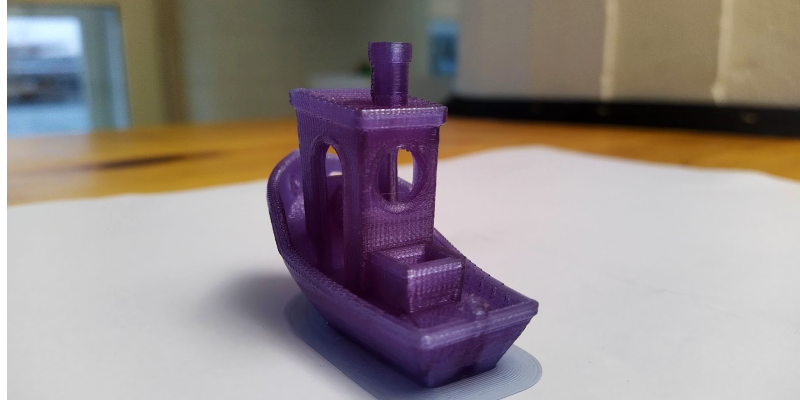

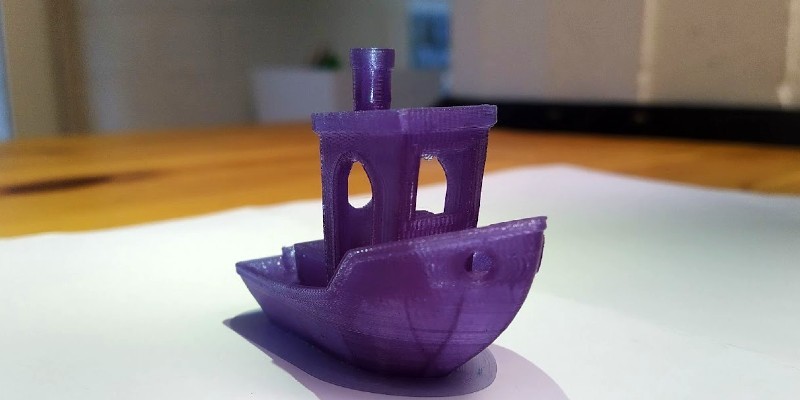

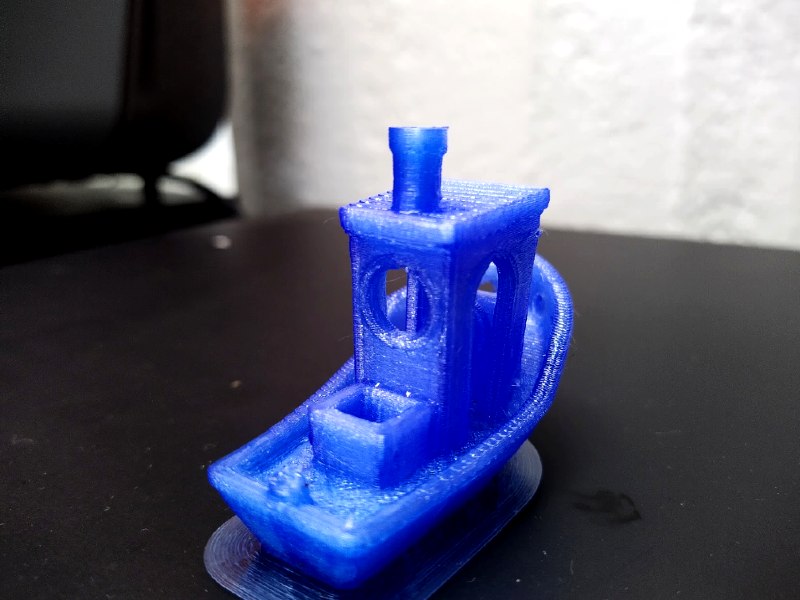

Allekirjoittaneen tulostukset ko. materiaalilla ovat keskittyneet erilaisiin testimalleihin, joukossa mm. tuttu 3DBenchy. Tämä malli tuli tulostettua Cura 4.12 julkaisun jälkeen, ja pitihän sitä sitten tarkistaa, ettei Elder puhunut pötyä kun väitti YouTube-videolla tulostusjäljen parantuneen huimasti asetusten hienosäädöllä. Ja toden totta, Draft 0.2 intent profilella tulostetun Benchyn pystyseinämillä näkyi huimasti enemmän “soimisilmiötä” mitä Default 0.2:lla. Tulostusaika tosin oli 48 min versus 87 min, eli tämä pinnanlaadun paraneminen tapahtuu kuten lähes aina, ajan kustannuksella. Tosin mielenkiintoisesti hytin ikkunoiden yläreunat pysyivät paremmin muodoissaan Draft 0.2:lla, ehkäpä suuttimen suurempi XY-nopeus ei anna materiaalille aikaa romahtaa alas. Default-profiililla tulostettu 3DBEnchy on esitelty kuvissa 2 ja 3.

Kuva 2. BrightBiosta Default 0.2 intent profilella tulostettu 3DBenchy, takaa.

Kuva 3. BrightBiosta Default 0.2 intent profilella tulostettu 3DBenchy, edestä.

Detaljien tulostumista testasin toisella koemallilla, jossa on mm. eripituisia siltoja ja overhang angleja (Kuva 4). Tämä malli tulostui lähes kympin arvoisesti, jopa 16 mm pituinen siltaosio pysyi paikoillaan eikä overhang anglen testipalojen alapinta romahdellut. Muidenkin yksityiskohtien toistuminen oli priimaa.

Kuva 4. Detaljien testimalli (linkki: https://www.thingiverse.com/thing:1019228 )

Saman arvion voi myös antaa muistakin toimistolla tulostetuista kappaleista. Kunnolla kalibroidulla kahden pursottimen koneella onnistuu hienosti myös kaksivärinen tulostus, kuten Kuvan 1 lautasliiinateline osoittaa. Eli näillä kokemuksilla käytän mielelläni BrightBioa omissa töissäni.

Materiaalit ovat ostettavissa verkkokaupassamme!

Ja lopuksi vielä linkit TDS- ja SDS-dokumentteihin, olkaapa hyvät:

Terveisin,

Aleksis Lehtonen

Support & Service- Maker3D

Viitteet:

3D Natives 2021: Is PLA filament actually biodegradable? WWW-sivusto: https://www.3dnatives.com/en/pla-filament-230720194/ (viitattu 1.12.2021)

All3DP 2021: Is PLA actually biodegradable? WWW-sivusto: https://all3dp.com/2/is-pla-biodegradable-what-you-really-need-to-know/ (viitattu 1.12.2021)

Materiaaliesittelyssä Mitsubishi PET

Taustaa

Eräänä päivänä meitä lähestyttiin hieman poikkeuksellisen tarjouksen kanssa… Korona-suojavarusteiden valmistuksesta ylijääneitä materiaaleja oltiin kaupittelemassa pois kohtuulliseen hintaan ja päätimme tarttua tarjoukseen. Sitten meille saapuikin vajaa tuhat kiloa muovia moneen lavaan pakattuna. Satsi oli jaettu suunnilleen 50/50 suhteessa PLA:n ja PET:in välillä, sekä 2.85 että 1.75 mm kaliipereissa. Materiaali on kelattu vaihtelevan mallisiin ja kokoisiin keloihin, yhtä kirjaviin kuin värivalikoimakin. Tästä pienenä varoituksena Pro Bundlen käyttäjille, että suuri osa käytetyistä materiaalikeloista on ylileveitä S5:n materiaaliasemaan.

PET materiaalina

PET eli polyetyleeni-tereftalaatti on erittäin yleinen ja monikäyttöinen kestomuovien ryhmään kuuluva polymeeri, joka on sukua polyestereille. Sitä käytetään erityisen paljon ruokateollisuudessa pakkausmateriaalina sekä vaatetuskuituna. Yleinen käyttötarkoitus on myös lasikuitusekoitteisena komposiittimateriaalina mm. autoteollisuudessa. Kuluttajille PET on tullut tutuimmaksi muovisten virvoitusjuomapullojen muodossa.

PET-muovi voi esiintyä sekä amorfisessa että osittain kiteisessä muodossa käsittelyhistoriasta riippuen. PET on hyvin kevyttä (tiheys keskimäärin 1.38), eikä kovin huokoista ja siksi suhteellisen kaasu- ja nestetiivistä. Materiaalin hyvä iskusitkeys ja kohtalainen lujuus tekee siitä hyvän pakkausmateriaalin. Kemikaalien kesto on kohtalainen. Materiaali soveltuu hyvin FFF-tulostukseen myös siitä syystä, että se tuottaa vähän kaasuja ja pienhiukkasia pursotusprosessin yhteydessä.

Materiaalin tekniset ominaisuudet (yleiset)

-

Tiheys: 1,38 (vaihtelee)

-

Sulamispiste: >250 C

-

Lasitransitiopiste Tg: 67-81 C

-

Kimmokerroin: 2800-3100 MPa

-

Vetolujuus: 55-75 MPa

-

Myötöraja: 50-150%

Tulostuskokemuksia

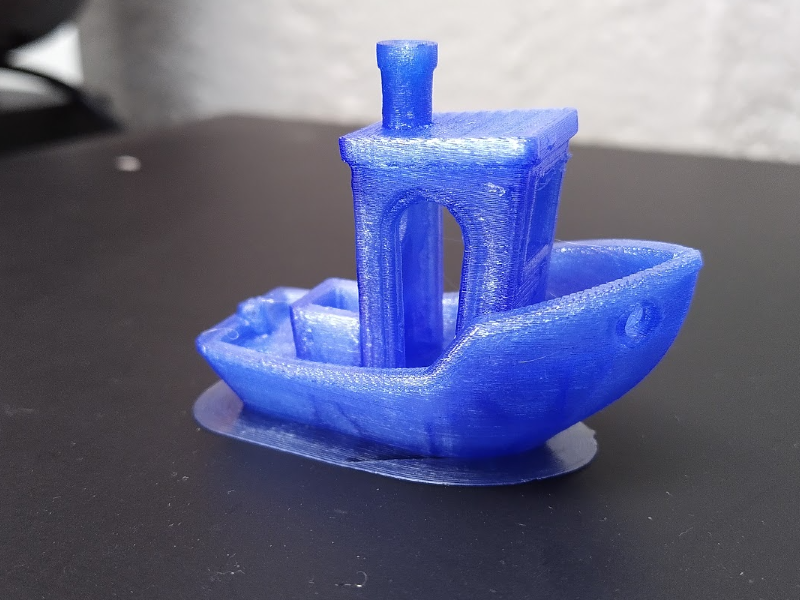

Tulostusmallina käytettiin 3DBenchyä (http://www.3dbenchy.com/). Malli tulostettiin benchmark-ohjeiden (0,2 mm kerrospaksuus, 10% infilll, tulostusnopeus max. 50 mm/s) mukaisesti Curan suositelluilla Generic CPE (PET) asetuksilla, tulostusajaksi tuli 2,5 h. Tulostusalustalle levitettiin ohuelti Dimafix-yleisliimaa, jolla saatiin kauluksen (Brim) kanssa mainio tarttuvuus. Valmis malli irtosi nopeasti alustasta hetken vedellä liuottamisen jälkeen (kuva 1)

Kuva 1. koemalli irrotuksen jälkeen.

Kuva 2. Testimallin pohja, teksti on melko hyvin luettavissa.

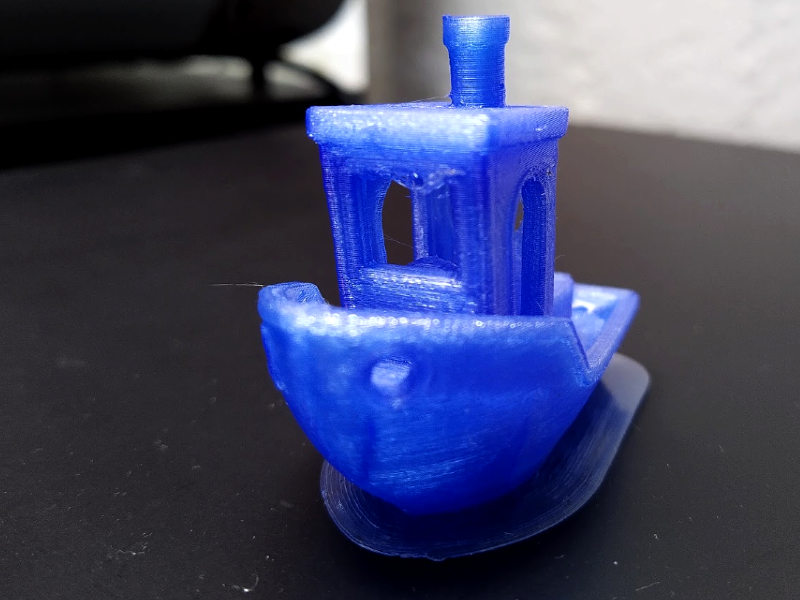

Tulostusjälki on PET-muoville hyvä, materiaalille tyypillistä seitittymistä ei ilmennyt juuri lainkaan. Hytin katto on pysynyt hyvin ylhäällä etureunan laajinta siltaosiota lukuun ottamatta (kts. kuvat 3 & 4.)

Kuva 3. Testimalli edestä. Hytin katon etureuna on osin romahtanut.

Kuva 4. Testimalli takaa. Hytin takaikkuna on pysynyt hyvin muodossaan.

Tulostuslämpötilana käytettiin oletusarvoa 240 C ja tulostusalustan lämpötilana 75 C. Nämä vaikuttivat tulostusjäljestä päätellen sopivilta valinnoilta. Curan materiaaliprofiilit eivät sisällä XY-tulostusnopeuden arvoa, mutta se saattaa olla mukana materiaalin kommenttikentässä. Tässä tapauksessa sitä ei ollut, mutta käytetty 50 mm/s vaikutti hyvältä. Mallin jäähdytyspuhaltimet pidettiin alhaisella nopeudella (20%.) Lämpötilojen puolesta materiaalin pitäisi olla hyvin yhteensopivaa eri tukimateriaalien kanssa. Itse suosisin BASF:n BVOH-materiaalia muiden ominaisuuksien vuoksi.

Tulosteen visuaalinen jälki oli kerrospaksuuteen nähden todella hyvä, pinnassa ei ole nähtävissä alipursotusta eikä yli vuotanutta materiaalia. Viistoissa yläpinnoissa on toki nähtävissä kerrospaksuuden vaikutus, koska ko. malli on tarkoitus tulostaa 0,2 mm kerroksilla. Ohuemmalla kerrospaksuudella tulostusjälkeä voi parantaa, tosin tulostusajan kustannuksella. Koska materiaali oli ylijäämää, TDS- tai SDS-dokumentteja ei ollut saatavilla, mutta muiden valmistajien vastaavista materiaaleista voi hakea suuntaviivoja.

Terveisin,

Aleksis Lehtonen

Support & Service- Maker3D

BASF Ultrafuse PET ja PETG materiaaliesittely

Olemme omassa käytössä havainneet PETG:n olevan loistava yleismateriaali sen helpon tulostettavuuden ja lujuuden vuoksi. PETG on materiaali mitä suosittelemme, jos joku hakee ABS:lle vastiketta. Emme juuri keksi syytä miksi Ultimakerilla pitäisi ABS:ää enää tulostaa (ellei asetonilla siloitettavuus ole tärkein syy).

Nyt käytössämme on BASF:n vaihtoehto PETG-materiaalikirjoon. Lisäksi nyt tuotteesta tutustumistarjous -20% 22.1. asti!

Voit halutessasi ladata materiaaliprofiilin BASF:n sivuilta: https://www.ultrafusefff.com/3dprintingprofiles/ . (Kirjoitushetkellä profiilia ei ollut Cura Marketplace:ssa)

Tulostus on melkein yhtä helppoa mitä perinteisen PLA:n, eikä esimerkiksi tulostinta tarvitse suojata ilmavirroilta, kuten ABS:n tapauksessa. Ainoa asia mikä tulee ottaa huomioon on PETG:n säilytys. PETG on hygroskooppinen materiaali, eli se imee itseensä kosteutta ilmasta. Tämä vaikuttaa suuresti tulostuslaatuun ja kappaleiden kestävyyteen.

Kappaleiden jälkikäsittely on myös helppoa. Hiominen onnistuu PLA:ta helpommin kormeamman lämpötilankeston vuoksi. Lisäksi voit siloittaa pintaa kuumalla ilmalla, esimerkiksi juotinaseman avulla (vaatii tarkan lämpötilakontrollin, jotta pinta ei pala). PETG-materiaali liukenee lisäksi metyylietyyliketoniin, joten sitä voidaan käyttää siloittamiseen vastaavasti mitä asetonia ABS:n kanssa. Tämän kemikaalin käyttöä ei kuitenkaan suositella sen turvallisuusluokitusten vuoksi.

PETG-materiaalista löytyy lisäksi todella kattavasti tietoa All3DP:n sivulta: https://all3dp.com/1/petg-filament-3d-printing/ . Sivun artikkelissa on mukana myös käyttämämme BASF:n Ultrafuse PET, joka tunnettiin aiemmin nimellä Innofil EPR InnoPET. Tämä materiaali valittiin artikkelin materiaalijoukosta parhaaksi kaikenkattavaksi PETG-materiaaliksi.

Tutustu myös muihin verkkokauppamme BASF-tuotteisiin!