Verkkokauppa Uutiset Viestit aiheesta: Projektiartikkeli

Uutiset

Artikkeli: Tulosteiden siloitus

Tässä lyhyessä artikkelissa käydään läpi suihkutettavan fillerin/kitin käyttöä.

Aerosolivalmistajia on useampia ja eri värisävyjä. Täyttöasteet voivat myös vaihdella. Tässä artikkelissa käytetty filleri on Bilteman spraykitti. Kittejä käytettäessä on hyvä miettiä niiden soveltuvuutta käyttökohteen mukaan. Mikäli halutaan säilyttää mittatarkkuudet liitoksissa ja yksityiskohdat pinnoissa, ei tule kittejä käyttää. Tässä artikkelissa käytetty kappale on heijastin ledivalaisimeen, jonka pinnat haluttiin kiiltävän valkoisiksi.

Lähtökohtaisesti spraykitti soveltuu pienien pintakarkeuksien tasoittamiseen, eikä sillä voida suuria virheitä korjata. On siis syytä jo tulostusvaiheessa kiinnittää huomiota pinnanlaatuun. Kerrosvahvuudet on pidettävä pieninä, jolloin säästytään ylimääräiseltä jälkikäsittelyltä.

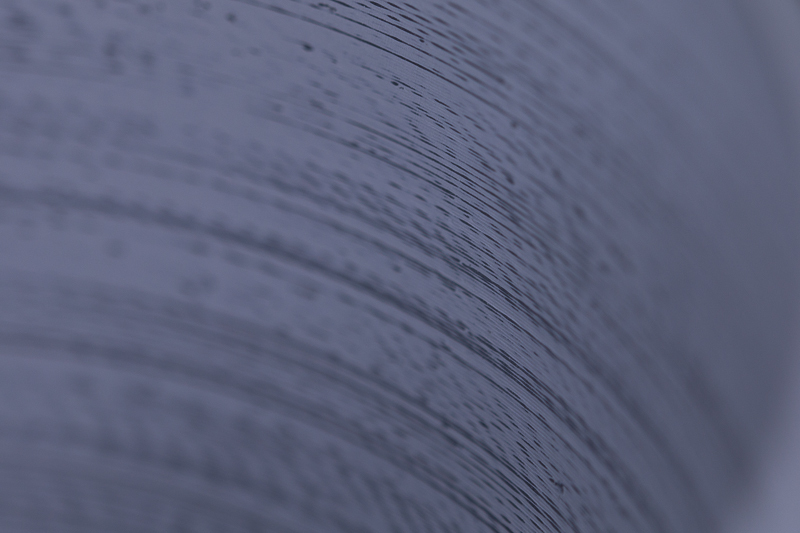

Kuva 1. Tulostettu kappale

Tulostimesta tullut kappale on valmiina käsittelyyn. Ei ole suositeltavaa hioa tulostettua kappaletta, jottei hiontapölyä pääse huokosiin. Tällöin filleri pääsee tarttumaan pintaan mahdollisimman hyvin.

Kuva 2. Ensimmäinen kerros.

Kuvan tulosteeseen on suihkutettu yksi kerros filleriä. Tämän vaiheen jälkeen kappale tulee hioa. Suosittelen suorittamaan hionnan juoksevan veden alla käyttäen vesihiomapaperia ja -tyynyä.

Kuva 3. Hionta suoritettu

Kuva 4. Tulosteen epätasaisuus.

Ensimmäisen kerroksen hiomisen jälkeen paljastuu kappaleen epätasaisuus, jota filleri on peittänyt. Suosittelen toistamaan filleri-hionta -käsittelyn vähintään kaksi kertaa, jotta pinta tasoittuu pohjamaalausta varten. Mikäli halutaan, voidaan myös fillerin päälle maalata lopullinen pintamaali, mutta oikean sävyisen pohjamaalin käyttö voi olla suotavaa, jos halutaan erikoisempia värisävyjä.

Kuva 5. Lopullinen pinta

Kuva 6. Valmis jälkikäsittely

Kappaleelle tehtiin kaksi fillerikäsittelyä ja neljä pintamaalauskäsittelyä. Kahden pintamaalauskerroksen jälkeen pintaa hiukan hiottiin ennen kahta viimeistelevää kerrosta. Lopullisen maalipinnan tasaisuun on kohtuu hyvä ottaen huomioon käytössä olleen normaalit aerosolitarvikkeet.

Terveisin,

Keijo Johansson

Artikkeli: Koristelistat - Osa 1

Tässä artikkelissa käydään läpi ikkunoiden koristelistojen valmistaminen 3D-tulostamalla.

Tämä artikkeli esitellään vaiheittain ja ensimmäisen osan teemana on mallintaminen. Mallintamisessa käytetty ohjelmisto on Rhinoceros 5.

Ennen mallintamista on syytä ottaa huolella tarvittavat mitat ikkunoista mihin listoja tullaan asentamaan. Kyseisen asennuskohteen ikkunoissa oli vaihtelua ja listat mallinnettiin isoimman ikkunan mittojen mukaan.

Kuva 1. Profiilin luominen.

Listoille haluttiin pelkistetty profiili, joka aloitettiin leveyden määrittämisellä. Listojen leveys 15mm asetettiin malliin janalla ja sen päädyistä keskelle piirrettyjen ellipsien korkeus asetettiin 1.5mm arvoon. Janan keskelle asetettiin 2mm korkeusarvolla oleva ellipsi minkä pituus lukittiin reunimmaisten ellipsien keskelle.

Kuva 2. Profiilin luominen valmis.

Profiili viimeisteltiin käyttäen "trim"-komentoa, jonka avulla ellipseistä leikattiin ylimääräiset osat pois risteävillä janoilla. Lopuksi irrallaan olevat janat yhdistettiin yhtenäiseksi kuvioksi.

Kuva 3. Profiilin kuvion pursoitus.

Valmis kuvio pursoitettiin kahdeksi kiinteäksi kappaleeksi (565mm ja 460mm) "extrude"-komennolla, jolloin lopputuloksena kaksi suljettua muotoa (solidia). Toinen kappale käännettiin 90-astetta ja asetettiin haluttuun kohtaan. Asettelun jälkeen kappaleet yhdistettiin "boolean union"-komennolla. Tämän lopputuloksena yksi solidi. Tämä kappale olisi jo valmis tulostettavaksi, mutta käytettävä tulostin (Ultimaker 2+) on liian pieni kyseisen kappaleen yhtenäiseen tulostukseen. Kappale jouduttiin tästä syystä leikkaamaan pienempiin osiin.

Kuva 4. Kappaleen leikkaaminen.

Kappaleeseen mallinnettiin leikkausavusteet sopiviin paikkoihin, jotta tulostus olisi mahdollista Ultimaker 2+:n alustalla. Leikkausavusteiden muoto on hyvä valita siten että jälkikäsittelyvaiheessa kohdistaminen on mahdollisimman helppoa. Lisäksi leikkauskohtiin on hyvä mallintaa esimerkiksi 3mm reikä lävistämään molemmat pinnat samansuuntaisesti, jotta kohdistamisen apuna voidaan käyttää tulostusmateriaalista leikattua tappia. Kappaleiden paksuus oli kuitenkin liian pieni, joten tappien käyttö ei ollut järkevää. Leikkausavusteilla kappale jaettiin useampaan osaan "boolean split"-komennolla.

Kuva 5. Lopullinen malli.

Kappaleen leikkaamisen jälkeen on osat tulostettavia. Cura:ssa tarkistamiseen jälkeen havaittiin, ettei keskikohta mahtunut täysin alustalle, joten siihen tuli toteuttaa yksi lisäleikkaus.

Seuraavassa osassa käydään läpi tulostaminen ja jälkikäsittely...

Terveisin,

Keijo Johansson

Artikkeli: Laitekotelon suunnittelu ja toteutus

Tässä artikkelissa käydään läpi yksinkertaisen laitekotelon suunnittelu ja toteutus.

Laitteen käyttötarkoituksena on toimia magneettisena sekoitusalustana (stirplate) yhdessä erlenmeyer-lasin sekä magneettisen sekoitussauvan kanssa. Tämä laite on varsin yleinen laboratorioissa missä eri kemikaaleja sekoitetaan pitkiä aikoja. Laite on kuitenkin todella yksinkertainen, jolloin sen toteuttaminen onnistuu kotikonstein; laitteen sisällä oleva moottori pyörittää kahta magneettia, jotka ovat asetettuina eri polariteetein magneettisen sekoitussauvan mukaan.

Suunnittelu

Kotelon suunnittelu aloitettiin eri komponenttien mitoittamisella sekä niiden sommittelulla kotelon sisälle. Laite tulee koostumaan PWM-nopeussäätimestä, virtakytkimestä ja -liittimestä, 140mm laitetuulettimesta sekä siihen kiinnitetystä magneettipidikkeestä.

Suunnittelun alussa hahmotettiin komponenttien paikat työpöydälle sijoittaen ja työntömitalla mitaten. Kotelon syvyys määräytyi laitetuulettimen leveyden mukaan, joka tässä tapauksessa oli 140mm. Laitetuulettimen viereen kotelon toiseen reunaan asennettaisiin PWM-nopeussäädin, joka yhdessä laitetuulettimen kanssa määräävät leveyden. Kotelon korkeus määräytyi laitetuulettimen paksuuden sekä sen päälle asennettavan magneettipidikkeen (ja magneettien) paksuuden mukaan.

Laitetuuletin sekä nopeussäädin kiinnitettäisiin ruuvikiinnityksellä koteloon ja niiden kiinnitys suunniteltiin seuraavaksi. Laitetuuletin kiinnitetään pohjan läpi neljällä uppokantaruuvilla. Pohjaan mallinnettiin näille ruuveille aukot sekä upotukset. Nopeussäätimen kiinnitys tapahtuisi kotelon pohjaan ylhäältä päin, joten sille mallinnettiin neljä koroketta mihin kupukantaiset ruuvit kiinnitetään. Korokkeiden sijainti piti määrittää nopeussäätimen potentiometrin mukaan, jotta sen sauva tulisi oikealle etäisyydelle kotelon etulaidasta. Komponentista ei löytynyt mittakuvia, joten mittojen määritys tapahtui työntömitalla. Sauvan läpiviennin reikä voidaan huoletta mallintaa hiukan liian suureksi, koska se tulee peittymään sauvaan kiinnittyvällä nupilla. Nopeussäätimen yläpuolelle päätin sijoittaa virtakytkimen. Nopeussäätimen reikä mallinnettiin määrämittaisena sen kierteiden mittojen mukaan. Määrämittaisten läpivientien mitat pyrin tekemään melko tiukoiksi, koska FDM-tekniikan rajoitteet yleensä aiheuttavat reiän yläreunaan valumia jyrkän tulostuskulman ja/tai siltautumisen vuoksi. Nämä reiät työstän tulostuksen loputtua askelporanterällä käsin avartamalla, jolloin tulostusongelmat eivät estä komponentin asennusta.

On huomioitava ettei käsin jälkikäteen muokattavissa alueissa ole liian ohuet seinämävahvuudet tai työstettävä materiaali liian vähäistä. Mikäli tulostetusta kappaleesta käsin poistetaan liikaa materiaalia, on vaarana kappaleen liiallinen heikentyminen. Tämä edellä mainittu ongelma tuli esille huonoimmalla mahdollisella tavalla nopeussäädintä kiinnittäessä, silloin kiinnitysruuvia kiristettäessä yksi laitteen kiinnityskorokkeista repeytyi irti kotelon alaosasta. Tämänkaltaisia ongelmia voidaan välttää lisäämällä mallintamisvaiheessa kiinnityskorokkeen tyveen pieni pyöristys, joka tukee koroketta. Lisäksi on hyvä valita muoveille soveltuvia ruuveja, jotka ovat harva- ja syväkierteisiä, sekä yleensä itseporautuvia. Lujuutta vaativiin ruuviliitoksiin voidaan myös soveltaa ruuvi-inserttejä.

Tarkoituksena oli, että laitetuulettimeen kiinnitettävä magneettipidike olisi helposti vaihdettavissa, joten siihen suunniteltiin napsautusliitoksella oleva pidike. Tämän avulla voitiin sovittaa eri magneettiasetuksia käytetyn sekoitussauvan mukaan. Laitetuulettimesta poistettiin siivet ja niiden tilalle pidike liimattaisiin kiinni.

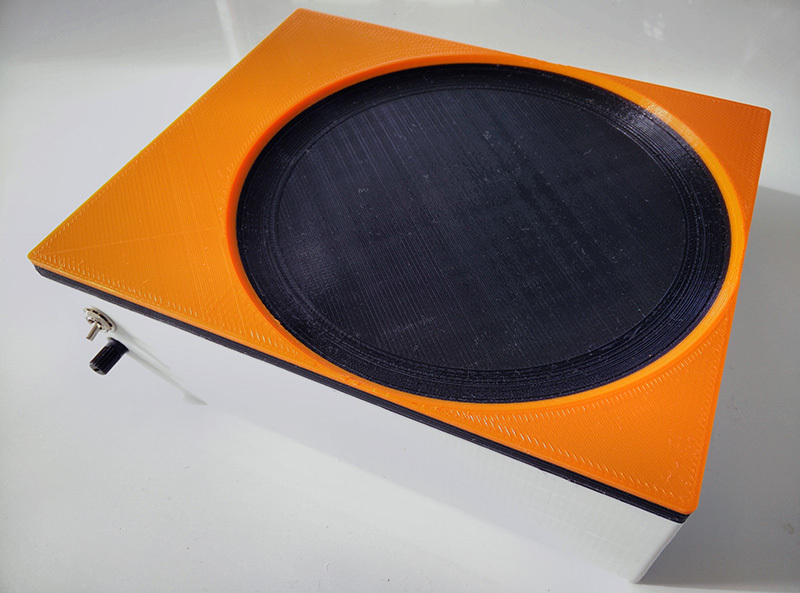

Kotelon kannen mallinnuksessa pyrittiin ottamaan 3D-tulostuksen vahvuuksia paremmin irti ja suunniteltiin kanteen upotus, mikä vastasi laitteen kanssa käytettävän erlenmeyer-lasin pohjan muotoja. Upotus parantaisi kotelon ulkonäöllistä yksilöllisyyttä sekä auttaisi lasin kohdistamista alustaan. Lisäksi kotelon alaosan nurkkiin mallinnettiin pienet tapit, joilla kotelon kansi pysyisi paikoillaan.

Tulostus ja jälkikäsittely

Kotelo päätettiin tulostaa PLA:sta, koska sen käpristyminen on paremmin hallittavissa ABS-muoviin verrattuna. Kotelon kansi tulostettiin ensimmäisenä. Tulostuksessa käytettiin 0.6mm suutinta, ja kerrospaksuutena oli 0.15mm. Näillä valinnoilla päästiin kohtuulliseen tulostusnopeuteen suhteessa tulostuslaatuun. Tulostuksen alkuvaiheessa havainnoitiin, että tulostuksessa käytetty musta väri loppuisi ennen tulostuksen päättymistä. Materiaalin loppumisesta ei koidu ongelmia, koska uusi materiaali voitiin työntää heti vanhan materiaalin perään. Ja koska kappale on kohtuullisen iso, ei mahdollisen ilmakuplan sijoittuminen esillä olevaan pintaan ole täten kovin todennäköistä. Ainoa ongelma oli se ettei vastaavaa mustaa materiaalia ollut, joten tulostusta jatkettiin oranssilla materiaalilla. Värivaihtelu loi kotelolle lisää yksilöllistä ilmettä. Kotelon pohja tulostettiin vastaavilla asetuksilla ja valkoisella PLA:lla. Laitetuulettimen pidike tulostettiin 0.4mm suuttimella ja 0.12mm kerrosvahvuudella, koska kappaleelle haluttiin hiukan parempi tarkkuus.

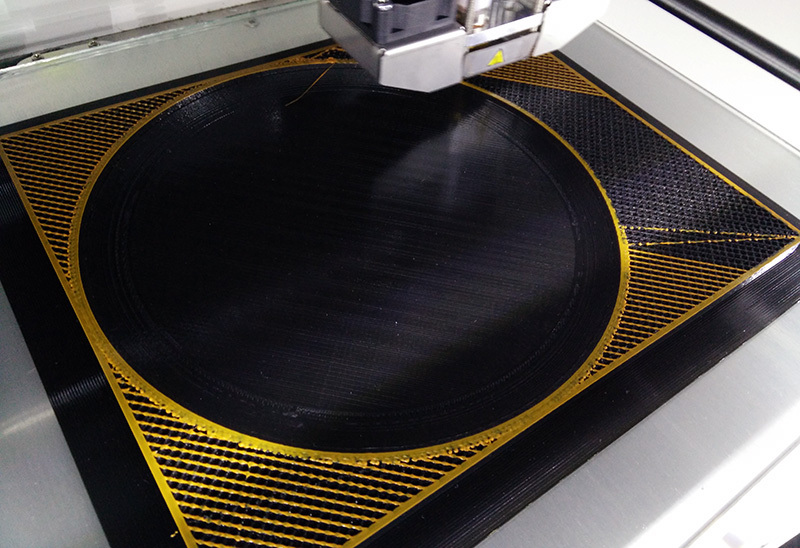

Kuva 1. Materiaalin vaihtuminen

Kuva 2. Ensimmäinen versio

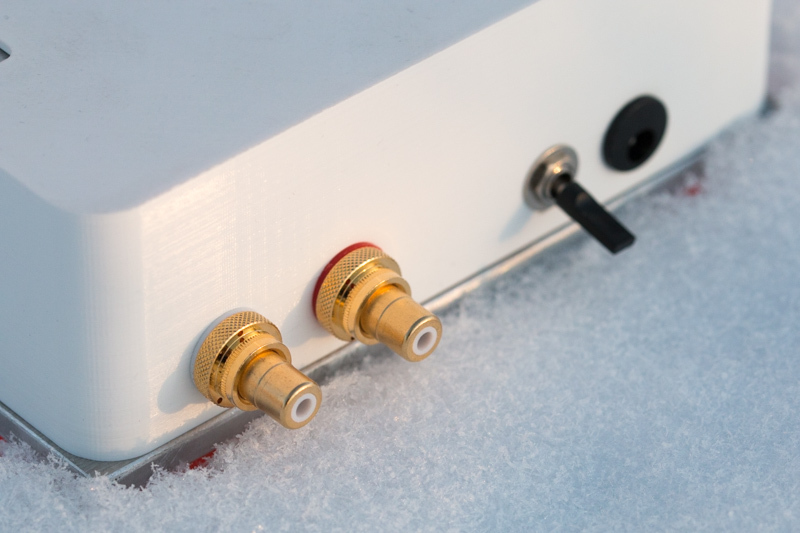

Tulostusprosessissa jouduttiin pitämään pieni tauko, koska tilatut magneetit eivät olleet saapuneet. Magneettien saavuttua pystyttiin mitoittamaan ja mallintamaan niille pidike. Magneettien oli tarkoitus kiinnittyä laitetuulettimen pidikkeeseen napsautusliitoksella. Napsautusliitos osoittautui kuitenkin liian tiukaksi ja sen irroittaminen oli todella työlästä. Magneettipidike päätettiin toteuttaa yhdeksi kiinteäksi kokonaisuudeksi laitetetuulettimen kanssa. Tämän avulla pystyttiin madaltamaan suunniteltua koteloa hiukan. Lisäksi nopeussäätimen ja virtakytkimen sovitustestauksessa kävi ilmi, että niiden käyttäminen oli hankalaa läheisyyksiensä vuoksi. Kotelon alaosa mallinnettiin uudelleen ja siihen toteutettiin seuraavat parannukset: virtakytkin sijoitettiin kotelon takaosaan virtaliittimen viereen, kotelon korkeutta madallettiin ja nopeussäätimen kiinnityskorokkeita vahvistettiin. Lopullisen sovituksen ja testauksen jälkeen kotelo lakattiin käyttäen mattaa spraylakkaa.

Kuva 3. Toinen versio ja sisukset

Kuva 4. Valmis kotelo

Kuva 5. Sekoitusalusta toiminnassa

Toteutettu kotelo toimii hyvin nykyisessä käyttötarkoituksessa. Jatkokehitysajatuksena pidettiin voimakkaamman moottorin hankkimista sekä uuden vaihdettavan magneettipidikkeen suunnittelua.

Terveisin,

Maker3D

Keijo Johansson

Projektiartikkeli: Kuulokevahvistimen kotelo

Lähtökohta

Pöydälläni on lojunut kuulokevahvistimen virkaa toimittanut kiinasta tilattu putki/FET -hybridivahvistin mitä olen ajan saatossa viritellyt osia vaihtelemalla. Osien vaihtamisten myötä alkuperäinen kotelo kävi pieneksi. Vahvistin siirtyi alumiinilevylle jalasten päälle, mutta kotelo odotti toteuttamista. Hankittuani 3D-tulostimen aukeni minulle oiva mahdollisuus toteuttaa siisti kotelointi.

Tavoitteet

Tulevan kotelon täytyi suojella vahvistinta pölyltä ja kolhuilta. Kotelon tulisi sisältää kaikki tarvittavat läpiviennit liittimille ja äänenvoimakkuuden säädölle. Kotelon sivuihin tuli tehdä myös aukot mistä ääntä vahvistavien MOSFET-transistorien jäähdytyssiilet saisivat riittävästi korvausilmaa. Nykyisen alumiinilevyn korvaaminen tulostetulla rungolla ei ollu järkevää, joten pyrin suunnittelemaan kotelon alumiinilevyn mittojen mukaan. Ulkonäöllisesti vahvistimen tulisi olla melko minimalistinen, mutta persoonallinen.

Työn etenimen

Ensimmäinen vaihe oli mitoittaa suurpiirteisesti komponenttien tilantarve, sekä osien sijoittelu. Vahvistinkotelon takalevyyn tuli sijoittaa virtakytkin, virtakaapelin liitin, sekä äänien sisääntuloliittimet. Etulevyyn tuli sijoittaa kuulokeliitin ja äänenvoimakkuutta säätävä potentiometri. Halusin kotelon, joka ei sisältäisi ylimääräisiä saumoja, joten yläosa täytyi suunnitella yhtenäiseksi. Tämä saattaisi vaikeuttaa vahvistimen huollettavuutta, mutta päädyin silti toteuttamaan sen.

Kotelon mallintamisen aloitin hahmottamalla paperille hiukan tulevan kotelon mittakriteerejä edellisten mitoitusten perusteella. Ajatusten siirtäminen nopeasti paperille voi mallinnuksen alkuvaiheessa olla järkevämpää mitä suoraan mallinnusohjelmistoon. Kotelon tulostamisen helpottamiseksi aloin hakemaan kotelolle minimalistista muotoilua.

Kotelon mallinnus aloitettiin piirtämällä alumiinilevyn kokoinen neliö minkä nurkat pyöristettiin. Tämän jälkeen sivuilta poistettiin alumiinisiilien viemä tila, sekä keskeltä esivahvistinputken reikä. Tämän kaksiulotteisen viivapiirroksen paisutin kahden millimetrin solidiksi. Tästä syntyi koteloon kansi. Tähän solidiin piirsin viivoilla seinien sisä, sekä ulkopinnat, sekä nurkkien sisäpuolelle ruuvikiinnitystä varten korvakkeet ja ruuvien paikat. Nämä viivat paisutettiin alumiinisiilien korkeuden mukaan, jolloin lopputuloksena oli oikean kokoiset sivut kotelossa. Lisäsin kotelon kanteen lipat alumiinisiilien päälle, joka parantaisi siilien paikallaan pysymistä, sekä ulkonäköä.

Seuraavana vaiheena oli liittimien läpivientien reikien tekeminen. Komponenttien tarkat mitat otettiin työntömitalla, poislukien kuulokeliittimen mitat, koska liitintä ei vielä ollut. Tarkistin halutun kuulokeliittimen kiinnitystiedot valmistajan kotisivuilta, jotka mallinsin koteloon. Kuulokeliittimelle mallinsin erikseen pienen kauluksen, joka lisäisi kotelolle ulkoasua ja omaa “lookkia”. Olen käyttänyt omissa tulosteissa paljon RAL 2005 -värikoodin oranssia, jolla tulostin kauluksen.

Kotelon kiinnitys tapahtuisi koneruuveilla alumiinilevyn alapuolelta, joten ruuvien kannat tulisi peittää. Suunnittelin alumiinilevyn alapuolelle sopivat jalat, jotka asettuisivat ruuvien päälle.

Lopputulos

Lopputulos oli tulostusteiden osalta hyvä, mutta vahvistimen kiinnitykseen tarkoitettu alumiinilevy kaipaisi vielä viimeistelyä. Jäähdytyssiilet vaativat uudet ruuvit, sekä alumiinilevyn nurkat pyöristämistä. Valkoinen PLA on myös altis likaantumaan, joten kotelon pintakäsittely voi tulla tarpeeseen. Lisäksi mahdolliseen jatkoversioon tulen toteuttamaan pienet aukot kotelon pintaan, joista pystyn säätämään vahvistimen biasointia.

Terveisin,

Keijo Johansson

Projektiartikkeli: Perhovavan suojakotelo

Lähtökohta

Vapakotelolle tarve syntyi, koska itse valmistetulle 2wt-kokoluokan perhovavalle oli Suomesta vaikea löytää kaupallista/valmista vastinetta. Kaupan tarjoamat vaihtoehdot ovat yleensä useampaa kokoluokkaa isommille vavoille. Lisäksi pienen purovavan kuljetettavuus piti olla helppoa, joten 3D-tulostetulla vapakotelolla mitat pysyisivät juuri sellaisina, kuin ne haluttaisiin.

Tavoitteet

Vapakotelon tulisi olla riittävän kestävä, että se kestäisi hankaumia, pudotusta, oksanlyömiä jne. Lisäksi vapakotelon paino tulisi minimoida kuljetettavuuden maksimoimiseksi. Vapakotelon väritys pitäisi myös olla helposti maastosta havaittavissa.

Työn eteneminen

Vapakotelon suunnittelu aloitettiin mittaamalla vapasarjan pituus ja arvioimalla karkeasti sen tarvitsema halkaisija putkimaisessa kotelossa. Mittausten jälkeen aloitin mallintamisen. Alkuvaiheessa mallinsin normaalin putkirakenteen, mutta halusin viedä toteutusta pidemmälle. Vapaa kuljetetaan kotelon sisällä omassa neliosaisessa pussissa, joka suojaa vapasarjaa lialta ja pieniltä kolhuilta. Tästä syystä kykenin mallintamaan vapakotelosta kohtuu avoimen. Putkiosan pituutta rajoitti käytettävissä olleen 3D-tulostimen maksimi tulostuskorkeus, joka oli 230mm.

Päädyin suunnittelemaan putkiosiin verkkomaisen rakenteen. Vapakotelon seinämät mallinsin piirtämällä “helix”-viivan, joka kiertää puolitoista kertaa halutun kehän ympäri. Viivan kiertomäärän määritti kappaleen maksimikorkeus. Kiertomäärä ei voinut olla liian suuri, koska tämä olisi aiheuttanut liian jyrkät tulostuskulmat, joka olisi vaatinut tukimateriaalin käyttöä. Ja kiertomäärä ei voinut olla liian pieni, jotta rakenne säilyisi mahdollisimman tukevana. Ajatustasolla hyväksi havaittu viiva kopioitiin putken vastakkaiselle puolelle “mirror”-komennolla ja monistettiin “array”-komennolla. Monistetut viivat muutettiin solid-kappaleiksi “pipe”-komennolla ja täten saatiin ensimmäinen vapaputken osa valmiiksi.

Lopulliseen putkikokonaisuuteen tarvitsin kolme putkiosaa, jotka liitettäisiin toisiinsa liimalla. Putkiosien liittämisen helpottamiseksi, ja liitoksen tukevuuden parantamiseksi mallinsin lisäksi muhvin. Tämä muhvi mallinnettiin yhden suutinleveyden periaatteen mukaan, eli seinämävahvuudeksi mallinnettiin käytettävissä olleen suuttimen halkaisija. Näitä muhviosia tarvittiin putkiliitoksiin kaksi kappaletta. Käytetyn Cura-slicerin asetuksista on mahdollista valita jatkuva tulostus yhden suutinleveyden tulosteisiin, jonka avulla nämä kappaleet olivat todella nopeita tulostaa, tulostusjälki oli hyvä ja kappaleet olivat kestäviä.

Putkien päihin tuli vielä mallintaa korkit. Vapakotelon alapäähän mallinsin päätykappaleen sylinteristä mistä poistin halutun putkiosan vaatiman tilan boolean-operaatiolla toisella sylinterillä. Ulkopinnan muotoilin sopivan etäisyyden päähän mallinnetulla ympyrällä mistä luotiin “revolve”-komennolla torus-mallinen solid. Tämä torus vähennettiin boolean-operaatiolla alkuperäisestä päätykappaleesta. Kappaleen yläosaan tein pyöristykset fillet-komennolla.

Yläosan korkki toteutettiin samalla periaatteella. Yläosaan mallinsin lisäksi korvakkeet karabiini-hakaa varten, jolla korkin pystyi lukitsemaan. Yläosan korkkiin mallinsin seinämistä tutulla “helix”-tekniikalla kierteet. Vastapuoli toteutettiin vähentämällä rungon korkkiosa 0.5mm toleranssilla toisesta kappaleesta. Kierteen testaamiseen tulostin yhden prototyypin ja huomasin, että korkki kiertyi liian tiukkaan, eikä karabiini-haan reiät pysähtyneet toistensa kohdalle. Toiseen prototyyppiin lisäsin karabiini-haan korvakkeisiin pienen nyppylän ja vastapuolelle montun mihin korkki kiertyessään napsahtaa kiinni. Tämä versio toimi odotettua paremmin ja päätyi lopulliseen versioon.

Lopputulos

Lopputulos oli odotettua parempi. Tulostuksen etenemisen suunnittelu jo mallinnusvaiheessa kannatti, eikä kappaleita tarvittu korkkia lukuunottamatta tulostaa toista kertaa. Tulostusaika oli noin 30 tuntia. Osat liitettiin toisiinsa pikaepoksilla. Putkien sisäpintoihin jäi pientä seitittymää käyttämieni tulostusparametrien vuoksi, mutta niiden poistaminen oli todella nopeaa kaasuliekkiä käyttäen. Tulostuksessa käytetty 3DFactories PLA RAL 2005 oli todella hyvä väriltään, joka erottuu maastosta. Vapakotelo ei täten joudu hukkaan.

Terveisin,

Keijo Johansson