Webshop News Posts on topic: artikkeli

News

Lankapursotus ja tukimateriaalit - Osa 1

Tässä kaksiosaisessa artikkelissa käydään läpi tukimateriaalivaihtoehtoja ja niiden käyttöä

Olen kirjoittanut useampi vuosi taaksepäin pienen vertailuartikkelin poisrevittävän ja veteen liukenevan tukimateriaalin välillä ja nyt materiaalien ja viipalointiohjelmistojen kehityttyä palaan hiukan laajemmin asiaan.

Tukimateriaalien käyttö on perinteisessä lankapursotustekniikassa hyvin yleistä, koska kappaleita ei yksinkertaisesti voida rakentaa ilman päälle. Lankapursotukseen liittyy kuitenkin muutamia poikkeuksia milloin tämä onnistuu...

Yksi esimerkki tulee esiin nousukulmissa. Nousukulmalla tarkoitetaan kappaleen kasvamista ulospäin tietyssä kulmassa. Yleisesti suositellaan 45-asteen kulmaa, jota pienemmillä kulmilla tukimateriaalia ei tarvita, mutta todellisuudessa tämä vaihtelee hiukan materiaalien ja tulostusparametrien mukaan. Hyvin sulana virtaavat materiaalit tulostuvat loivemmilla kulmilla mitä hiilikuitua sisältävät seosmateriaalit. Loivemmalla kulmalla tarkoitetaan tässä tapauksessa kulmaa pystysuoran seinän ja nousevan reunan välillä. Esimerkkikuvat alla:

Kuva 1. Nousukulmat.

Kuva 2. Nousukulman vaikutus tukimateriaaliin.

Toinen esimerkki on ilmasilta. Tällä tarkoitetaan etäisyyttä kahden seinämän välillä minkä yli tulostusmateriaalia pursoitetaan ilman tuentaa. Ilmasiltojen pituudet ovat myös riippuvaisia käytetyistä materiaaleista ja tulostusparametreistä. Aiemmassa esimerkissä mainitut hyvin virtaavat materiaalit tulostuvat vain lyhyitä matkoja ja hiilikuituseosmateriaalit hiukan pidempiä. Tulostuskappaleen jäähdytyksellä on myös suuri rooli ilmasilloissa.

Lähtökohtaisesti on omasta mielestäni paras, jos kappaleet suunnitellaan valmistustavat tiedostaen ja vältetään tukimateriaalien käyttöä. Voit siis esimerkiksi suunnitella ulokkeen alapuolelle nousukulman. Tai jakaa kappaleen useampaan tulostettavaan osaan tavoitteena välttää ilman päällä olevia alueita. Aina tämä ei tietenkään ole mahdollista ja tällöin on hyvä miettiä miten tuenta voidaan toteuttaa. Voit halutessasi luoda 3D-malliin tilapäisiä tukia, jotka tulostuksen jälkeen poistetaan tai antaa viipalointiohjelmiston päättää tuennasta.

Viipalointiohjelmistojen kanssa tukimateriaaleilla on käytännössä kolme eri päätyyppiä:

1. Rakenneaineesta tulostuvat.

2. Nesteeseen liukenevat tukimateriaalit.

3. Poisrevittävät tukimateriaalit.

1: Jos käytössäsi on yhdellä suuttimella toimiva 3D-tulostin on käytännössä mahdollista käyttää ainoastaan samaa rakenneainetta mitä käytetään itse tulosteen valmistamiseen. Tämä ei aina ole huono asia ja tätä tekniikkaa voidaan käyttää myös usean suuttimen 3D-tulostimissa. Etuna tässä vaihtoehdossa on nopeus ja edullisuus. Nopeus on toki suhteellista, koska kappaleen tulostusajassa tuleva säästö yleensä menetetään kappaleen jälkikäsittelyssä. Tosin nykyään viipalointiohjelmistot osaavat luoda tukimateriaalien ja tulostettavan kappaleen rajapinnat paremmin ja tukimateriaalit irtoavat helpommin. Ongelma tässä tekniikassa ovat onkalot ja kappaleiden sisärakenteisiin tulevat tuennat. Joskus kappaleet sisältävät onkaloita mistä tukimateriaalin poistaminen mekaanisesti on mahdotonta.

2: Nesteeseen liukenevat tukimateriaalit tarkoittavat tukimateriaaleja, jotka voidaan poistaa kemikaalisesti. Varhaiset tukimateriaalit tuli liuottaa pois limoneeniliuoksessa ja ne olivat käytössä ainoastaan teollisen tason 3D-tulostimissa. Myöhemmin työpöytätulostimien saadessa usean tulostussuuttimen mallit markkinoille kehitettiin veteen liukenevat tukimateriaalit. Esimerkiksi meidän myymä Ultimaker otti materiaalivalimoimaansa PVA:n, joka on normaaliin hanaveteen liukeneva. Tämän käyttö on huomattavasti turvallisempaa mitä liuottimien ja happojen kanssa työskentely. Etuna nesteeseen liukenevien tukimateriaalien kanssa on se, että ne pystytään poistamaan kanavista ja onkaloista mihin perinteisillä työmenetelmillä ei pystytä.

3: Poisrevittävillä tukimateriaaleilla tarkoitetaan tukimateriaaleja mitkä eivät luo lujaa sidosta rakenneaineen kanssa. Edut näillä materiaaleille tulevat esiin esimerkiksi isojen koteloiden kanssa missä halutaan luoda isoja tasaisia pintoja ilman päälle. Poisrevittavat tukimateriaalit jättävät pinnat yleensä huomattavasti siistimmiksi mitä rakenneaineesta tehdyt tuet. Suurin heikkous poisrevittävillä tukimateriaaleilla on se, ettei niitä voida kovin luotettavasti tulostaa rakenneaineen päälle. Tämän vuoksi poisrevittävät tukimateriaalit soveltuvatkin ainoastaan kappaleen ja tulostusalustan väliseen tuentaan, eikä esimerkiksi kappaleen sisärakenteiden tuentaan.

Seuraavassa osassa kerron hiukan tarkemmin eri tukimateriaalivaihtoehdoista.

Parhain terveisin,

Keijo Johansson- Maker3D

Ultimaker - Hollannin ilmavoimien kunnossapidon parantaminen

Hollannin ilmavoimat halusivat parantaa kunnossapidon tehokkuutta 3D-tulostetuilla työkaluilla

Hollannin ilmavoimat omaa laajan valikoiman eri helikoptereita, hävittäjiä sekä rahtikoneita, joiden huoltoon käytetään kustomoituja osia. Näiden osien kanssa työskentely on hankalaa perinteisillä työkaluilla ja ilmavoimat päättivätkin hankkia Ultimakerin 3D-tulostimet erikoistyökalujen valmistukseen.

Katso asiakastarina videomuodossa

Näitä työkaluja käytetään apuna asennuksissa, sekä laadunvalvonnassa. Esimerkiksi joidenkin helikoptereiden osia on vaikea hienosäätää asennuksen jälkeen ja 3D-tulostetun työkalun avulla hienosäätö voidaan tehdä ennen koneeseen asennusta. Tämän avulla asennusaikaa säästetään useita tunteja per kone. Tulostettuja osia käytetään myös sovitetestaukseen ennen lopullisen osan koneistamista.

Ilmavoimien akatemia pitää omaa työpajaa missä opetetaan 3D-tulostamista ja muita valmistustekniikoita. Työpajassa opetetaan insinöörejä ja kunnossapitopuolen oppilaita innovatiiviseen suunnitteluun.

Voit käydä lukemassa artikkelin kokonaisuudessaan Ultimakerin kotisivuilta: https://ultimaker.com/en/stories/52752-royal-netherlands-air-force-speeding-up-maintenance-with-3d-printed-tools

Ohje: SLA tulosteet ontoiksi

Formlabs on julkaissut artikkelin kuinka tulostusmateriaalin säästämiseksi tulostettavasta kappaleesta tehdään ontto.

Artikkelissa ohjeistetaan Formlabs PreForm-ohjelman lisäksi ilmaisen Meshmixer-ohjelman käyttöä. Kappaleiden kovertaminen soveltuu esimerkiksi visuaalisille pienoismalleille ja kappaleille mihin ei kohdistu mekaanista rasitusta.

Käsittely on jaettu kolmeen eri vaiheeseen:

- Tulostettavan kappaleen orientaation selvittäminen.

- Kappaleen kovertaminen Meshmixerillä.

- Kappaleen tulostaminen.

Artikkelin esimerkkitulosteen tapauksessa saavutetut erot :

Materiaalin kulutus

Kiinteä - 246.28ml

Ontto - 77.37ml

Tulostusaika

Kiinteä - 15h 35min

Ontto - 7h 47min

Koko artikkelin voit käydä lukemassa osoitteessa: https://formlabs.com/blog/how-to-hollow-out-3d-models/

Ohje: Linssien valmistus Form 2 SLA-tulostimella - Osa 2

Formlabs on julkaissut jatkoartikkelin missä paneudutaan linssien toimintaan käytännössä.

Tulostettujen linssien lisäksi on koko kamera tulostettu käyttäen SLA-tekniikkaa. Artikkelin takaa löytyy useita kyseisellä kameralla otettuja kuvia.

Voit lukea artikkelin täältä: http://formlabs.com/stories/photos-from-a-3d-printed-camera/

Ohje: Linssien valmistus Form 2 SLA-tulostimella

Formlabs on julkaissut jälkikäsittelyartikkelin missä käydään läpi Form 2:lla tulostetun kirkkaan materiaalin kiilloitusta.

Artikkelissa esitellään käsinhiontaa, konehiontaa ja upotuslakkausta.

Voit käydä lukemassa artikkelin täältä: http://formlabs.com/stories/creating-camera-lenses-with-stereolithography/

Ohje: Oman leimasimen valmistus Form 2 -3D-tulostimella

Formlabs on julkaissut artikkelin missä opastetaan käyttäjää oman leimasimen valmistamisessa Form 2 -3D-tulostinta käyttäen.

Artikkelin löydät sivulta:

http://formlabs.com/stories/3d-print-custom-stamps/

Artikkeli: Tulosteiden siloitus

Tässä lyhyessä artikkelissa käydään läpi suihkutettavan fillerin/kitin käyttöä.

Aerosolivalmistajia on useampia ja eri värisävyjä. Täyttöasteet voivat myös vaihdella. Tässä artikkelissa käytetty filleri on Bilteman spraykitti. Kittejä käytettäessä on hyvä miettiä niiden soveltuvuutta käyttökohteen mukaan. Mikäli halutaan säilyttää mittatarkkuudet liitoksissa ja yksityiskohdat pinnoissa, ei tule kittejä käyttää. Tässä artikkelissa käytetty kappale on heijastin ledivalaisimeen, jonka pinnat haluttiin kiiltävän valkoisiksi.

Lähtökohtaisesti spraykitti soveltuu pienien pintakarkeuksien tasoittamiseen, eikä sillä voida suuria virheitä korjata. On siis syytä jo tulostusvaiheessa kiinnittää huomiota pinnanlaatuun. Kerrosvahvuudet on pidettävä pieninä, jolloin säästytään ylimääräiseltä jälkikäsittelyltä.

Kuva 1. Tulostettu kappale

Tulostimesta tullut kappale on valmiina käsittelyyn. Ei ole suositeltavaa hioa tulostettua kappaletta, jottei hiontapölyä pääse huokosiin. Tällöin filleri pääsee tarttumaan pintaan mahdollisimman hyvin.

Kuva 2. Ensimmäinen kerros.

Kuvan tulosteeseen on suihkutettu yksi kerros filleriä. Tämän vaiheen jälkeen kappale tulee hioa. Suosittelen suorittamaan hionnan juoksevan veden alla käyttäen vesihiomapaperia ja -tyynyä.

Kuva 3. Hionta suoritettu

Kuva 4. Tulosteen epätasaisuus.

Ensimmäisen kerroksen hiomisen jälkeen paljastuu kappaleen epätasaisuus, jota filleri on peittänyt. Suosittelen toistamaan filleri-hionta -käsittelyn vähintään kaksi kertaa, jotta pinta tasoittuu pohjamaalausta varten. Mikäli halutaan, voidaan myös fillerin päälle maalata lopullinen pintamaali, mutta oikean sävyisen pohjamaalin käyttö voi olla suotavaa, jos halutaan erikoisempia värisävyjä.

Kuva 5. Lopullinen pinta

Kuva 6. Valmis jälkikäsittely

Kappaleelle tehtiin kaksi fillerikäsittelyä ja neljä pintamaalauskäsittelyä. Kahden pintamaalauskerroksen jälkeen pintaa hiukan hiottiin ennen kahta viimeistelevää kerrosta. Lopullisen maalipinnan tasaisuun on kohtuu hyvä ottaen huomioon käytössä olleen normaalit aerosolitarvikkeet.

Terveisin,

Keijo Johansson

Artikkeli: Koristelistat - Osa 1

Tässä artikkelissa käydään läpi ikkunoiden koristelistojen valmistaminen 3D-tulostamalla.

Tämä artikkeli esitellään vaiheittain ja ensimmäisen osan teemana on mallintaminen. Mallintamisessa käytetty ohjelmisto on Rhinoceros 5.

Ennen mallintamista on syytä ottaa huolella tarvittavat mitat ikkunoista mihin listoja tullaan asentamaan. Kyseisen asennuskohteen ikkunoissa oli vaihtelua ja listat mallinnettiin isoimman ikkunan mittojen mukaan.

Kuva 1. Profiilin luominen.

Listoille haluttiin pelkistetty profiili, joka aloitettiin leveyden määrittämisellä. Listojen leveys 15mm asetettiin malliin janalla ja sen päädyistä keskelle piirrettyjen ellipsien korkeus asetettiin 1.5mm arvoon. Janan keskelle asetettiin 2mm korkeusarvolla oleva ellipsi minkä pituus lukittiin reunimmaisten ellipsien keskelle.

Kuva 2. Profiilin luominen valmis.

Profiili viimeisteltiin käyttäen "trim"-komentoa, jonka avulla ellipseistä leikattiin ylimääräiset osat pois risteävillä janoilla. Lopuksi irrallaan olevat janat yhdistettiin yhtenäiseksi kuvioksi.

Kuva 3. Profiilin kuvion pursoitus.

Valmis kuvio pursoitettiin kahdeksi kiinteäksi kappaleeksi (565mm ja 460mm) "extrude"-komennolla, jolloin lopputuloksena kaksi suljettua muotoa (solidia). Toinen kappale käännettiin 90-astetta ja asetettiin haluttuun kohtaan. Asettelun jälkeen kappaleet yhdistettiin "boolean union"-komennolla. Tämän lopputuloksena yksi solidi. Tämä kappale olisi jo valmis tulostettavaksi, mutta käytettävä tulostin (Ultimaker 2+) on liian pieni kyseisen kappaleen yhtenäiseen tulostukseen. Kappale jouduttiin tästä syystä leikkaamaan pienempiin osiin.

Kuva 4. Kappaleen leikkaaminen.

Kappaleeseen mallinnettiin leikkausavusteet sopiviin paikkoihin, jotta tulostus olisi mahdollista Ultimaker 2+:n alustalla. Leikkausavusteiden muoto on hyvä valita siten että jälkikäsittelyvaiheessa kohdistaminen on mahdollisimman helppoa. Lisäksi leikkauskohtiin on hyvä mallintaa esimerkiksi 3mm reikä lävistämään molemmat pinnat samansuuntaisesti, jotta kohdistamisen apuna voidaan käyttää tulostusmateriaalista leikattua tappia. Kappaleiden paksuus oli kuitenkin liian pieni, joten tappien käyttö ei ollut järkevää. Leikkausavusteilla kappale jaettiin useampaan osaan "boolean split"-komennolla.

Kuva 5. Lopullinen malli.

Kappaleen leikkaamisen jälkeen on osat tulostettavia. Cura:ssa tarkistamiseen jälkeen havaittiin, ettei keskikohta mahtunut täysin alustalle, joten siihen tuli toteuttaa yksi lisäleikkaus.

Seuraavassa osassa käydään läpi tulostaminen ja jälkikäsittely...

Terveisin,

Keijo Johansson

Artikkeli: Curan käyttöönotto

Tässä lyhyessä artikkelissa käydään läpi Cura slicerin käyttöönotto.

Ultimaker julkaisi virallisen version uudesta 2.1-version Cura:sta edeltävällä viikolla ja samalla siirsi sen pääversioksi ohi edellisen 15.04-version. Uutisoimme jokin aika sitten Cura 2.1.0 beta -päivityksestä mikä toi mukanaan parannuksia profiilinhallintaan ja ulkoasun muokkaamiseen.

Oletusnäkymä uudella Cura:lla on hyvin yksinkertainen. Laitevalinnan jälkeen näkymään avautuu valinnat perusvalinnoille, joista valitaan suuttimen koko (mikäli Ultimaker 2+ käytössä), tulostusmateriaali, haluttu tulostusprofiili, täyttöaste ja tukimateriaali. Nämä valinnat ovat hyvät ensitulostajille ja edistyneemmät tulostusasetukset avautuvat näkyviin painamalla Advanced -valintaa.

Kuva1. Cura 2.1.2 perusnäkymä.

Uutena mahdollisuutena Curan päivityksen myötä mahdollistui asetusvalikoiden esiintuominen ja piilottaminen. Voit helposti valita eniten käytetyt asetukset näkyviin ja piilottaa vähemmän haluttuja vaihtoehtoja. Tällöin käyttöliittymä pysyy siistinä ja asetusparametrien muuttaminen helpottuu.

Kuva2. Asetusparametrien esiintuominen ja piilottaminen.

Cura varoittaa jos käsin syötetyt alatason parametrit ovat ristiriidassa ylätason parametrin kanssa ja voit nopeasti palauttaa oletus- tai lasketun arvon valintaruudun vieressä olevasta painikkeesta. Mikäli oletusarvoja vaihdetaan käsin, luo Cura uuden kustomoidun profliilin muokkauksille, jonka voit halutessasi nimetä uudelleen. Tämän avulla voit helposti hallinnoida eri tulostusasetuksia ja säilyttää ne muistissa. Lisäksi voit tuoda ja lähettää Curasta eri profiileja. Tämä voi osoittautua hyödylliseksi, jos tulostusparametrejä käsitellään useammalla eri tietokoneella, tai haluat varmuuskopioida asetukset.

Kuva 3. Profiileiden hallinta.

Suosittelemme lisäksi katsomaan Ultimakerin oman aloitusoppaan uudesta Cura:sta:

https://www.youtube.com/watch?v=RX2_e7RqUH0

Curan käyttöohjeet: https://ultimaker.com/en/resources/20406-installation-cura-2-1

Artikkeli: Laitekotelon suunnittelu ja toteutus

Tässä artikkelissa käydään läpi yksinkertaisen laitekotelon suunnittelu ja toteutus.

Laitteen käyttötarkoituksena on toimia magneettisena sekoitusalustana (stirplate) yhdessä erlenmeyer-lasin sekä magneettisen sekoitussauvan kanssa. Tämä laite on varsin yleinen laboratorioissa missä eri kemikaaleja sekoitetaan pitkiä aikoja. Laite on kuitenkin todella yksinkertainen, jolloin sen toteuttaminen onnistuu kotikonstein; laitteen sisällä oleva moottori pyörittää kahta magneettia, jotka ovat asetettuina eri polariteetein magneettisen sekoitussauvan mukaan.

Suunnittelu

Kotelon suunnittelu aloitettiin eri komponenttien mitoittamisella sekä niiden sommittelulla kotelon sisälle. Laite tulee koostumaan PWM-nopeussäätimestä, virtakytkimestä ja -liittimestä, 140mm laitetuulettimesta sekä siihen kiinnitetystä magneettipidikkeestä.

Suunnittelun alussa hahmotettiin komponenttien paikat työpöydälle sijoittaen ja työntömitalla mitaten. Kotelon syvyys määräytyi laitetuulettimen leveyden mukaan, joka tässä tapauksessa oli 140mm. Laitetuulettimen viereen kotelon toiseen reunaan asennettaisiin PWM-nopeussäädin, joka yhdessä laitetuulettimen kanssa määräävät leveyden. Kotelon korkeus määräytyi laitetuulettimen paksuuden sekä sen päälle asennettavan magneettipidikkeen (ja magneettien) paksuuden mukaan.

Laitetuuletin sekä nopeussäädin kiinnitettäisiin ruuvikiinnityksellä koteloon ja niiden kiinnitys suunniteltiin seuraavaksi. Laitetuuletin kiinnitetään pohjan läpi neljällä uppokantaruuvilla. Pohjaan mallinnettiin näille ruuveille aukot sekä upotukset. Nopeussäätimen kiinnitys tapahtuisi kotelon pohjaan ylhäältä päin, joten sille mallinnettiin neljä koroketta mihin kupukantaiset ruuvit kiinnitetään. Korokkeiden sijainti piti määrittää nopeussäätimen potentiometrin mukaan, jotta sen sauva tulisi oikealle etäisyydelle kotelon etulaidasta. Komponentista ei löytynyt mittakuvia, joten mittojen määritys tapahtui työntömitalla. Sauvan läpiviennin reikä voidaan huoletta mallintaa hiukan liian suureksi, koska se tulee peittymään sauvaan kiinnittyvällä nupilla. Nopeussäätimen yläpuolelle päätin sijoittaa virtakytkimen. Nopeussäätimen reikä mallinnettiin määrämittaisena sen kierteiden mittojen mukaan. Määrämittaisten läpivientien mitat pyrin tekemään melko tiukoiksi, koska FDM-tekniikan rajoitteet yleensä aiheuttavat reiän yläreunaan valumia jyrkän tulostuskulman ja/tai siltautumisen vuoksi. Nämä reiät työstän tulostuksen loputtua askelporanterällä käsin avartamalla, jolloin tulostusongelmat eivät estä komponentin asennusta.

On huomioitava ettei käsin jälkikäteen muokattavissa alueissa ole liian ohuet seinämävahvuudet tai työstettävä materiaali liian vähäistä. Mikäli tulostetusta kappaleesta käsin poistetaan liikaa materiaalia, on vaarana kappaleen liiallinen heikentyminen. Tämä edellä mainittu ongelma tuli esille huonoimmalla mahdollisella tavalla nopeussäädintä kiinnittäessä, silloin kiinnitysruuvia kiristettäessä yksi laitteen kiinnityskorokkeista repeytyi irti kotelon alaosasta. Tämänkaltaisia ongelmia voidaan välttää lisäämällä mallintamisvaiheessa kiinnityskorokkeen tyveen pieni pyöristys, joka tukee koroketta. Lisäksi on hyvä valita muoveille soveltuvia ruuveja, jotka ovat harva- ja syväkierteisiä, sekä yleensä itseporautuvia. Lujuutta vaativiin ruuviliitoksiin voidaan myös soveltaa ruuvi-inserttejä.

Tarkoituksena oli, että laitetuulettimeen kiinnitettävä magneettipidike olisi helposti vaihdettavissa, joten siihen suunniteltiin napsautusliitoksella oleva pidike. Tämän avulla voitiin sovittaa eri magneettiasetuksia käytetyn sekoitussauvan mukaan. Laitetuulettimesta poistettiin siivet ja niiden tilalle pidike liimattaisiin kiinni.

Kotelon kannen mallinnuksessa pyrittiin ottamaan 3D-tulostuksen vahvuuksia paremmin irti ja suunniteltiin kanteen upotus, mikä vastasi laitteen kanssa käytettävän erlenmeyer-lasin pohjan muotoja. Upotus parantaisi kotelon ulkonäöllistä yksilöllisyyttä sekä auttaisi lasin kohdistamista alustaan. Lisäksi kotelon alaosan nurkkiin mallinnettiin pienet tapit, joilla kotelon kansi pysyisi paikoillaan.

Tulostus ja jälkikäsittely

Kotelo päätettiin tulostaa PLA:sta, koska sen käpristyminen on paremmin hallittavissa ABS-muoviin verrattuna. Kotelon kansi tulostettiin ensimmäisenä. Tulostuksessa käytettiin 0.6mm suutinta, ja kerrospaksuutena oli 0.15mm. Näillä valinnoilla päästiin kohtuulliseen tulostusnopeuteen suhteessa tulostuslaatuun. Tulostuksen alkuvaiheessa havainnoitiin, että tulostuksessa käytetty musta väri loppuisi ennen tulostuksen päättymistä. Materiaalin loppumisesta ei koidu ongelmia, koska uusi materiaali voitiin työntää heti vanhan materiaalin perään. Ja koska kappale on kohtuullisen iso, ei mahdollisen ilmakuplan sijoittuminen esillä olevaan pintaan ole täten kovin todennäköistä. Ainoa ongelma oli se ettei vastaavaa mustaa materiaalia ollut, joten tulostusta jatkettiin oranssilla materiaalilla. Värivaihtelu loi kotelolle lisää yksilöllistä ilmettä. Kotelon pohja tulostettiin vastaavilla asetuksilla ja valkoisella PLA:lla. Laitetuulettimen pidike tulostettiin 0.4mm suuttimella ja 0.12mm kerrosvahvuudella, koska kappaleelle haluttiin hiukan parempi tarkkuus.

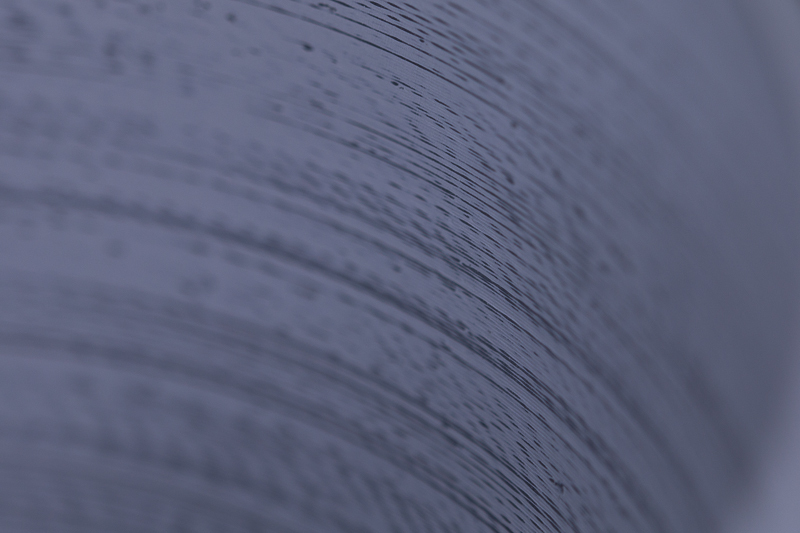

Kuva 1. Materiaalin vaihtuminen

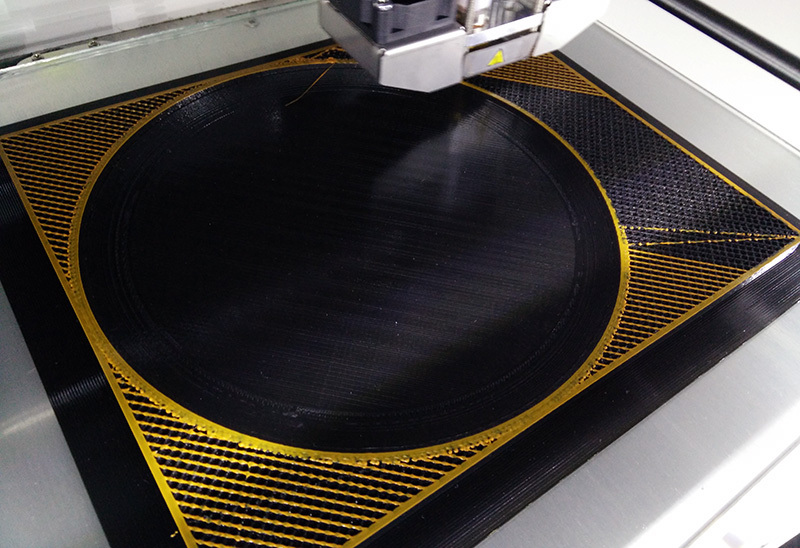

Kuva 2. Ensimmäinen versio

Tulostusprosessissa jouduttiin pitämään pieni tauko, koska tilatut magneetit eivät olleet saapuneet. Magneettien saavuttua pystyttiin mitoittamaan ja mallintamaan niille pidike. Magneettien oli tarkoitus kiinnittyä laitetuulettimen pidikkeeseen napsautusliitoksella. Napsautusliitos osoittautui kuitenkin liian tiukaksi ja sen irroittaminen oli todella työlästä. Magneettipidike päätettiin toteuttaa yhdeksi kiinteäksi kokonaisuudeksi laitetetuulettimen kanssa. Tämän avulla pystyttiin madaltamaan suunniteltua koteloa hiukan. Lisäksi nopeussäätimen ja virtakytkimen sovitustestauksessa kävi ilmi, että niiden käyttäminen oli hankalaa läheisyyksiensä vuoksi. Kotelon alaosa mallinnettiin uudelleen ja siihen toteutettiin seuraavat parannukset: virtakytkin sijoitettiin kotelon takaosaan virtaliittimen viereen, kotelon korkeutta madallettiin ja nopeussäätimen kiinnityskorokkeita vahvistettiin. Lopullisen sovituksen ja testauksen jälkeen kotelo lakattiin käyttäen mattaa spraylakkaa.

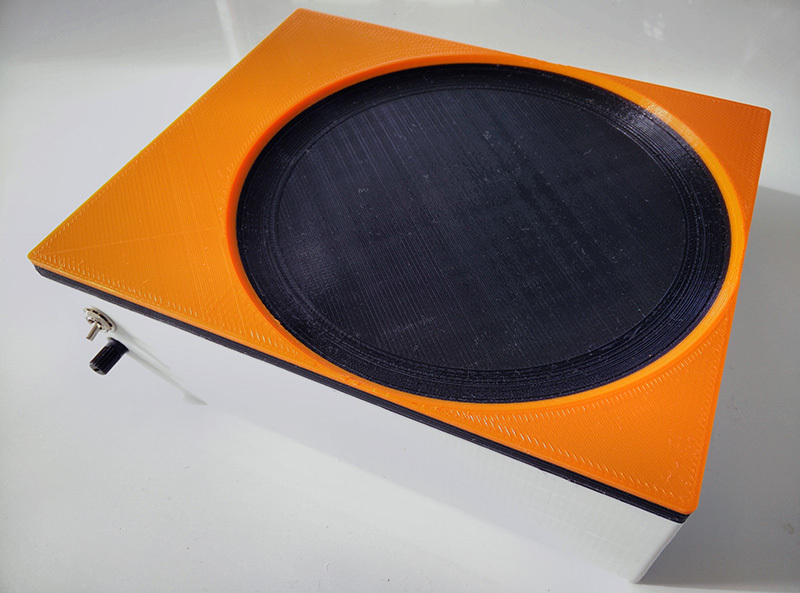

Kuva 3. Toinen versio ja sisukset

Kuva 4. Valmis kotelo

Kuva 5. Sekoitusalusta toiminnassa

Toteutettu kotelo toimii hyvin nykyisessä käyttötarkoituksessa. Jatkokehitysajatuksena pidettiin voimakkaamman moottorin hankkimista sekä uuden vaihdettavan magneettipidikkeen suunnittelua.

Terveisin,

Maker3D

Keijo Johansson