Webshop News Heineken: Sujuvan tuotannon jatkuvuuden turvaam...

Heineken: Sujuvan tuotannon jatkuvuuden turvaaminen 3D-tulostamalla

Heineken on yksi maailman suurimmista oluenvalmistajista maailmassa heidän yli 150 panimollaan ympäri maailmaa. Yksi niistä, joka sijaitsee Espanjan Sevillessä tuottaa tunnetuimmat oluet, kuten Cruzcampo, Desperados, Heineken ja Amsel. Oluet pannaan, paketoidaan ja lähetetään ympäri Espanjaa ja sen ulkopuolelle. Pakkausjohtaja, Juan Padilla Gonzáles on päättänyt hyödyntää 3D-tulostusta tehokkuuden parantamiseksi Sevillen panimossa.

Tuotantolinjastojen optimointi

Sevillen panimo kykenee tuottamaan 500 miljoonaa litraa olutta vuosittain. Mutta Heineken on aina kiinnostunut parantamaan jo valmiiksi hyvää tuotantotehokkuutta. Siksi he alkoivat tutustua 3D-tulostamiseen.

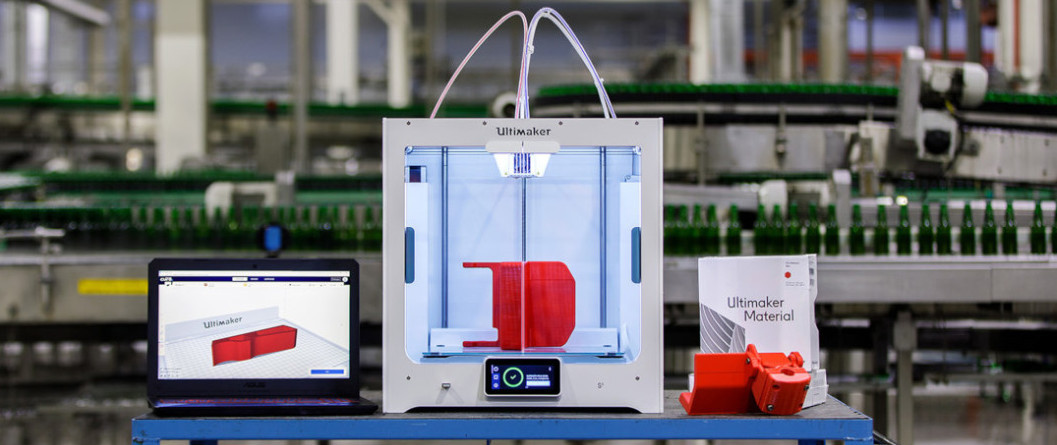

Kun he olivat asentaneet 3D-tulostustilat, tiimi asetti tavoitteet parantaa tuotantonsa tehokkuutta ja turvallisuutta. He alkoivat tarkastella sen mahdollisuuksia tuotannossa ja huomasivat nopeasti että 3D-tulostus voi tarjota heille joustavuuden ja nopeuden jota he tarvitsivat, kuitenkin samalla ollen helposti toteutettavissa oleva ja halpa ratkaisu.

“Olemme edelleen 3D-tulostamisen ensimmäisessä vaiheessa, mutta olemme jo säästäneet 70-90% kohteissa joissa päätimme hyödyntää 3D-tulostusta, myös toimitusajat ovat laskeneet saman verran.”

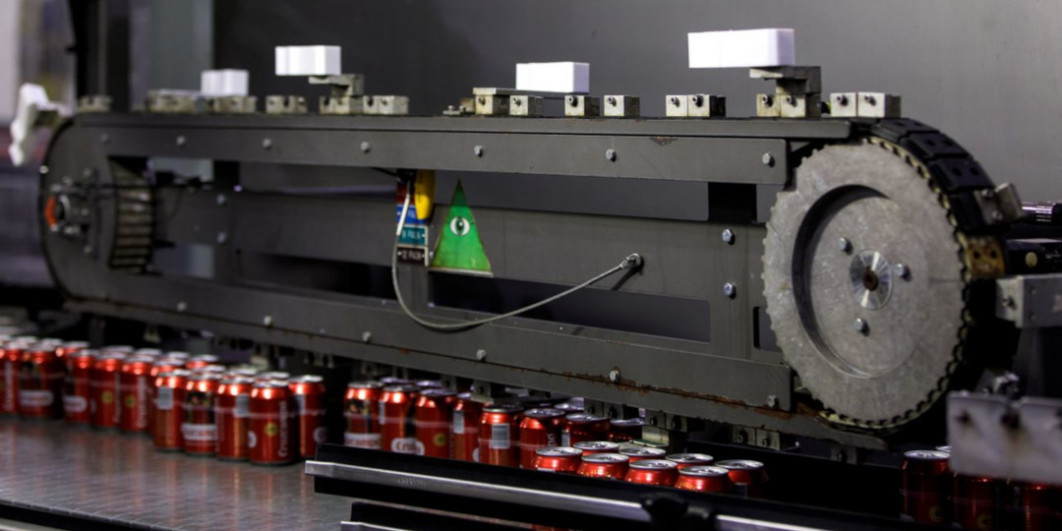

Heinekenin tuotantolinjasto Sevillessä

Turvallisuus ensin

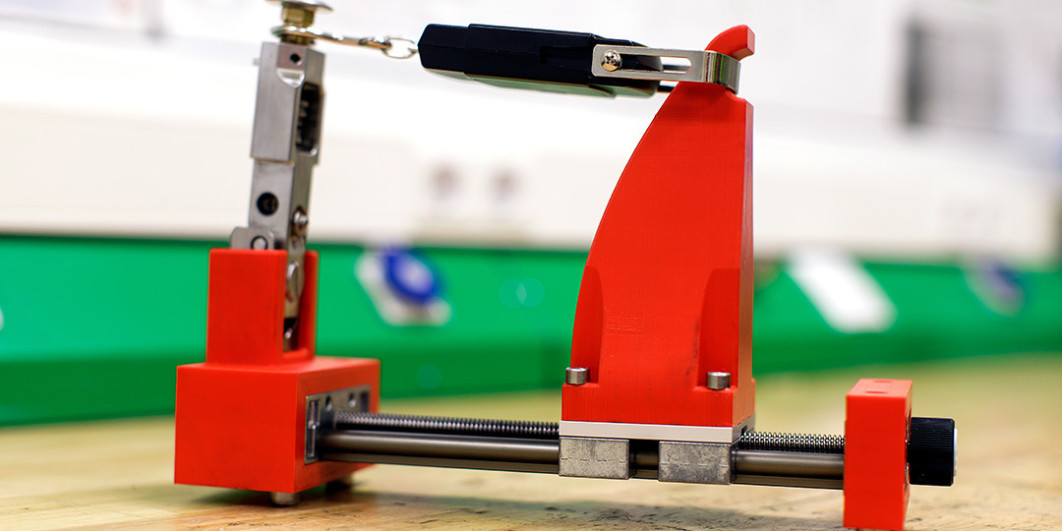

Työntekijöiden turvallisuus on ensisijainen prioriteetti Heinekenillä. Ensimmäinen käyttökohde tulostimelle olikin turvalukko, jota käytetään tuotantokoneiden huoltojen aikana. Näitä turvalukkoja asennettiin lähes kaikkiin koneisiin.

Turvalukot on tulostettu kirkkaan punaisesta filamentistä, jotta ne ovat helposti huomattavissa.

Heinekenin kustomoitu avainlokero. 3D-tulostettu turvalukko

3D-tulostettu turvalukko joka estää koneiden käynnistymisen huoltojen aikana

Funktionaalisia osia tuotantolinjastoihin

Nopeasti turvalukkojen tulostamisen jälkeen löydettiin uusia käyttökohteita tulostimille.

Ensimmäisenä lähdettiin tulostamaan hankalasti saatavia osia tuotantokoneisiin. Hankkimalla osia joita ei enään valmisteta alihankintana koneistamalla on kallista ja hidasta puuhaa.

3D-tulostetut funktionaaliset osat poistavat perinteisen valmistuksen suunnittelurajoituksia

3D-tulostettuja varaosia voi valmistaa aina tarpeen tullen, joten jokaista varaosaa ei tarvitse hankkia etukäteen varmuuden vuoksi varastoon

Osien suunnittelun optimoimista

Yksi hyvä puoli 3D-tulostamisessa on että uusien iteraatioiden tuottaminen on nopeaa ja halpaa, joten osien mallit voidaan hioa täydellisyyteen asti. Insinööri voi helposti suunnitella joitain osia uudestaan ja testailla niiden toimivuutta ilman että tarvitsee hukata aikaa ja rahaa alihankkijoihin.

Sevillen panimolla Juanin tiimi onnistui korvaamaan monia osia tuotantolinjastossa paremmin suunnitelluilla osilla. Esimerkiksi yksi liukuhihnan pullo-ohjureista oli suunniteltu huonosti. Se kaatoi usein pulloja hihnalla, josta aiheutui tukoksia. He huomasivat että syy tähän oli huonosti suunniteltu metalliosa. Se pystyttiin korvaamaan paremmin suunnitellulla 3D-tulostetulla osalla, joka ei kaatanut pulloja. Tästä syntyi vuositasolla huomattavia säästöjä.

Heineken optimoi liukuhihnan pullo-ohjurin 3D-tulostetulla osalla, joka toimi luotettavammin.

Työkaluja laadunvalvontaan ja ylläpitoon

Usein 3D-tulostimia käytetään lähinnä kustomoitujen työkalujen, jigien ja ohjureiden valmistukseen. Heineken on valmistanut monia tulostettuja työkaluja joilla helpotetaan ja nopeutetaan huoltotoimenpiteitä. Yleensä he käyttävät Ultimakerin Tough PLA filamenttia, koska se on helppo tulostaa ja siinä on ABS kaltaiset mekaaniset ominaisuudet. Yksi näistä työkaluista on stopperi koneeseen mikä laittaa etiketit pulloihin. Ennen 3D-tulostimen hankkimista tämä työkalu piti tilata koneistettuna alihankintana.

3D-tulostimen hankittua työkalujen valmistuskustannukset laskivat 70% ja työkalut olivat valmiina käytettäväksi jo seuraavana päivänä. Yksinkertainen kumileikkurityökalu tulostuu alle tunnissa, alihankintana toimitusaika sille on ollut noin 10-päivää.

3D-tulostetut työkalut tekevät huolloista helpompia ja nopeampia

Heineken on valmistanut kustomoituja työkaluja laadunvalvontaan

Oikeiden materiaalien valitseminen

Ultimakerin materiaaleista on löytynyt kaikki tarpeellinen Heinekenin käyttöön. Tulostetut kappaleet kestävät mekaanista kulutusta, korkeita lämpötiloja, kosteutta, sekä niihin kohdistuvia jatkuvia iskuja. Oikean materiaalin valinta on tärkeä käyttökohteen mukaan.

Heineken käyttää mm. Tough PLA, Nylon ja TPU -materiaaleja. Näillä materiaaleilla on erinomaiset mekaaniset ominaisuudet joita tarvitaan heidän käytössään. Tough PLA:ta käytetään usein työkaluissa, Nylonia osissa jotka toimivat yhdessä metalliosien kanssa, TPU taas on ideaalinen iskunvaimentimissa ja kun osaan tarvitaan pehmeä pinta suojaksi.

Osat suunnitellaan ja tulostetaan Heinekenin 3D-tulostuslaboratoriossa

Kokemuksia ensimmäisestä pilottitehtaasta

Testattuaan vuoden ajan Ultimaker S5 tulostinta pilottihankkeessaan, Heineken koki tulostimen erittäin hyödylliseksi. Sen avulla saatiin parannettua työntekijöiden turvallisuutta, toimitusaikoja, myös rahaa on säästynyt.

3D-tulostamalla tuotantolinjojen osia tarpeen mukaan, Heineken on onnistunut optimoimaan paremmin osien rakenteet, sekä saamaan tarpeen mukaan uusia osia nopeasti. Optimoimalla tuotantolinjaston osia Heineken on saanut nostettua tuotantolinjan tehokkuutta. Kustomoiduilla työkaluilla huoltojen tekemistä on helpotettu, sekä linjaston muuttamista uudelle tuotteelle on nopeutettu.

Heineken on laskenut että kustomoitujen työkalujen saaminen itse tulostamalla on nopeutunut noin 80%, myös niiden hankintakulut ovat laskeneet keskimäärin 80%.

“3D-tulostus on osoittautunut erittäin arvokkaaksi teknologiaksi, joka auttaa työntekijöitämme työskentelemään nopeammin ja tehokkaammin”

Juan Padilla Gonzáles(oikealla) on vastuussa onnistuneesta 3D-tulostus pilottihankkeesta

3D-tulostuksen käyttöönotto kansainvälisesti

3D-tulostuksen hyödyt Sevillen tehtaalla on noteerattu yhtiön johdossa. Heinekenin on alkanut selvittää 3D-tulostuksen hyötyjen laajentamista ja millaisia muita potentiaalisia hyötyjä 3D-tulostuksesta voisi saada. Lisäävä valmistus auttaa insinöörejä ja muita työntekijöitä tarkastelemaan haasteita ja mahdollisuuksia uudesta näkökulmasta.

3D-mallit ja suunnitelmat on helppo jakaa verkon kautta. Tämä nopeuttaa uusien osien ja työkalujen käyttöönottoa kansainvälisesti, kun osat voidaan lähettää digitaalisesti toiseen tehtaaseen jossa osa voidaan tulostaa. Se vähentää myös lähetyskuluja, sekä säästää luontoa.

Haluatko tietää lisää 3D-tulostuksen hyödyistä? Ota meihin yhteyttä tai pyydä tarjous asiakaspalvelu@3d-tulostus.fi

Alkuperäinen artikkeli: https://ultimaker.com/en/stories/52879-heineken-ensuring-production-continuity-with-3d-printing