Webshop News Posts on topic: sintraus

News

Materiaaliesittelyssä BASF Ultrafuse 316L

Mikä materiaali?

316L saattaa olla joillekin tuttu teräspuolelta, sillä se on eräs ruostumaton terässeos (AISI 316l, myös A4-nimellä kutsuttu seos). Se on austeniittinen ruostumattoman teräksen seos, jota käytetään erittäin laajasti mm. kemian- ja ruokateollisuudessa, lääkinnällisissä laitteissa, vesihuollon putkistoissa ja myös laivanrakennuksessa.

Maailman suurin kemian yritys BASF on onnistunut lisäämään ko. terästä myös 3D-tulostusfilamenttiin, tämän lisäksi tarjolla on myös 17-4 PH teräslaatua sisältävää filamenttia. Tämä 316L-tuote ei varsinaisesti ole mikään uusi tuote BASF:ilta, mutta aiemmin emme ole esitelleet sitä laajemmin.

Metallia FFF-tulostimella

Metallin 3D-tulostamisesta puhuttaessa ensimmäisenä tulee helposti mieleen 500 000 € koneet ja metallijauheet, mutta BASF on valinnut hieman toisenlaisen lähestymistavan. He ovat sekoittaneet itse teräspulverin sidosaineena toimivaan POM- ja polyoleofiinimuoveihin ja pursottaneet seoksen tulostusfilamentiksi. Filamentin metallijauhepitoisuus on noin 90%, minkä myös huomaa kelan painossa.

Rosteriosien valmistusprosessi FFF-koneella alkaa kuten millä tahansa muullakin materiaalilla, eli CAD-malli viipaloidaan Cura-ohjelmalla ja kappale tulostetaan. Koska osa valmistetaan FFF-tekniikalla, myös ontot kappaleet ovat mahdollisia toisin kuin muilla metallin tulostusmenetelmillä.

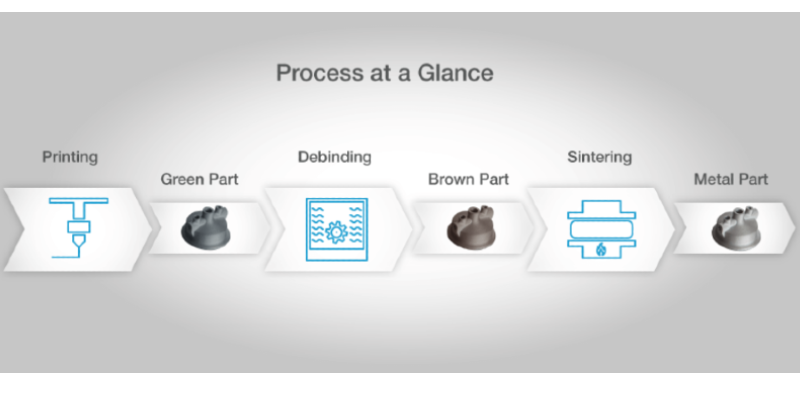

Kappaleen jälkikäsittely kannattaa tehdä irrotuksen jälkeen tässä ns. Green Part-vaiheessa, sillä muoviseosteisena materiaalin työstäminen on vielä hyvin helppoa. Tavallisen asiakkaamme ei tarvitse huolehtia prosessista enää tämän pidemmälle, mutta kerron kuitenkin mitä tämän jälkeen tapahtuu. Lyhyt kaavio prosessista on esitetty kuvassa 1.

Tulostettu Green Part-osa jatkokäsitellään aluksi ns. sidosaineen poistolla (Debinding), joka tapahtuu autoklaavissa höyrystetyllä typpihapolla. Sen aikana POM-sidosmuovi liukenee pois ja jäljelle jää ns. backbonena toimiva polyoleofiini. Debinding-prosessin jälkeen saadaan ns. Brown Part, joka on huokoinen sekä mekaanisesti hyvin hauras. Jälkikäsittely ei tässä vaiheessa ole enää mahdollista. Brown Partin tulee myös olla muodoltaan sellainen, että se jaksaa kantaa oman painonsa.

Kuva 1. Ultrafuse 316L valmistusprosessin kaavio.

Viimeinen vaihe eli sintraus lopulliseksi ns. White Partiksi tapahtuu uunissa 1380 C lämpötilassa vety-atmosfäärissä. Vasta tällöin viimeisetkin muovi-ainesosat palavat pois ja metalli sintrautuu kiinteäksi. Lämpötila nostetaan monien välivaiheiden kautta ja tarkoilla ajastuksilla. Meiltä on saatavilla tarkat sintrausohjeet, mikäli asiakkaalla on olemassa sintraukseen kykenevä laitteisto (kiertoilma-uunilla ei kannata yrittää.)

Sintrausprosessissa piilee eräs haaste, sillä kappaleeseen aiheutuu prosessissa suuria muodonmuutoksia. Kappale kutistuu keskimäärin 16% XY-suunnassa ja 20% Z-suunnassa. Eli kutistuma on lisäksi anisotrooppista. Tarkka kutistuma riippuu kuitenkin kappaleen koosta ja täyttöasteesta (infill-%). Suunnittelutyön avuksi on tosin olemassa BASF:in kehittämiä valmiita simulointityökaluja, jotka auttavat kutistuman tarkassa kompensoinnissa. Helppona vaihtoehtona voit tulostaa saman kappaleen hieman eri skaalauksilla, ja valita lopputuloksista parhaiten kohdalleen osuneen jatkotuotantoon.

BASF:in tuotesivuilla on tarjolla erittäin kattavat suunnittelu- ja tulostusohjeet materiaalikäsikirjan muodossa. Linkit muihin BASF-ohjeisiin (mm. TDS- ja SDS-dokumentit) löytyvät verkkokauppamme tuotesivulta: https://www.3d-tulostus.fi/epages/3dtulostus.sf/fi_FI/?ObjectPath=/Shops/20131018-11092-264846-1/Products/basf-316

Käytännön kokemuksia

Tähän meillä on tulostettu joitain kiloja 316L filamenttia. Materiaalille on saatavilla valmiit tulostusprofiilit Cura Marketplacesta, mikä hieman helpottaa työtä. Muistutettakoon vielä, että 316L vaatii kulutusta kestävän suuttimen (esim. komposiiteille tarkoitettu CC 0.6 ydin Ultimakereille). Mutta 316L ei kuitenkaan kuluta syöttökoneiston vetorullaa kuten komposiittifilamentit, joka mahdollistaisi myös Ultimaker 2+ Connect tulostimen käytön sopivalla suuttimella. Magigoolla on tarjolla ko. materiaalille tarkoitettu erikoisliima (Magigoo Pro Metal) tulostusalustaan, mutta mm. Dimafix toimii myös vaikkakin se saattaa olla joillekin muodoille liian voimakasta ja vaikeuttaa kappaleen irroitusta.

Vinkkejä materiaalin käyttöön:

-

Tulostimen kammion tulisi olla suljettu, sillä materiaali delaminoituu herkästi viileiden ilmavirtojen vaikutuksesta

-

Suuttimen tulee lämmetä vähintään 250 C ja alustan 90 C

(suositellaan 280 C / 120 C) -

Tulostusalustalle suositellaan Magigoo Pro Metal liimaa

-

Kappaleeseen saa helposti hyvän pinnanlaadun hienolla hiomapaperilla ennen sintrausprosessia

-

Sintrausprosessin jälkeen kappaletta voi käsitellä kuten mitä hyvänsä teräksistä osaa (mm. koneistamalla tarkkoihin mittoihin)

Tulostamamme kappaleet on lähetetty Saksaan sintrattavaksi. Itse prosessi tapahtuu BASF:in alihankkijalla, ja se on aikataulutettu kiinteästi. Kuluvana vuonna ko. laitoksessa on sintrattu vuoroviikoin kahta eri teräsfilamenttilaatua (mainitsin alussa tämän 17-4PH filamentin), ja tulostettujen kappaleiden tulee olla BASFilla parittoman viikon perjantaina. Prosessi tapahtuu parillisen viikon aikana ja valmiit osat lähtevät asiakkaille viikon lopussa. Meillä on myynnissä BASFin sintraus-Vouchereita, joista jokainen oikeuttaa yhden kilon sintraukseen.

Yhteenvetona voidaan todeta, että tämän materiaalin tulostaminen itsessään ei ole kovin vaativa operaatio. Hiukan haasteita tällä materiaalilla tulostettaessa saattaa tulla kutistuman oikeassa kompensoinnissa ja kappaleen suunnittelussa juuri tähän prosessiin soveltuvaksi.

Terveisin,

Aleksis Lehtonen

Support & Service- Maker3D