Webshop News

News

BASFilta kolme uutta flexible-materiaalia!

BASF Ultrafuse TPU 64D on kumimainen ja kestävä materiaali. Se on ominaisuuksiltaan paljon jäykempi kuin elastiset materiaalit yleensä. Tutustu materiaaliin verkkokaupassamme.

BASF Ultrafuse TPU 95A on jäykkyydeltään sama kuin TPU yleisesti. Se soveltuu käytettäväksi silloin, kun tarvitaan sekä muovin että kumin ominaisuuksia. Materiaali löytyy verkkokaupastame tästä.

BASF Ultrafuse TPS 90A on pehmeämpää kuin TPU, eikä se ime kosteutta itseensä yhtä paljon kuin TPU yleensä. Materiaalilla on miellyttävä kumimainen pinta, joten se sopii mainiosti käytettäväksi silloin kun valmistetaan esim. tartuntapintoja.Tuote löytyy verkkokaupastamme.

Julkaisemme materiaaleista myöhemmin tarkemmat esittelyartikkelit, pysy kuulolla!

Sinterit tuo markkinoille uuden teollisen SLS 3D -tulostimen

Puolalainen laitevalmistaja Sinterit on onnistunut vakiinnuttamaan asemansa SLS 3D-tulostusmarkkinoilla. Sinterit on tuonut markkinoille edullisia laitteistovaihtoehtoja hinnakkaiden laiteratkaisujen rinnalle. Sinteritin aiemmat laitteet Lisa- ja Lisa PRO -sarjan SLS-tulostimet tunnetaan kohtuuhintaisina, mutta varsin toimivina SLS 3D-tulostimina. Nyt yhtiö pyrkii vahvistamaan strategista asemaansa julkaisemalla uuden teollisen SLS 3D -tulostustimen NILS 480:n.

Nopeampi ja suurempi SLS- tulostin

NILS 480 on teollinen SLS 3D -tulostin, joka täyttää ne tarpeet, joihin aiemmin julkaistut Lisa ja Lisa PRO eivät vielä vastanneet. NILS 480: ssa on merkittävästi suurempi tulostuskammio, mikä mahdollistaa suuremman tuotantomäärän. Kammio on kooltaan 200 x 200 x 330 mm. Ison kammion lisäksi tulostinta kuvaillaan nopeaksi ja pitkälle automatisoiduksi. Ja mitä tulee tulostusnopeuteen, Sinteritiltä kerrotaan, että NILS 480:lla pystyy tulostamaan täyden kammion hieman yli päivässä. Sinterit pitää 15.9. NILS 480:n julkistuswebinaarin, jossa kerrotaan lisätietoja julkaistavasta laitteesta, mukaanlukien virallinen tulostusnopeus. NILS 480:n myyntihinta julkaistaan myös tässä webinaarissa. Uuden tulostimen on määrä tulla markkinoille vuoden 2022 alussa.

Kuva 1. NILS 480: ssa on isompi tulostuskammio, mikä mahdollistaa suuremman tuotantomäärän. Kammion koko on 200 x 200 x 330 mm.

Tuotettavuuden kasvattaminen kustannustehokkasti

Teollisten käyttäjien tarpeet on otettu huomioon NILS 480:n suunnittelussa. Sinterit on varustanut pian julkaistavan laitteen ominaisuuksilla, jotka parantavat tulostimen käyttäjäystävällisyyttä ja tuotantokapasiteettia. Esimerkkeinä näistä parannuksista voidaan mainita älykäs jauheenjakelu sekä jatkuva tulostusratkaisu. Koneen rakenteen ja ulkoasun suunnittelussa on painotettu ergonomian ja taloudellisuuden tärkeyttä. Sinteritiltä luvataan, että NILS 480- laitteella voidaan saavuttaa sijoitetun pääoman tuottoprosentti (ROI) jo 40 päivässä.

Nykyään monet teollisuusluokan SLS-järjestelmät voivat maksaa helposti yli 100 000 euroa. NILS 480 odotetaan antavan markkinoille uuden hintatason, joka tuo tekniikan helpommin saataville esimerkiksi sellaisille uusille käyttäjille, jotka haluavat nopeuttaa ja lisätä tuotannon kapasiteettia.

Kohtuullinen hankintahinta ei ole ainoa tapa, jolla Sinterit toivoo saavansa teollisen SLS 3D -tulostuksen helpommin entistäkin laajemman käyttäjäkunnan saataville. NILS 480:n suunnittelussa on otettu huomioon käyttäjäystävällisyys automatisoimalla prosessia mahdollisimman pitkälle. Automaatio-ominaisuuksien maksimointi ja siitä seuraava helppokäyttöisyys pienentävät merkittävästi laitteen ylläpitokustannuksia.

Avoimet materiaalit

Sinteritillä on perinteisesti uskottu avoimien materiaalien käyttöön. Myös NILS 480:ssa on avoin materiaalialusta, joka sallii tulostamisen kolmannen osapuolen materiaaleilla sekä mukautetuilla materiaaliparametreillä. Käyttäjä voi itse säätää yli 50:a tulostusparametria optimiodakseen parhaan mahdollisen lopputuloksen. Tämä ominaisuus on erityisen hyödyllinen esimerkiksi silloin, kun tutkitaan ja kehitetään materiaaleja. Tulostaja hyötyy myös Sinteritin alhaisesta sekoitussuhteesta, eli jo tulostetun jauheen uudelleenkäytettävyys on korkea, mikä vähentää syntyvää hukkaa.

Ilmoittaudu NILS 480 lanseerauswebinaariin tästä.

Parhain terveisin,

Suvi Lohilahti- Maker3D

Alkuperäinen artikkeli on luettavissa täällä.

NILS 480 webinaari

Sinterit tuo markkinoille uuden teollisuustason SLS 3D-tulostimen!

NILS 480:lla onnistuu useampien ja yhä suurempien osia tulostus yhdellä kertaa. Tulostus on myös entistä nopeampaa, kiitos NILS 480:n teollisuustason rakentamisnopeuden. Käytettävää materiaalivalikoimaa on laajennettu ja kasvatettu.

Lisää aiheesta launching webinaarissa, varaathan paikkasi pian tästä linkistä!

Material review, BASF Ultrafuse 316L

Alloy 3D printing filament

Quite a few readers who are familiar with steel grades, might already know the 316L. This AISI 316l stainless steel alloy is also known by the name A4. It is an austenitic alloy that is widely used in chemical and food industries, medical devices, waterworks plumbing and shipbuilding.

BASF - one of the world's largest chemical companies, has managed to incorporate this alloy in a FFF 3D printing filament. This product, Ultrafuse 316L, is not a novel product anymore, but we haven't introduced it properly before. A more recently launched product is highly similar, but contains stainless alloy called 17-4PH instead.

Metal FFF printing process explained

When metal 3D printing is mentioned, the first and usual impression is 500 000 € machines and hazmat suits for the powder handlers. BASF´s approach is different and much more clean. The metal powder still exists, but has been mixed with POM and polyolefin plastics and extruded into a spool of FFF printing filament. Metal content of the filament is about 90% of total mass, which you can easily feel when handling the spool.

The manufacturing process begins similarly to any other FFF print, the CAD model is exported to STL or OBJ formats and sliced with the preferred slicing software. All the advantages (and limitations) of FFF technique apply so for example, partially hollow parts are possible.

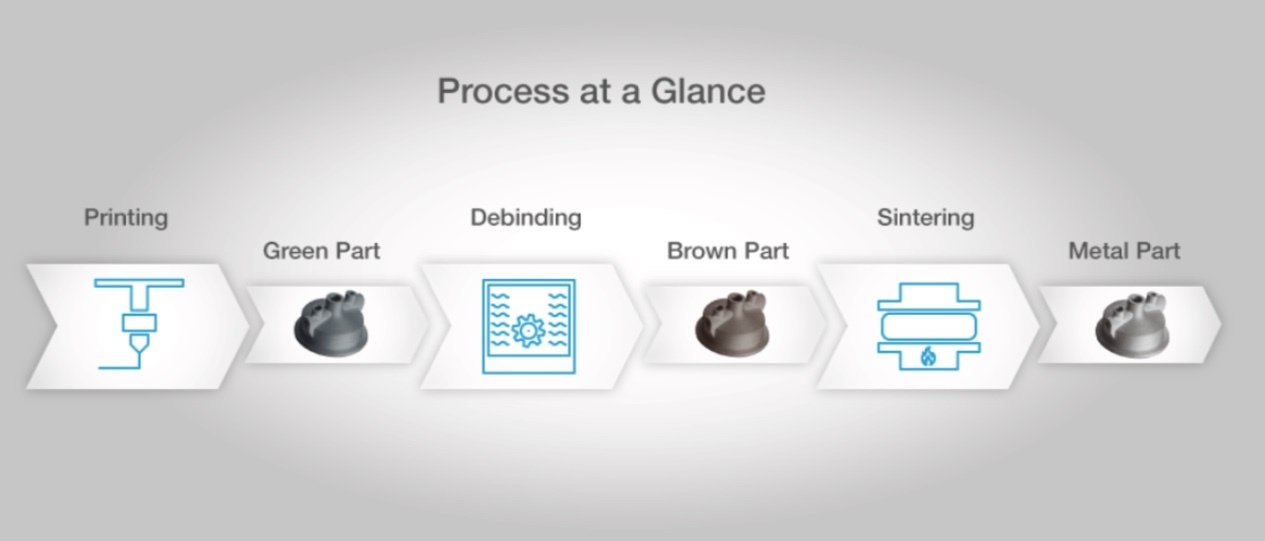

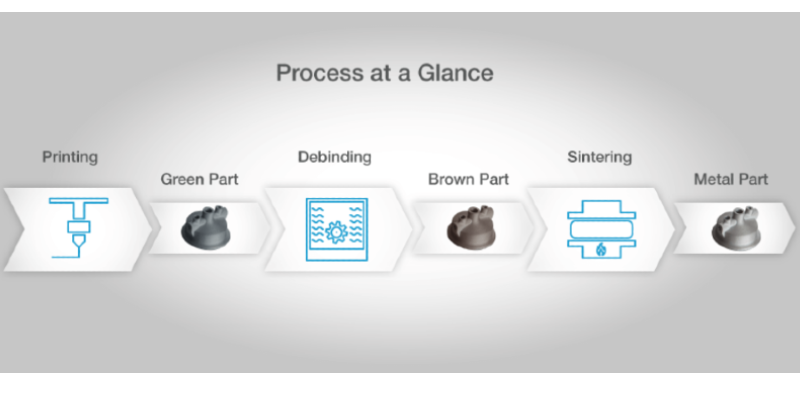

After the printed part has been removed from the build platform and possible supports have been removed, the stage is called “Green part.” At this stage it is still easy to post-process the part. After this, a regular user only has to ship the Green Parts for further processing. I will however shortly describe what happens after this. The process is identical to the one used by Metal Injection Moulding (MIM) houses and might be familiar to some readers. The process stages are depicted in Figure 1.

The final processing is performed at BASF´s sub-contractors´facility in Germany. It begins with Debinding, where the POM plastic is dissolved from the Green Part matrix with nitric acid vapour. This happens in a retort with controlled pressure and temperature. After Debinding, the stage is called Brown Part. In this stage, only the polyolefin backbone of the part remains, and thus the Brown Part is porous and very fragile. Consequently the part has to be designed so that it can support its own weight.

Figure 1. Ultrafuse 316L manufacturing process.

The final stage of manufacture is sintering, which happens in a kiln with a hydrogen atmosphere. The peak temperature of sintering is 1380 C, but this is ramped up in several controlled stages. During sintering, all remaining plastic burns off and the metal is sintered into a solid “White Part.” The precise sintering program is available from us, if a customer has equipment that is capable of the process.

Unfortunately the sintering process itself has one major challenge, because the part will experience major deformations on the path. An average 3D printed part will shrink about 16% in XY plane and 20% in Z-direction during sintering, so the deformation is anisotropic as well. The numbers above are only an approximation, as the exact shrinkage depends on the size and infill percentage of the part. To easen the pain, BASF has developed simulation tools for predicting and compensating the deformation. These tools are available through us for the advanced users who are already familiar with numerical methods, but there is an easier way which leads to some waste. In essence, the customer can print their part with various upscaling percentages and send this experimental batch to be sintered. The best result is then chosen and possibly refined further.

The 316L product pages include comprehensive design and printing instructions to help with this material, including a material handbook. Links to further documentation including the TDS and SDS are on our product page.

Our experience on 316L

Up to this point we have printed several kilograms of 316L filament with our office´s Ultimaker machines. Printing profiles for the Ultimaker Cura slicer are readily available on Cura Marketplace to facilitate the print. An important note is that 316L filament requires a wear resistant nozzle, such as in Ultimaker CC print cores. However, the filament contains enough plastic NOT to wear the knurled wheel(s) of the feeder, in contrast to fiber-enriched composite filaments. This would enable the material to be printed with Ultimaker 2+ Connect printer equipped with a suitable nozzle. To ensure adhesion and facilitate removal, Magigoo offers a special glue tailored for the material (Magigoo Pro Metal). Other 3D printing glues may also work, we have tested the Dimafix glue. It provides good adhesion, which can be a bit too good in some occasions, and break the part on removal.

Some tips on 316L use:

- The printer should have an enclosed build chamber, as this material delaminates easily due to cold drafts

- The nozzle should heat up to minimum of 250 C and platform to 90 C (280 C / 120 C are recommended)

- For easy removal, we recommend the Magigoo Pro Metal glue

- For better finish, the part can easily be sanded with fine sandpaper in Green State

- After the sintering process, the part can be processed like any steel part, e.g. by machining to tolerances

All our own 316L prints have been sintered in Germany by BASF´s subcontractor Elnik GmbH. The processes are scheduled beforehand, the different steel grades are processed every even and odd week. In 2021, the 316L Green Parts should preferentially have been at the facility by the end of odd weeks, this way they have gotten into the process immediately and the sintered parts are sent to customers by the end of even week. We are selling vouchers that are valid for sintering 1 kilogram of Green Parts.

Figure 2. At-office printed and sintered 316L parts.

In conclusion, we can state that the printing itself is not the challenging work in obtaining good 316L parts. The pressures are on the design in order to take necessary precautions to help the part survive the sintering process and correctly compensate for the inherent deformations.

Best Regards,

Aleksis Lehtonen

Support & Service- Maker3D

Ultimaker 10 vuotta!

Syyskuussa juhlitaan 10- vuotiasta Ultimakeria!

Olemme alentaneet merkkipäivän kunniaksi Ultimakerin S5- tulostimen hintaa 10%. Kampanja on voimassa heti ja kestää syyskuun loppuun asti. Tarjousta ei voi yhdistää muihin kampanjoihin.

Tutustu S5- 3D- tulostimeen tästä linkistä.

Webinaari metallitulostuksesta!

Ultimaker ja BASF järjestävät webinaarin FFF 3D-tulostuksesta. Aiheena on, kuinka BASFin metallifilamentteja käyttämällä yhdessä Ultimaker 3D-tulostimien kanssa, on mahdollista saada aikaan merkittäviä säästöjä niin ajallisesti kuin rahallisesti.

Webinaari järjestetään kahteen kertaan

Wed,Aug 25, 2021 12:00 PM - 1:00 PM EEST

Wed,Aug 25, 2021 6:00 PM - 7:00 PM EEST

Varaa paikkasi tästä linkistä!

Materiaaliesittelyssä BASF Ultrafuse 316L

Mikä materiaali?

316L saattaa olla joillekin tuttu teräspuolelta, sillä se on eräs ruostumaton terässeos (AISI 316l, myös A4-nimellä kutsuttu seos). Se on austeniittinen ruostumattoman teräksen seos, jota käytetään erittäin laajasti mm. kemian- ja ruokateollisuudessa, lääkinnällisissä laitteissa, vesihuollon putkistoissa ja myös laivanrakennuksessa.

Maailman suurin kemian yritys BASF on onnistunut lisäämään ko. terästä myös 3D-tulostusfilamenttiin, tämän lisäksi tarjolla on myös 17-4 PH teräslaatua sisältävää filamenttia. Tämä 316L-tuote ei varsinaisesti ole mikään uusi tuote BASF:ilta, mutta aiemmin emme ole esitelleet sitä laajemmin.

Metallia FFF-tulostimella

Metallin 3D-tulostamisesta puhuttaessa ensimmäisenä tulee helposti mieleen 500 000 € koneet ja metallijauheet, mutta BASF on valinnut hieman toisenlaisen lähestymistavan. He ovat sekoittaneet itse teräspulverin sidosaineena toimivaan POM- ja polyoleofiinimuoveihin ja pursottaneet seoksen tulostusfilamentiksi. Filamentin metallijauhepitoisuus on noin 90%, minkä myös huomaa kelan painossa.

Rosteriosien valmistusprosessi FFF-koneella alkaa kuten millä tahansa muullakin materiaalilla, eli CAD-malli viipaloidaan Cura-ohjelmalla ja kappale tulostetaan. Koska osa valmistetaan FFF-tekniikalla, myös ontot kappaleet ovat mahdollisia toisin kuin muilla metallin tulostusmenetelmillä.

Kappaleen jälkikäsittely kannattaa tehdä irrotuksen jälkeen tässä ns. Green Part-vaiheessa, sillä muoviseosteisena materiaalin työstäminen on vielä hyvin helppoa. Tavallisen asiakkaamme ei tarvitse huolehtia prosessista enää tämän pidemmälle, mutta kerron kuitenkin mitä tämän jälkeen tapahtuu. Lyhyt kaavio prosessista on esitetty kuvassa 1.

Tulostettu Green Part-osa jatkokäsitellään aluksi ns. sidosaineen poistolla (Debinding), joka tapahtuu autoklaavissa höyrystetyllä typpihapolla. Sen aikana POM-sidosmuovi liukenee pois ja jäljelle jää ns. backbonena toimiva polyoleofiini. Debinding-prosessin jälkeen saadaan ns. Brown Part, joka on huokoinen sekä mekaanisesti hyvin hauras. Jälkikäsittely ei tässä vaiheessa ole enää mahdollista. Brown Partin tulee myös olla muodoltaan sellainen, että se jaksaa kantaa oman painonsa.

Kuva 1. Ultrafuse 316L valmistusprosessin kaavio.

Viimeinen vaihe eli sintraus lopulliseksi ns. White Partiksi tapahtuu uunissa 1380 C lämpötilassa vety-atmosfäärissä. Vasta tällöin viimeisetkin muovi-ainesosat palavat pois ja metalli sintrautuu kiinteäksi. Lämpötila nostetaan monien välivaiheiden kautta ja tarkoilla ajastuksilla. Meiltä on saatavilla tarkat sintrausohjeet, mikäli asiakkaalla on olemassa sintraukseen kykenevä laitteisto (kiertoilma-uunilla ei kannata yrittää.)

Sintrausprosessissa piilee eräs haaste, sillä kappaleeseen aiheutuu prosessissa suuria muodonmuutoksia. Kappale kutistuu keskimäärin 16% XY-suunnassa ja 20% Z-suunnassa. Eli kutistuma on lisäksi anisotrooppista. Tarkka kutistuma riippuu kuitenkin kappaleen koosta ja täyttöasteesta (infill-%). Suunnittelutyön avuksi on tosin olemassa BASF:in kehittämiä valmiita simulointityökaluja, jotka auttavat kutistuman tarkassa kompensoinnissa. Helppona vaihtoehtona voit tulostaa saman kappaleen hieman eri skaalauksilla, ja valita lopputuloksista parhaiten kohdalleen osuneen jatkotuotantoon.

BASF:in tuotesivuilla on tarjolla erittäin kattavat suunnittelu- ja tulostusohjeet materiaalikäsikirjan muodossa. Linkit muihin BASF-ohjeisiin (mm. TDS- ja SDS-dokumentit) löytyvät verkkokauppamme tuotesivulta: https://www.3d-tulostus.fi/epages/3dtulostus.sf/fi_FI/?ObjectPath=/Shops/20131018-11092-264846-1/Products/basf-316

Käytännön kokemuksia

Tähän meillä on tulostettu joitain kiloja 316L filamenttia. Materiaalille on saatavilla valmiit tulostusprofiilit Cura Marketplacesta, mikä hieman helpottaa työtä. Muistutettakoon vielä, että 316L vaatii kulutusta kestävän suuttimen (esim. komposiiteille tarkoitettu CC 0.6 ydin Ultimakereille). Mutta 316L ei kuitenkaan kuluta syöttökoneiston vetorullaa kuten komposiittifilamentit, joka mahdollistaisi myös Ultimaker 2+ Connect tulostimen käytön sopivalla suuttimella. Magigoolla on tarjolla ko. materiaalille tarkoitettu erikoisliima (Magigoo Pro Metal) tulostusalustaan, mutta mm. Dimafix toimii myös vaikkakin se saattaa olla joillekin muodoille liian voimakasta ja vaikeuttaa kappaleen irroitusta.

Vinkkejä materiaalin käyttöön:

-

Tulostimen kammion tulisi olla suljettu, sillä materiaali delaminoituu herkästi viileiden ilmavirtojen vaikutuksesta

-

Suuttimen tulee lämmetä vähintään 250 C ja alustan 90 C

(suositellaan 280 C / 120 C) -

Tulostusalustalle suositellaan Magigoo Pro Metal liimaa

-

Kappaleeseen saa helposti hyvän pinnanlaadun hienolla hiomapaperilla ennen sintrausprosessia

-

Sintrausprosessin jälkeen kappaletta voi käsitellä kuten mitä hyvänsä teräksistä osaa (mm. koneistamalla tarkkoihin mittoihin)

Tulostamamme kappaleet on lähetetty Saksaan sintrattavaksi. Itse prosessi tapahtuu BASF:in alihankkijalla, ja se on aikataulutettu kiinteästi. Kuluvana vuonna ko. laitoksessa on sintrattu vuoroviikoin kahta eri teräsfilamenttilaatua (mainitsin alussa tämän 17-4PH filamentin), ja tulostettujen kappaleiden tulee olla BASFilla parittoman viikon perjantaina. Prosessi tapahtuu parillisen viikon aikana ja valmiit osat lähtevät asiakkaille viikon lopussa. Meillä on myynnissä BASFin sintraus-Vouchereita, joista jokainen oikeuttaa yhden kilon sintraukseen.

Yhteenvetona voidaan todeta, että tämän materiaalin tulostaminen itsessään ei ole kovin vaativa operaatio. Hiukan haasteita tällä materiaalilla tulostettaessa saattaa tulla kutistuman oikeassa kompensoinnissa ja kappaleen suunnittelussa juuri tähän prosessiin soveltuvaksi.

Terveisin,

Aleksis Lehtonen

Support & Service- Maker3D

Uusi Ultimaker CC -tulostusydin

Ultimaker julkaisi hetki sitten uudistetut CC 0.4 ja CC 0.6 -tulostusytimet

Ultimaker CC -tulostusytimet on tarkoitettu käytettäväksi yhdessä kuitukomposiitti ja muiden kuluttavien materiaalien kanssa. Tulostusytimet ovat virallisesti yhteensopivia vain Ultimaker S-sarjan kanssa, eikä niiden käyttö ole suositeltavaa Ultimaker 3:n kanssa. Ytimien valmistusmateriaalit ovat vaihtuneet täysin, kuten alla olevasta kuvasta on nähtävissä.

Uudet CC-tulostusytimet kestävät jatkuvaa 300 °C lämpötilaa. Tulostusytimiä saa 0.6mm suutinhalkaisijan lisäksi myös 0.4mm halkaisijalla. Tästä pienemmästä suutinkoosta on suuri apu esimerkiksi joidenkin ESD-materiaalien kanssa, jotka on suositeltu tulostettavaksi kulutusta kestävällä suuttimella. Piirilevyjigien ja elektroniikkateollisuuden komponenttien mittatoleranssit ovat pienet, joten pienemmän suutinkoon avulla työkalujen valmistus on entistä varmempaa.

Tulostusytimet löydät verkkokaupastamme sivulta: http://www.3d-tulostus.fi/Ultimaker-Printcore-CC

Formlabs Tough 1500 on luokiteltu turvalliseksi materiaaliksi pysyvään ihokontaktiin

Hyviä uutisia Formlabsilta! Tough 1500 Resin on hyväksytty turvalliseksi materiaaliksi käytettäväksi ihokontaktiin valmistettavia tuotteita. Se on läpäissyt ISO 10993-1 standardin sekä täyttää lisäksi seuraavilta ISO-standardeilta vaadittavat ominaisuudet:

- ISO 10993-5: Ei sytotoksinen (eli ei myrkyllinen soluille)

- ISO 10993-10: Ei ärsyttävä

- ISO 10993-10: Ei herkistävä

Tough 1500 on kimmoisa ja se kestää puristusta sekä venytystä useita kertoja ilman rikkoutumista. Materiaali palautuu lisäksi todella nopeasti kuormituksesta. Nämä ominaisuudet sekä käyttökelpoisuus pysyvän ihokontaktin materiaaliksi tekevät Tough 1500 Resinistä ihanteellisen raaka-aineen esimerkiksi vaatteisiin, henkilökohtaisiin suojavarusteisiin ja muihin kulutustavaroihin.

Tough 1500 resiini löytyy laitekaupastamme.

Mikäli haluat lisätietoja tästä tai muista Formlabsin tuotteista, ota yhteyttä Jussi Härköseen joko sähköpostitse jussi.harkonen@maker3d.fi tai puhelimitse +358102355140.

Parhain terveisin,

Suvi Lohilahti- Maker3D

Flux - Back 2 School & Back 2 Business

Flux - Back 2 School & Back 2 Business - Kampanja

Flux tarjoaa elokuun loppuun asti 5% alennuksen kaikista laserleikkureista ja Beam Air -ilmansuodattimesta.

Lisäksi kampanjan aikana saat 10% alennuksen, jos ostat Rotary Moduly & Beam Air -bundlen!

Löydät tuotteet verkkokaupastamme sivulta: http://www.3d-tulostus.fi/Laserleikkurit

Laita sähköpostia asiakaspalvelu@3d-tulostus.fi mikäli kiinnostuit.